汽油机缸体缩松缺陷的分析和解决

2019-08-15韦年勇

韦年勇,李 军

(柳州五菱柳机动力有限公司,广西柳州545005)

1 概述

广西柳州五菱柳机铸造有限公司是汽油发动机灰铸铁缸体毛坯专业生产基地,年产灰铸铁缸体毛坯90万件,达3.7万吨/年。主要客户为上汽通用五菱、柳州五菱柳机动力有限公司等。柳州五菱柳机铸造公司拥有4台6吨应达双联中频熔炼炉,1台8吨应达自动保温浇注炉,1条意大利Savelli造型线(砂箱尺寸为1 100 mm*900 mm*640 mm),3条热芯盒砂芯生产线,同时配备有多功能工业机器人、双盘冷却器、砂芯表干炉、铸件喷粉防锈处理线等国内外先进设备。

汽车发动机缸体属于薄壁、复杂、高强度的箱体类铸件,要求其具有良好的力学性能和尺寸精度,以及良好的致密性和气密性,不得有缩孔、气孔、砂孔等铸造缺陷,是发动机零部件中结构复杂、铸造难度大的铸件。其中缸体经加工后气密性检查时出现的试漏不合缺陷,是缸体铸造中最常见的缺陷之一。由于试漏不合缺陷需经过完成机加工方能识别,带来批量缸体成品报废的风险,由此不仅会造成较大的经济损失,而且会受到客户的极大抱怨。

发动机缸体出现渗漏的原因是多方面的,如渣孔、砂孔等异物带来的穿透性缺陷造成的渗漏,还有因缩松缺陷使组织不致密导致的渗漏等等。本文针对公司批量生产的一款4缸发动机缸体在铸造生产中出现的缩松导致的缸体渗漏问题,进行了详细的原因分析并提出了改进措施,收效明显。

2 问题描述

我公司生产的一款缸体,外形最大轮廓尺寸为358 mm×361 mm×251 mm,重 42 kg。材质为HT250。铸件、砂芯结构复杂,采用1型4件铸造工艺,其型腔由24个砂芯组成;壁厚相差悬殊,铸件最薄处为4 mm,砂芯最薄处为6 mm。缸体在机加工完工后需进行气密性试验。该缸体曾一度因气密性试漏不合异常突增,当月因试压渗漏报废率高达4.9%,给公司造成了较大经济损失,也在客户端造成了不良影响。

3 缺陷件调查

3.1 缺陷位置调查

通过对缺陷件作沉水加压试验查找漏点:发现有从微小气泡从缸孔内表面渗出(见图1)。

图1 渗漏点

通过对缸体进行沉水加压,对26件渗漏点进行了统计,发现缺陷位置集中在缸体的缸壁上。缺陷件四个缸体模号呈分散无规律分布,未发现集中性。

3.2 缺陷特征

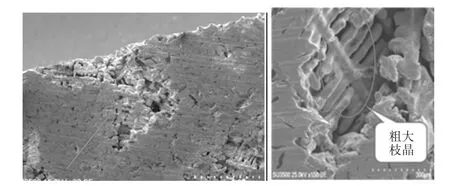

为进一步对缺陷的特征进行分析,采用铣床对沉水加压初步找到的渗漏点位置,从缸孔背面开始逐层往里铣,每次仅铣0.5 mm,并逐层确认。最终准确找到了缺陷位置,见图2;利用电镜对缺陷进行了观察分析,确认在缸孔与水套形成的缸壁上存在不同程度的显微缩松,见图3;对12件层铣确认的缸体缩松特征进行观察统计,缩松缺陷均为从水套壁向缸孔方向延伸,深度约(2~2.5)mm,如图4。由此可知,缸孔壁因缩松缺陷使组织不致密导致试压检测时不合,这是水道渗漏的主要原因。

图2 缺陷宏观特征

图3 缺陷电镜特征

图4 缺陷深度

4 缩松缺陷原因分析

4.1 孕育剂种类和孕育量的影响

4.1.1 孕育剂种类

为保证铸件的性能,在灰铸铁缸体毛坯的生产过程中,会加入孕育剂。对比各类孕育剂的优缺点,硅锶孕育剂在灰铸铁缸体的生产中,在保证孕育效果提高铸件性能,明显降低白口倾向的同时,并不会过分增加共晶团数量,降低了孕育后铸件产生缩松的倾向。因此,硅锶孕育剂特别适用于发动机缸体缸盖类薄壁铸件。我公司是发动机缸体的专业生产厂家,经过多年生产实践,一直选用硅锶孕育剂,孕育效果稳定,且因孕育剂种类带来的渗漏风险低。因此可以排除因选用孕育剂种类不适宜导致缸体产生缩松的原因。

4.1.2 孕育过量

参考相关文献资料,孕育剂加入量过多,会增加组织共晶团数量,造成微晶间隙难以补缩,容易形成缩松缺陷。为了确认缩松缺陷是否因孕育过量引起,将试漏不合的缺陷试样和合格件试样抛光后用试剂浸蚀,在光学显微镜下观察对比分析,结果显示两者的共晶团数量并无明显差异,均属于缸体材质为HT250的正常范围,这排除了因“孕育过度”导致铸件产生缩松的原因。

4.2 铸件热节的影响

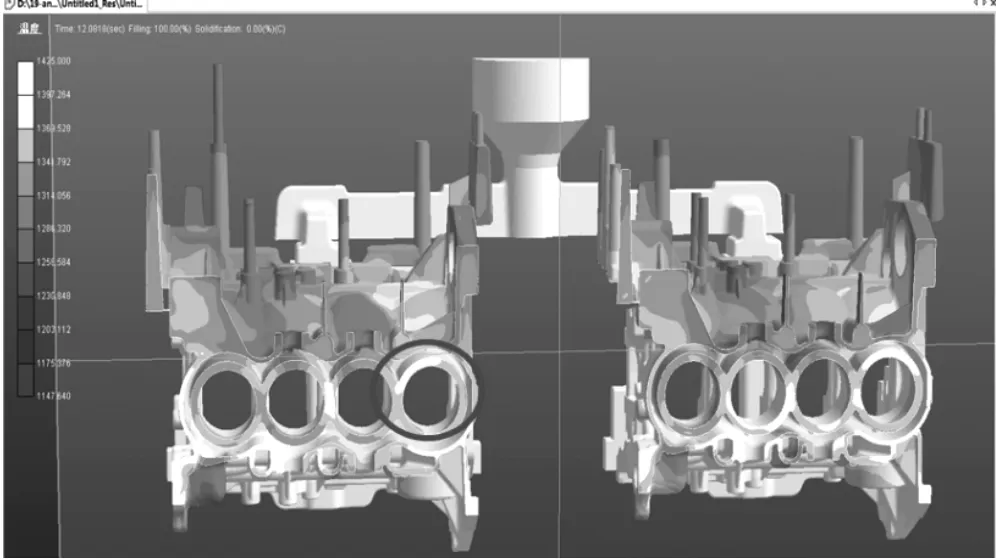

通过铸造模流软件对铸件温度场进行分析,发现集中出现的渗漏区域温度场相比其他区域偏高,如图5所示。

图5 铸件模流分析

从缸体结构和浇注系统模流分析来看,渗漏缺陷集中区域温度场相比其他区域偏高,属于冷却条件差凝固较慢的热节区域。我公司缸体毛坯铸造生产的砂芯均采用覆膜砂热芯盒制芯、1型4件潮模砂造型、底注卧浇的铸造工艺模式。铁液浇注后的凝固过程中,会释放出大量热量。铁液与型腔和砂芯接触过程中,铁液的热量首先传递到型腔周围和内腔的砂芯。由于型腔、砂芯主要原材料均为硅砂,其散热慢,有一定保温性,这样铁液的大部分热量难以快速得到释放。同时,由于1型4件总的铁液量大,总热量高,且每型共使用6种24个砂芯,导致浇注后铸件的整个凝固时间较长。另外,由于该产品的水套砂芯最小壁厚只有8 mm,浇注后很快呈熔融状态,将缸壁和外模的壁厚连成一体,形成一个超大的“热节”,使得缸孔壁的冷却条件更差,这也与模流分析结果吻合。铸件在缓慢冷却的条件下,凝固时从铁液体中析出的奥氏体枝晶以树枝状快速生长并连成骨架,由于热节的存在,难以得到充分补缩,最终在缸壁热节位置形成了缩松缺陷。

由此分析得出,铸件热节是产生缩松缺陷的要因。

4.3 铁液成分的影响

参考相关文献资料表明,如果铁液化学成分不恰当,Si/C过高,灰铸铁凝固结晶范围变宽,初生奥氏体枝晶析出量多且粗大。石墨析出量减少,铸件收缩倾向增大。特别是在低碳当量的情况下,铸件收缩更为严重。Si/C过高,碳当量低均会引起缸体普遍疏松,导致缸体渗漏。

Pb对石墨形态的影响十分显著。一般说来,微量Pb便可引起石墨形态恶化,变成蜘蛛状、爪状。有资料表明,当含Pb量高于0.0008%时,缸体的渗漏率会异常升高。

合金化能有效提高铸铁的机械性能,我们公司常用的合金元素是铬、铜、锡、锰。其中Cr在能强化珠光体的同时,与C又有较强的亲和力,是一种强碳化物元素,这会增加铁液的白口化倾向,也就增大了灰铸铁的缩松倾向。当高于一定含量时,形成缩松缺陷的风险增大。

于是,对“缩松”缸体和合格缸体铁液的化学成分进行了统计对比分析:

从统计对比分析结果看,“缩松”缸体和合格缸体的Si/C、CE、W(P)量等无太大差异,属正常波动控制范围。但“缩松”缸体的W(Cr)比合格缸体高。因此,可以判断,随着W(Cr)的增加,铸件产生缩松的风险大大增加。

4.4 浇注温度的影响

温度高铁液收缩倾向大。参考相关文献资料表明,浇注温度如果高于工艺规定的合理的温度(20~30)℃,收缩倾向就会大幅增加。因此稳定控制浇注温度在合理的范围内,对缸体铸造来说是非常重要的。公司采用保温自动浇注炉,浇注温度严格按工艺要求(1 420℃~1 435℃)进行控制。经排查,实际生产的浇注记录未发现异常。因此,浇注温度高不是本次缸体产生缩松的原因。

4.5 缺陷原因总结

通过以上的分析,可以得到引起本次缸体缩松缺陷的主要原因如下:

(1)渗漏集中区域属于局部结构热节,温度场比其他缸孔区域高,属于凝固较慢热节区域,补缩不足形成缩松。铸件局部热节是产生本次缩松缺陷的主要原因。

(2)Cr属于阻碍石墨化的元素,不易析出形成石墨片,增加了组织的白口化倾向,Cr能促进并稳定珠光体增加硬度的同时,也降低了铁液的补缩能力;Cr元素的增加是导致本次缩松缺陷的原因。

5 改进措施

(1)针对缸体产生缩松的热节位置,即局部热节对应的水套芯刷涂激冷涂料,如图6所示。

图6 激冷涂料刷涂位置

参考相关文献资料表明碲的冶金效益原理:碲在与铁液相接触时,由于碲的升华而吸收大量的热,从而造成铸件表面过冷,改变铁水的临界冷却率,加快铁水的实际冷却速度,加大结晶所需的过冷度,而产生致密的白口组织。铸件刷涂碲涂料工艺在铸造生产中早已有所应用,尤其在汽车、拖拉机制造行业中,采取这种工艺已有效地解决了薄壁复杂铸件的厚大部位(如气缸体主油道孔)的缩松渗漏问题。

(2)严格控制铁液中Cr%加入量。参考相关文献资料得知,Cr是一种促进形成并稳定珠光体的元素,且能细化珠光体,因而能显著提高灰铸铁的强度;然而Cr与C又有较强的亲和力,是一种强碳化物元素,这会增加铁液的白口化倾向,也就增大了灰铸铁的缩松倾向。同样,加入Cu也是促进并稳定和细化珠光体的元素,但Cu同时又是促进石墨化的元素,因此Cu的加入可以抵消部分Cr增大白口倾向的不利影响。由此,Cr与Cu组合使用,既保证了良好的铸造性能,又提高了铸铁的力学性能,能取得更好的效果。为此下调了Cr%加入量,由原来的(0.25~0.35)%下调至(0.25~0.30)%,上调了Cu%的加入量,由原来的(0.35~0.40)%上调至(0.40~0.45)%。这样,既降低了Cr加入量过高带来的缩松风险,也避免了因降低Cr加入量缸体机械性能不满足的风险。

6 效果验证

采取以上措施后,于2018年12月6日交付300件到客户加工验证,综合铸造废品率1.62%,其中渗漏废品未发生,改进效果明显。锁定以上工艺改进连续生产,表1为连续3个月的质量情况。

表1 产品的质量情况分析

对以上渗漏废品进行随机抽样做沉水试验,查找漏点,失效模式均为异物(如散砂、涂料脱落等)或冷隔、气孔等造成的渗漏,因缸孔缩松造成的渗漏缺陷未发生。

7 结束语

由于缸孔壁存在结构和工艺热节,散热条件差,同时由于铁液中合金Cr元素含量的增加,加大了铁液白口和缩松倾向,导致缸体毛坯在凝固过程产生了轻微的显微缩松,导致缸体渗漏缺陷的产生。该轻微的显微缩松是肉眼不可见的。通过采取在缸体渗漏点对应的水套芯局部位置刷涂碲涂料,同时调整铁液Cr和Cu的加入量,有效解决了因缸孔热节缩松造成的渗漏缺陷,效果明显。