金属型铸造铝合金铸件泄漏原因分析及应对措施

2017-03-30尹志鹏戚力君

尹志鹏,戚力君

(1.慈溪阿尔特新材料有限公司,浙江宁波315300;2.慈溪汇丽机电股份有限公司,浙江宁波315300)

金属型铸造铝合金铸件泄漏原因分析及应对措施

尹志鹏1,戚力君2

(1.慈溪阿尔特新材料有限公司,浙江宁波315300;2.慈溪汇丽机电股份有限公司,浙江宁波315300)

以生产新能源压缩机中间外壳为例,对薄壁、结构复杂的腔体结构铝合金铸件,在金属型铸造生产的铸件在机加工后装机试漏过程中出现的泄漏原因进行分析,找到问题的症结所在并采取相应的应对措施,通过试验改进,最终解决了该铝合金铸件出现的泄漏问题。

金属型铸造;铝合金铸件;泄漏;缩松缺陷;铸造工艺

1 金属型铸造铸件的状况

1.1 铸件结构特点

铸件为有内腔结构的复杂薄壁有筋壳体铝合金铸件,铸件四角为部件装配部位,安装孔位多,为铸件的肥厚大部位,平均壁厚4 mm,铸件尺寸(L× W×H):285 mm×210 mm×118 mm,铸件产品有气密性要求,机加工后进行氦气加压检测,不得有泄漏。

铸件的形状结构见图1.铸件材料为ZL104,由于铸件壁厚过渡悬殊,生产难度大,生产初期铸件废品率高达65%以上,严重影响公司的供货。

1.2 产生缺陷部位

从机加工后铸件试漏的情况来看,泄漏部位为图1中①所指示位置,此处为铸件前端两边角处,因此处有较多的安装孔位,故是整个铸件比较肥厚的部位。图2是图1从A-A处解剖的截面,圆圈处是产生铸造缺陷的部位。

图1 铸件产品形状结构图

图2 铸件产品缺陷部位解剖断面图

2 铸造工艺的分析与确定

根据中间外壳铸件薄壁、结构复杂这一结构特点,通过重力铸造和低压铸造方式工艺对比,确定此铸件采取金属型低压铸造的方式进行铸件生产。

中间外壳铸件所采用的低压铸造工艺流程如图3.

图3 中间外壳铸件所采用的低压铸造工艺流程

3 铸件泄漏原因分析

从图2剖面可以看出,铸造缺陷产生在铸件前端安装孔位肥厚大处铸件热节部位。在生产过程中,铸件浇注凝固时若铸件产品补缩不充分,则极易在此肥厚大处铸件热节部位形成缩松缩孔。此外,铸件内腔砂芯发气量大,挥发出的气体也加大了此厚大部位形成缩松缩孔的倾向,这是铸件机加工后试漏过程中导致产品泄漏的原因所在。

要彻底解决铸件肥厚大部位缩松缩孔铸造缺陷,必须从源头上减少砂芯的发气量,减少铸件厚大部位形成缩松缩孔的倾向,同时改进铸件充型时肥厚大部位的填充及补缩状态,实现从铸件到补缩浇道的顺序凝固。

4 工艺改进方案

4.1 砂芯工艺及结构改进

针对铸件内腔砂芯用覆膜砂发气量大的情况,对制芯用的砂芯覆膜砂进行了重新选择,采用50目~70目的低发气量易溃散覆膜砂来制作砂芯,避免了铸件成型时砂芯挥发出大量的气体对铸件质量造成的影响,同时对砂芯浸涂易挥发性的涂料,在使用前对砂芯进行烘干,并在砂芯芯头钻16 mm砂芯排气孔,方便浇注时砂芯挥发出的气体能从铸件顺畅排出,从源头上减少气体的来源,保证了铸件的质量。

其次对砂芯充型有影响的角进行圆角R35过渡,使铸件在浇注过程中的充型及补缩通道更顺畅,便于实现铸件的顺序凝固。

图4为砂芯结构及工艺改进前、后的示意图。

4.2 金属型铸造工艺改进

通过铸造仿真模拟软件对原铸造工艺进行仿真模拟,发现出现铸造缺陷部位由于肥厚,原浇注补缩通道过小,无法实现从铸件到浇注系统的顺序凝固。故此,在原有的铸造工艺的基础上增大浇道的尺寸,浇道浇口由原38 mm增大到48 mm,并加厚浇道部位涂料厚度,由原来0.2 mm增大到0.35mm~0.4 mm来提高浇道的保温性能,使铝合金液在充型后保持补缩通道的流动性,提高浇注系统浇道对铸件肥厚大部位的补缩能力,实现铸件的顺序凝固。

4.3 浇注工艺改进

在保证铸件充型不出现浇不足及冷隔的前提下,将铝合金液的浇注温度由728℃~745℃降到720℃~730℃,提高模具的预热温度,将模具的预热温度由原来的260℃提高到320℃,避免铸件充型后出现急剧降温,同时确保铸件能实现顺序凝固,满足铸件肥厚部位的补缩要求,充型结束后适当增加保压压力及延长保压时间,增加铸件肥厚部位的补缩,避免了铸件在肥厚大部位出现缩孔缩松,从而使铸件的质量得到了有效的保证。

图4 砂芯结构示意图

5 工艺改进结果

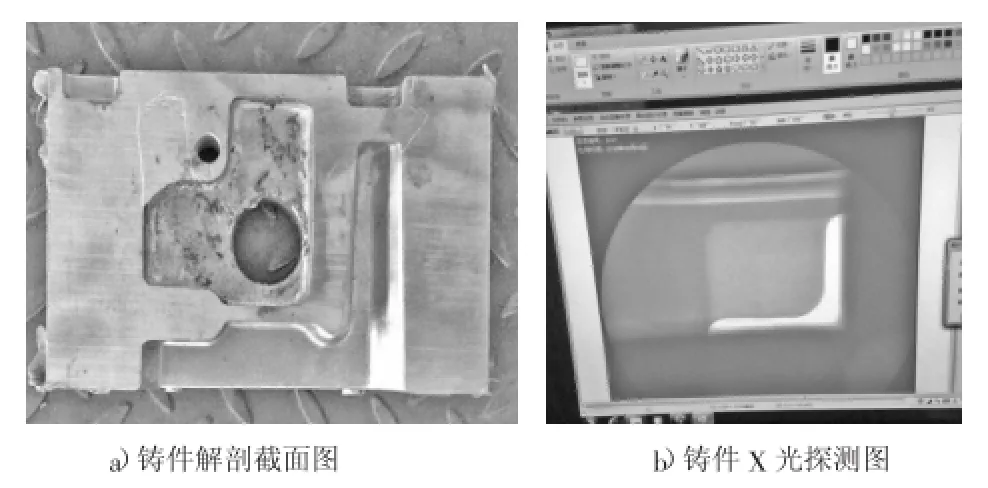

通过上述一系列改进措施的实施,铸件质量有了明显的提高,铸件毛坯生产过程中对原出现铸造缩松缩孔部位进行了解剖观察及X光探测,均未发现有铸造缺陷。

图5a)为铸件工艺及铸件结构优化改进后的解剖截面图,图5b)为铸件解剖截面X光微观探测图。

铸件经过小、中批量的多次生产验证,机加工后试漏检验的合格率由原来不足40%提高到95%以上,彻底消除了铸件肥厚部位铸造缺陷,铸件质量的稳定性得到了有效的保证。

6 结束语

图5 改进工艺后铸件示意图

金属型铸造模具浇注系统结构及铸件的浇注工艺对铸件质量的影响至关重要,这就要求在铸件产品开发前期对铸件的铸造工艺及模具浇注系统的结构进行必要的铸造仿真模拟(有条件的话),并在试制及生产中通过对铸件的结构及铸件的铸造缺陷进行分析,选择合适的浇注系统并保证铸件浇道补缩通道通畅,制定出合理的铸造工艺参数,通过试产及验证,不断改进和完善,这是解决铸件铸造缺陷问题获得高质量铸件行之有效的方法。

[1]李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2009.

[2]尹志鹏,赵远征,王渤.铝合金缸盖渗漏原因分析及应对措施[J].特种铸造及有色合金,2014,34(10):1109-1110.

[3]卢功辉.金属型重力铸造铝合金,油底壳裂纹成因分析及对策[J].铸造技术,2011(12):635-637.

Leakage Cause Analysis and Countermeasures of Permanent Mold Aluminum Casting

YIN Zhi-peng1,QI Li-jun2

(1.Cixi ALT Advanced Material CO.,LTD.,Ningbo Zhejiang 315300,China;2.Cixi Huili Electromechanical CO.,LTD.,Ningbo Zhejiang 315300,China)

Taking the new energy compressor middle shell as an example,the leakage reason of the complex thin-wall aluminum alloy castings produced by the permanent mold casting occurred after the leak test process was analyzed.By taking corresponding measures and the test improvement,the leakage problem were solved.

metal casting,aluminum alloy casting,leakage,shrinkage defect,casting process

TG249.3

A

1674-6694(2017)01-0055-03

10.16666/j.cnki.issn1004-6178.2017.01.017

2016-10-11

尹志鹏(1972-),男,广西玉林人,高级工程师;主要从事铸造新材料、铸造工艺研发及铸造技术管理工作。