某天然气净化厂脱水塔失效原因分析

2019-08-13李信,徐涛,张生

李 信,徐 涛,张 生

(四川省特种设备检验研究院,四川成都 610061)

0 引言

某天然气净化装置天然气脱水单元的脱水塔(规格:Φ1700 mm×14 673 mm、净重约 38.361 t、主体材料为 16MnR和16MnR+316L,筒体厚(58/54+3)mm,筒体上封头厚 40 mm,下封头厚(38+3)mm)。该设备设计压力9.1 MPa,设计温度90/160℃;最高工作压力8.1 MPa,工艺介质为脱硫天然气+TEG(TriEthylene Glycol,三乙二醇/三甘醇)。装置在大检修时,在A5焊缝上发现多处横向超标埋藏缺陷(埋藏裂纹)。

1 取样

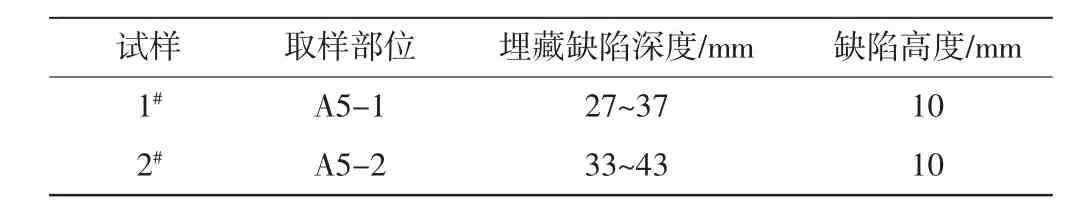

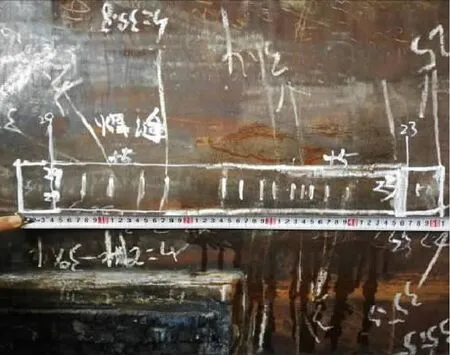

依据现场检测结果,采用冷切割的方式取样,试样为全壁厚试样,焊缝位于其中部(表1,图1~图2)。

表1 取样试样含埋藏缺陷情况表

2 失效分析

2.1 化学成分分析

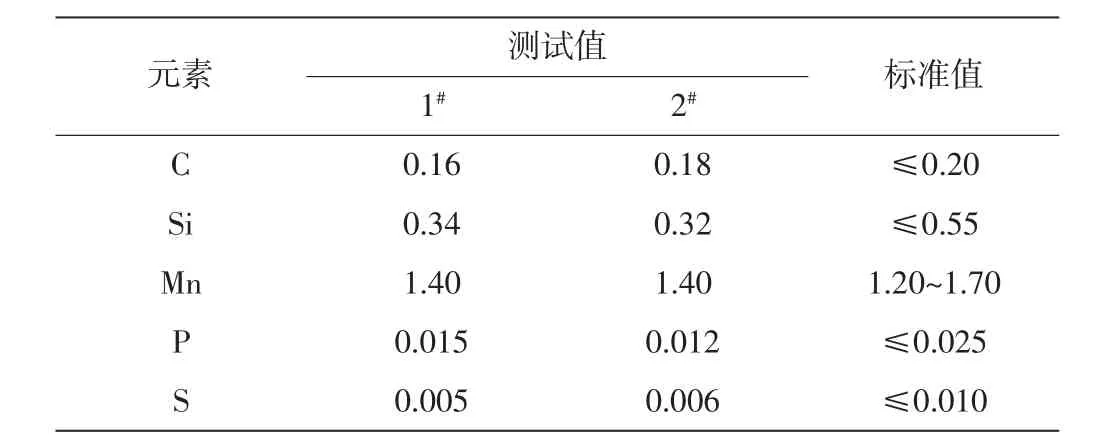

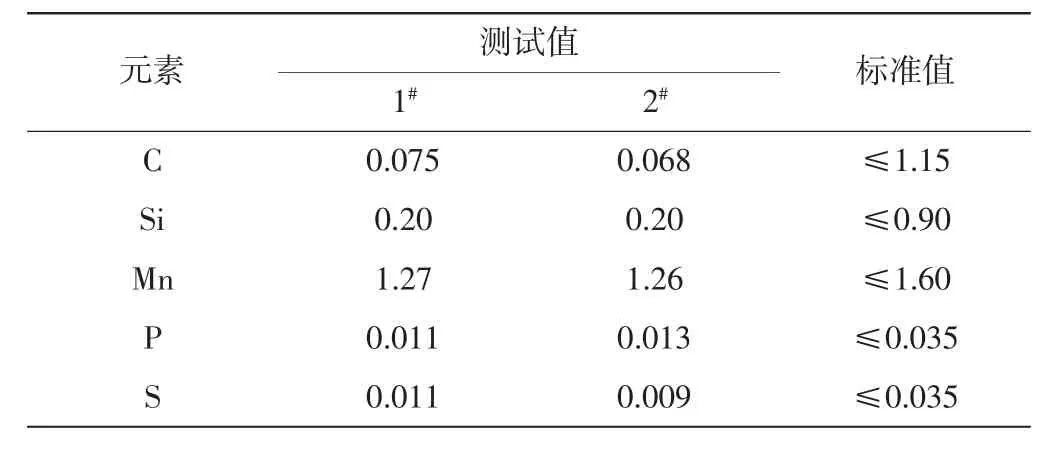

对试样母材和焊缝进行化学成分分析,发现母材和焊缝处金属成分符合GB 713—2014《锅炉和压力容器用钢板》[1]及GB150—2011《压力容器》[2]和 GB/T 5117—2012 中 E5015 焊条熔敷金属化学成分的要求。

2.2 金相及缺陷形貌分析

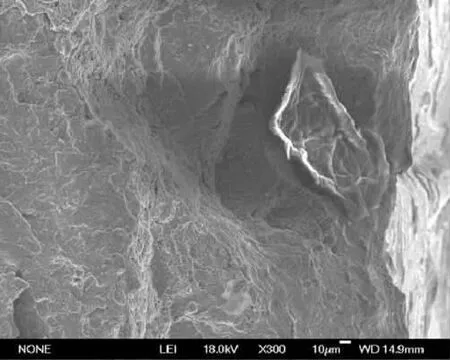

图1 1#缺陷部位

经金相分析,1#、2#试样母材金相组织为铁素体+珠光体;热影响区组织为铁素体+珠光体;焊缝组织为珠光体+先共析铁素体+贝氏体,3个区域的组织正常。埋藏缺陷(裂纹)位于焊缝内部,垂直于焊道分布。在光学显微镜下观察,裂纹呈台阶状、穿晶扩展,裂纹内无产物存在(图 3、图 4)。

图2 2#缺陷部位

2.3 裂纹断面微观分析

采用扫描电镜对裂纹断面进行微观形貌分析,1#试样裂纹面低倍形貌见图5,裂纹深度约2.5 mm,裂纹面存在起伏。图5中,A区为裂纹尖端,D区为启裂区。裂纹启裂区和扩展区存在“浮云”状、“鱼眼”型白点,以准解理特征为主,白点与基体之间存在韧窝带,白点区外存在韧窝特征,为热处理后断口特征(图6)。裂纹尖端为韧窝特征(图7)。

表2 试样母材化学成分 %

表3 试样焊缝化学成分 %

图3 1#裂纹形貌(腐蚀后)

图6 “鱼眼”、“浮云”白点区

3 结果分析

脱水塔筒体母材、焊缝化学成分、金相组织均符合相关要求,说明板材冶金质量和热处理制度合理,对裂纹的产生没有直接影响。裂纹均位于焊缝内部,为埋藏缺陷,从金相分析结果看,裂纹呈台阶状,且裂纹内无产物存在,符合氢致裂纹特征。裂纹面微观特征以圆形或椭圆形白点、“鱼眼”、“浮云”、韧窝及韧窝带为主,符合氢致断口微观形貌特征[3-4]。

对于该焊缝内的埋藏缺陷(裂纹)是否扩展取决于溶解于焊缝中的氢含量,结合脱水塔工艺条件,脱水塔内介质为TEG+脱硫天然气,外部介质不存在产生氢原子的条件,故该焊缝内的氢全部来自于焊接过程。

图7 “浮云”状白点及韧窝带

4 建议

(1)控制氢的来源。焊接过程中氢的来源主要是水(H2O)的受热分解,H2O在焊接电弧的高温作用下会分解出游离的H,在熔池中溶解形成溶解H。水的来源主要有:受潮焊条、焊丝,管口处的铁锈,管口处有霜、雪或潮湿,管口有油污、油漆等有机物,以及空气湿度过大等。所以,控制氢来源的主要措施可以归结为:①焊材的干燥,其中包括焊材的烘干和烘干后的保存,尤其是吸湿力极强的低氢焊条;②管口的清理,焊接作业前要严格对管口进行清理,保证焊口处及周围无冰霜雪、油污、铁锈、水分等;③在雨雪雾天,没有一定的防护措施不得进行焊接作业;④改善热处理工艺,将焊接工艺更换为埋弧自动焊,能有效防止有害气体的浸入、减缓焊缝冷却速度,有利于焊缝中氢的逸出。

(2)加强氢向金属外的扩散。存在焊缝金属中的氢会自发的向金属外扩散,氢的扩散速率随着温度的增高而加快,所以增加氢向金属外的扩散就是延长焊缝金属在较高温度段的停留时间,当焊接电压电流一定时,焊前预热、焊后缓冷可以实现降低焊接接头的冷却速度,延长高温停留时间。

(3)焊后及时进行消氢热处理,使焊缝中的氢迅速向外部扩散。