某航空发动机放气活门故障分析

2019-08-13彭黎原

彭黎原,周 晨

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.湖北航达科技有限公司,湖北武汉 430040)

0 引言

飞机的发明和航空业的发展对世界政治、军事、经济技术以至于人们的生活方式有着重要的影响。航空发动机作为为飞机提供动力、推动航空器前进的装置,是飞机性能、可靠性和成本的决定性因素。航空发动机系统的发展对于国民经济的发展和国防事业的进步有着极其重要的意义[1]。放气活门是为某航空发动机空气系统配套的产品。在发动机起动过程中,引气活门关闭,放气活门打开,多余空气从发动机尾巴喷管排出,避免可能出现的压气机喘振现象。

在随发动机地面试验过程中,某放气活门出现了大量漏气的故障。下面将结合分解检查、理论计算及试验验证等措施,查明放气活门故障的原因,并最终排除了该故障。

1 结构与工作原理

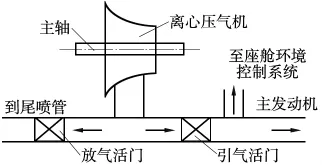

某航空发动机进气道气流通过离心压气机压缩空气,压气机出口接2个管道分支(图1):一个分支接放气活门,将气流引到发动机尾喷管后排出;另一个分支接引气活门,根据飞机指令,引气活门出口气流输送到飞机主发动机起动系统或飞机环境控制系统。

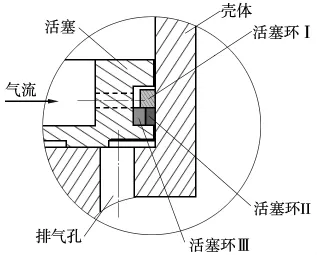

放气活门主要由电磁阀、活塞、活塞环、壳体、弹簧、引气管和闸板组成,其工作原理如下。

(1)放气活门打开状态:电磁阀断电,钢球顶住放气活门引气管出口,气流不能进入关闭腔,活塞在打开腔气流(压缩空气)的作用下,带动闸板克服弹簧力向上运动,活门打开。

图1 供气原理

(2)放气活门关闭状态有2种情况:①电磁阀通电,吸引钢球上移,气流由活门引气管通过电磁阀进入活塞上腔,即活门关闭腔,活塞在关闭腔气流和弹簧力的共同作用下,克服打开腔压力,带动闸板下移,将活门关闭;②发动机不工作,放气活门打开腔和关闭腔均无气流,活门在弹簧力的作用下处于关闭位置。活塞环工作原理:电磁阀通电,气流由关闭腔进入活塞环槽处,使活塞环膨胀,起到密封作用,此时,关闭腔的气流不会由排气孔排放掉(图2)。

2 故障与分析

2.1 故障现象

某次地面试验,发现发动机引气压力过低,检查发现放气活门排气孔处有大量气体泄漏。换装产品后,故障消失。

2.2 初步排查

(1)外观检查:①故障件从发动机拆卸下来后,观察活门闸板处于关闭位置,无异常;②分解检查:活塞环贴合活塞环槽,活塞环槽处较脏,存在油液,其他零件无异常。检查结果:①活门闸板位置正常;②活塞环槽处存在油液污染。

(2)功能性能检查。流量计可以检查管路和放气活门漏气情况,观察窗可以观察到放气活门打开关闭情况(图3):①产品绝缘电阻、电磁阀电阻合格;②活门供气测试(放气活门进气口供一定气压,反复通断气多次),能正常打开、关闭;③活门工作测试(放气活门进气口供一定气压,活门打开后,电磁阀通电),无法正常关闭,排气孔有大量气体泄漏,其他部位无泄漏;④清洗活塞环槽与活塞环后,重新组装进行步骤③中的活门工作测试,工作正常。

检查结果:①放气活门工作测试中,无法正常关闭,排气孔有大量气体泄漏;②清洗活塞环槽与活塞环后重试,故障消失。

图2 放气活门工作原理

图3 性能试验原理

根据故障情况和放气活门外观、功能性能检查结果,初步分析由于油液污染活塞环,导致密封失效,放气活门大量漏气,进而引起活门无法关闭。

2.3 机理分析

2.3.1 理论计算

(1)计算弹簧力。当活门只通气,电磁阀不通电时,活门打开。打开腔压力 F1=F2+G1+G2+G3=P1×S1。其中,F2为弹簧弹力;G1、G2、G3分别为活塞重力、弹簧重力、闸板重力;P1为活门开始打开时的压力;S1为打开腔截面积。

代入数值后,计算得出弹簧弹力F2=25.2 N。

(2)计算关闭腔压力。为方便计算,先假定关闭腔气压均匀。

活门进口供压345 kPa,电磁阀通电,活塞环正常密封时,闸板关闭需满足F3+F2+G1+G2+G3>F1。其中,F3为关闭腔压力,F3=P2×S2;P2为活门开始闭合时的压力;S2为闭合腔截面积。

代入数值后,计算得出关闭腔气压P2>148.77 kPa。

上述计算表明,进口供压345 kPa,电磁阀通电时,如果因为漏气等原因导致关闭腔压力≤148.77 kPa,活门将无法关闭。

(3)尺寸链分析。由设计尺寸计算得到零件之间的配合间隙(图4)。活塞环径向方向,活塞环Ⅰ、活塞环槽之间的配合间隙0.575~0.775 mm,活塞环Ⅲ和活塞环槽之间的配合间隙为0.025~0.225 mm。放气活门受航向振动时,由于零件之间存在间隙,使活塞环径向振动,如果活塞环弹性模量小,容易向内收缩。

活塞环轴向方向,活塞环与活塞环槽之间的配合间隙为-0.01~0.21 mm。如果有油污等进入,由于油和污染物的阻碍,使活塞环向内收缩后无法正常胀开,使壳体与活塞环之间存在间隙。当间隙过大时,会造成活塞环与壳体密封失效,关闭腔的气体泄漏,活门无法关闭。

2.3.2 污染来源

活门打开过程中,关闭腔的气体需要通过阀组件上的气孔,经由横槽排气。由于气孔垂直向上,当放气活门安装位置的上方有油管泄露,油污滴落,会沿横槽渗入活门内腔,污染活塞腔、活塞环等(图5)。

从故障产品分解检查的情况来看,活塞环紧贴活塞环槽处,活塞环有油污,且活塞环槽处较脏。清洗活塞环和环槽后,产品工作正常。因此,由于污染导致活塞环收缩后无法正常膨胀是造成放气活门漏气、无法关闭的原因。

图4 零件配合间隙示意

图5 油液污染示意

3 改进措施

3.1 结构改进

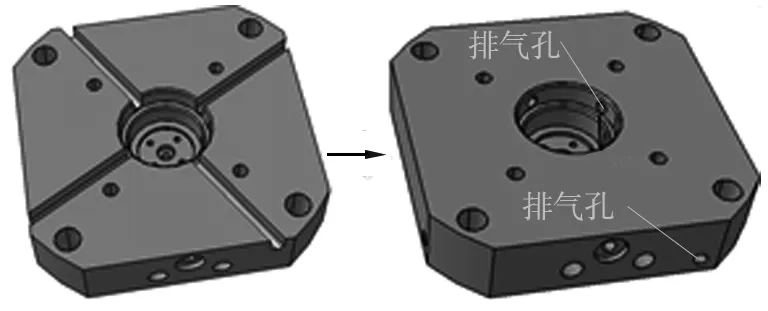

将电磁阀阀组件上的横槽改成通气孔(通孔),通气孔15°倾斜向上(图6)。改进后,电磁阀通过通气孔排气,当油液等污染物从上方滴落到阀体后,无法渗入活门内腔。

图6 改进前后阀组件对比

3.2 更改活塞环材料

原活塞环材料为树脂材料,其具有高耐磨性,塑性较好,但易变形。改选电化石墨类材料制作的活塞环,其弹性模量更大,具有高自润滑性和低热膨胀系数的特点,不易收缩变形,能实现良好密封。

4 故障复现与措施验证

4.1 故障复现

在试验室模拟活塞环紧贴活塞环槽后无法胀开的状态。将功能性能复测正常后的放气活门活塞环收缩至紧贴活塞环槽内壁,仅在活塞环缺口处涂抹少量(避免影响活塞环厚度尺寸)环氧树脂使其粘接。组装后进行试验,试验结果:进气口供压,活门正常打开,电磁阀通电,活门无法关闭、排气孔大量漏气。

4.2 措施验证

对改进后的放气活门按某标准进行流体污染试验,试验流体选航空煤油,试验后检查功能性能正常;分解产品,检查活门内腔,无油液污染迹象。试验表明,改进阀组件结构可有效防止外来油液污染活门内部。

改进后的放气活门顺利通过寿命试验、振动试验和整机匹配试验(一定考核时间段内没有发生该故障),验证制定的措施和方法有效,可以防止此类问题再次发生。

5 结论

经过故障机理分析、部件分解检查,明确了放气活门漏气故障的原因为活塞环材料弹性不足和电磁阀防污染结构设计不合理。针对该故障采取了有效的改进措施,通过流体污染试验、部件试验以及外场试飞验证表明措施有效。

该故障为设计类故障,从故障排解过程总结,设计人员设计航空产品时,需要充分考虑产品的安装使用环境,避免外来因素导致产品失效;同时,在材料选型上,要考虑材料的抗污染能力。该故障分析过程可为同类型产品的研制提供借鉴。