火电机组制粉系统自启停智能优化控制策略

2019-07-27吴琼,邓杨

吴 琼,邓 杨

(华能南通电厂,江苏 南通 226003)

0 引言

现代大型火电机组容量大、设备多、控制系统结构复杂,机组或各子系统的启停往往需要运行人员经过大量的操作才得以实现。分散控制系统(DCS)在火电机组应用的日益成熟,不仅大大提高了热控系统的可靠性,也为火电机组自动化技术的发展提供了广阔空间。随着火电机组自动化水平的不断提高,基于整机自启停系统(APS)的先进控制思想在大型火电机组的控制系统中得到了广泛应用,不但可以减轻运行人员的操作强度,同时也减少了误操作的可能,有利于机组的安全稳定运行,提高机组的经济效益[1-4]。目前,国内真正能实现自启停的机组仅是少数全进口机组,机组自启停控制是电厂自动化发展的趋势。

制粉系统作为一个功能相对独立且完整的系统,可以设计成一个能实现启停和自动控制的子功能级,用以纳入整个发电机组APS控制系统,通过机组级功能组对其调用,共同实现机组的全程自启停控制。

1 制粉系统概述

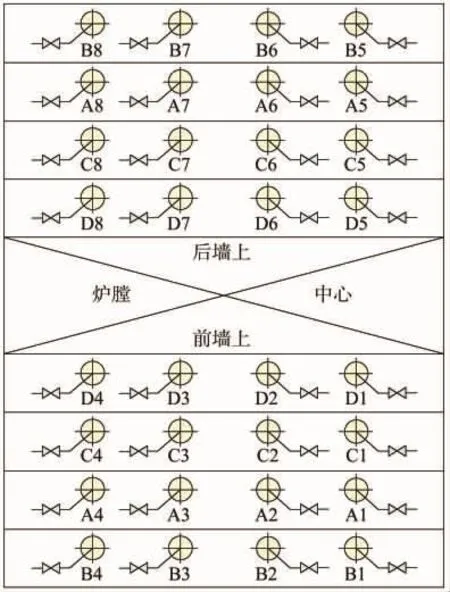

华能南通电厂二期机组总装机容量为2×350 MW,均为亚临界、一次中间再热、自然循环汽包锅炉。锅炉为U型结构,燃烧器为前后墙对冲布置,采用正压直吹式制粉系统,每台炉配4台MPS-89G磨煤机,每台磨煤机向同一层的8只燃烧器供粉,每只燃烧器上均配有滑行挡板,用以调节从二次风箱进入该燃烧器的二次风量。二期锅炉设计燃料为山西晋北烟煤,3台磨煤机运行时可满足锅炉额定出力需要。锅炉燃烧器布置如图1所示。

图1 锅炉燃烧器布置

机组投产后曾使用过大同烟煤和神木煤,随着国内电力燃料市场的变化,为了降低发电燃料成本,经论证和试验,机组选用高热值、低灰分、高挥发性的进口印尼煤进行掺烧。

近年来,随着电网对火电机组供电品质要求逐步提高,对负荷响应速率和精度要求日益增强,电厂制粉系统的启停模式直接关系到机组带负荷能力、机组协调控制品质及厂用电率等指标。华能南通电厂通过智能优化控制方案,满足了二期机组制粉系统自启停的顺控需求,解决了在挥发分较高煤种下预暖、启、停磨组的方式切换,完成了节油运行方式的自动选择,降低了电厂磨组启停过程中的燃油消耗量,同时实现了磨组一次风量、磨后温度等模拟量的全程自动调节。

2 制粉系统智能优化策略

2.1 煤种选择优化

煤种选择优化就是根据不同煤种选择相应的控制策略,在磨组自启停操作画面中布置 “印尼煤选择”站,运行人员可通过操作站选择“印尼煤种”(逻辑1)或“正常煤种”(逻辑0),逻辑默认选择为“正常煤种”。

当磨组煤斗内为印尼煤时,选择“印尼煤种”方式,自动将顺控步序、一次风流量调节器和磨后温度调节器将切换至“印尼煤模式”,随之采取相应的控制策略:1)适当降低磨煤机出口温度。原设计为暖磨时控制在60℃,正常运行时控制在79~85℃,停磨时冷却到60℃,而燃烧印尼煤时无需暖磨,正常运行时需控制在60℃左右,停磨时需冷却到50℃左右。2)为了防止着火提前或燃烧器喷嘴处结焦,适当增加一次风量,保证一次风速大于18 m/s。原设计磨组一次风量控制在75 t/h,而燃烧印尼煤时需控制在85 t/h左右。3)印尼煤磨组启动时,提前投用惰性蒸汽。4)印尼煤磨组停止时,适当延长一次风吹扫冷却时间,并于给煤机停止后投用惰性蒸汽。

2.2 节油方式优化

锅炉正常运行中,在启停磨组时(包括第3磨组)原设计均需要投用油枪进行助燃,具体程序为:启动磨组时,先点燃待启动磨组对应的8只油燃烧器,然后依次进行暖磨、启动磨煤机、增加煤量等操作,待磨组煤量增至最低煤量,退出相应的油枪;停运磨组时,先降低至最低煤量,然后点燃待停运磨组对应的8只油燃烧器,再停运给煤机、磨煤机等操作。

为了降低燃油消耗,电厂进行了不投油启、停第3台磨组试验,试验结果表明:当负荷不低,实际煤种低于设计煤种不太多情况下,启停第3台磨组可以不需要投油助燃。根据试验结果对制粉系统控制逻辑进行修改:当机组负大于180 MW,已有2台磨组正常运行(其中1台运行磨组必须在待启动磨组下层),启动第3台磨组不投油;当机组负大于180 MW,已有3台磨组正常运行 (其中1台运行磨组必须在待停止磨组下层),停止待停运磨组不投油[5]。

制粉系统自启停功能组能够自动调用该节油逻辑,当满足节油条件,顺控启动时自动跳过步序5(投用1、2组油枪),顺控停运时自动跳过步序2(投用 1、2 组油枪)和步序 13(停运 1、2 组油枪);当不满足节油条件,顺控启停时则依次自动执行以上步序。以上模式选择无需运行人员任何操作,均通过逻辑判断自动执行。为了保障磨组启动初期的稳定运行,顺控启动磨组步序中未设计自动停运油枪,需运行人员根据煤火检、给煤量以及二次风温度等工况手动停运油枪。

3 制粉系统自启停顺控策略

3.1 启动顺控策略

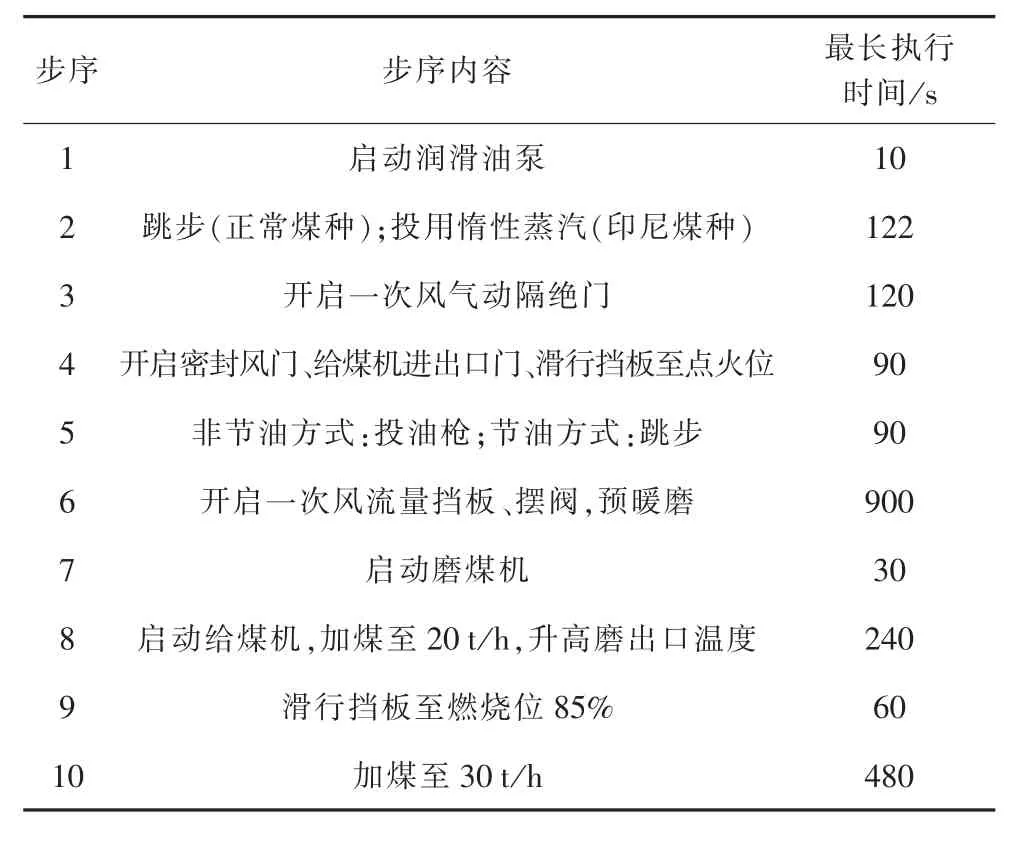

磨组顺控启动允许条件:自动灭火投入(磨后温度>95℃,惰性蒸汽自动投用),冷风门全开、热风门全关,液压油泵运行。满足以上条件,操作顺控启动按钮后,自动执行表1所示步序。

表1 顺控启动步序

3.2 停止顺控策略

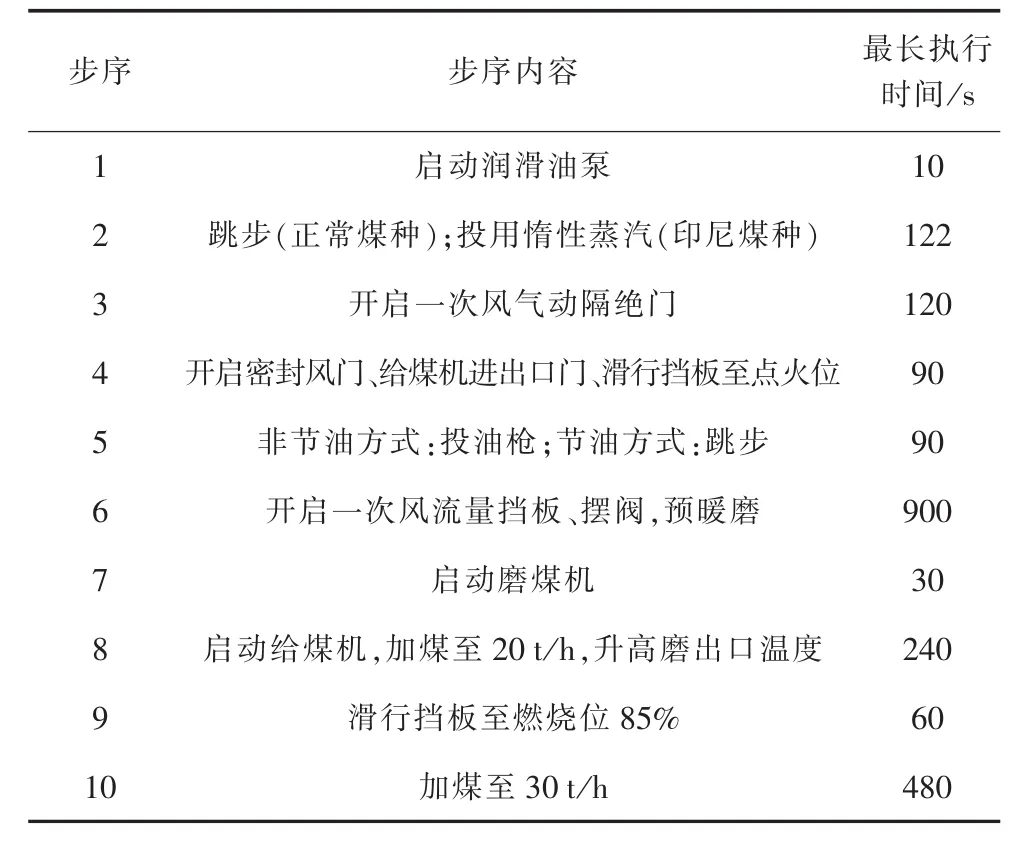

磨组顺控停止允许条件:自动灭火投入(磨后温度>95℃,惰性蒸汽自动投用),磨煤机运行,给煤机运行,磨组无跳闸条件。满足以上条件,操作顺控停止按钮后,自动执行表2所示步序。

表2 顺控停止步序

3.3 自启停操作概况

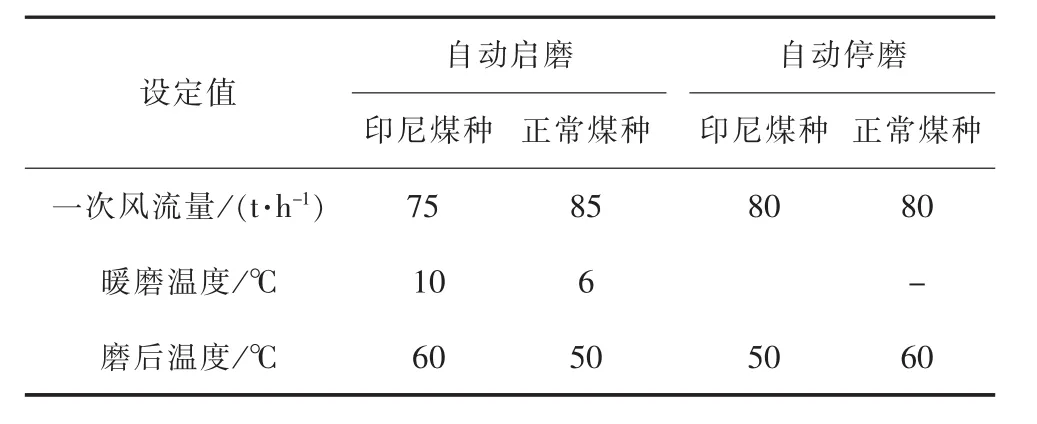

磨组自启、停前根据实际煤种选择好“印尼煤”或“非印尼煤”方式,根据工况要求设定好“一次风流量”“暖磨温度”“磨后温度”偏置,以上偏置设定范围均为±50,如表3所示。

表3 顺控启、停过程中模拟量调节设定值

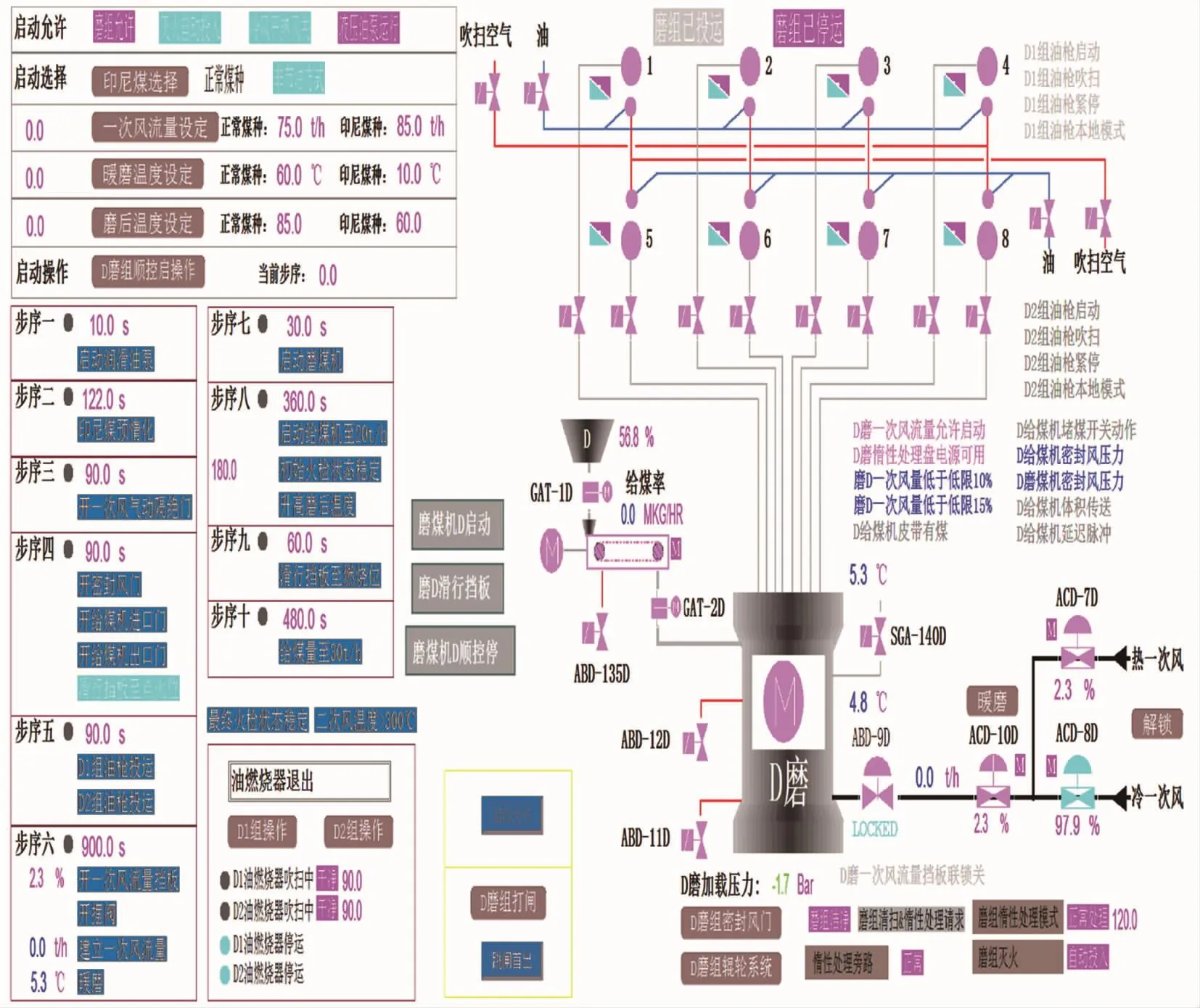

顺控启、停操作画面分为两部分,左侧为顺控步序显示和操作,右侧为磨组各设备状态监控。运行人员在画面左侧窗口进行顺控投、退操作,能看到每个步序的推进过程,同时能在右侧看到设备运转状况,监控到马达运行反馈、阀门开关状态,以及一次风量和磨出口温度的变化。画面总貌和步序操作如图2~3所示。

操作人员根据需要,在画面中点击“磨组顺控启(停)操作”按钮,弹出操作窗口,点击“自动”和“开始”按钮,则自动执行启动(停止)步序。从 “当前步序”指示条中可看到磨组启停操作执行到哪一步,当全部执行完后“当前步序”显示0,“顺控启(停)操作”操作窗口显示“完成”。点击 “跳步”按钮,可结束当前步序并自动执行下一步序。点击“复位”按钮可以终止顺控程序,运行人员可手动进行后续操作,不影响已完成步序的设备状态。

画面中每一步序的显示时间为当前步序最大允许执行时间,执行到该步序时数字会以倒计时方式显示,若当前步序已超时,此时“顺控启(停)操作”操作窗口会显示“失败”,需按下操作窗口“故障确认”,并重新点击“自动”可继续从当前步序开始执行自启(停)步序。

3.4 自启停过程中模拟量自动调节

在磨组自启、停过程中,磨组一次风流量、磨出口温度控制站会根据表1中的设定值进行自动调节,运行人员也可通过操作站调整设定值,只要调节到设定值附近且满足稳定时间,则不会影响下一步序的自动执行。

图2 顺控启动操作画面总貌

图3 顺控启动步序显示画面

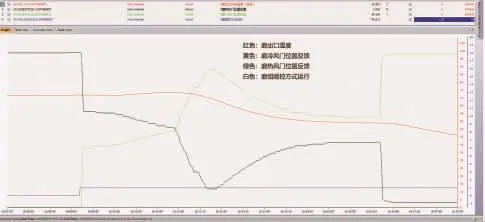

由于原磨出口温度调节器作用较弱,仅可满足磨组稳定运行期间的冷、热风门调节,容易造成自启、停步序中调节过程缓慢,引起执行超时失败。因此重新设计磨后温度调节回路,适当放大了比例作用,减小了积分作用;增加磨后温度超驰环节,当印尼煤磨组停运时,直接开启冷风门,关闭热风门进行冷却吹扫。在自启、停方式下,切换到较强作用的调节回路,通过相互跟踪和保持实现手动启停、自动启停、正常运行3种状态的无扰切换,从而保障磨出口温度和一次风量的调节稳定。经过几次磨组启停试验期间的参数调整,目前该调解系统已能满足磨组顺控启、停期间的模拟量调节需要。磨组顺控停运过程中磨出口温度、一次风量调节曲线如图4~5所示。

图4 顺控停过程中磨出口温度调节曲线

图5 顺控停过程中一次风量调节曲线

4 结语

经过精心设计及调试,华能南通电厂二期机组制粉系统自启停功能组的各项功能均已正常投入使用,解决了不同煤种下预暖、启动、停运磨组的方式切换,完成了磨组启、停过程中节油方式的自动选择,实现了一次风量、磨后温度等模拟量全程自动调节。制粉系统自启停功能组的实现,减少了运行人员的工作强度,降低了人工产生的误操作率,提升了制粉设备的可控性和可用率,提高了机组的自动化水平和运行稳定性,也为实现整机的APS控制创造了条件。