核电厂重要厂用水系统换热器热力性能评价误差分析

2019-07-27邵会福杜正建王建国凌学会

邵会福,杜正建,王建国,凌学会

(红沿河核电有限公司,辽宁 大连 116001)

0 引言

在电站正常运行工况或事故运行工况下,核电厂设备冷却水系统所传输的热量都需要通过重要厂用水系统的换热器传输到海水中[1],换热器的热力性能将直接影响到机组的安全运行。根据安全监督要求,各核电厂均需要定期执行重要厂用水系统换热器热力性能评价。

对于核电厂重要厂用水系统换热器热力性能评价,国内CPR1000机组普遍采用对数平均温度法。考虑到测量误差将对试验结果产生一定影响,而目前的评价方法中并没有详细的误差分析计算。通过对对数平均温度法进行详细的误差分析推导,结合实际运行数据给出各试验参数测量误差对试验结果的影响分析。

1 换热器热力评价方法

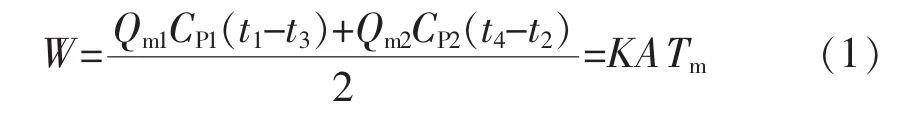

对于逆流板式换热器,忽略热量损失,根据能量守恒其热平衡方程为

式中:W 为热负荷;Qm为质量流量;CP为定压比热;t1、t3为热流体进出口温度;t2、t4为冷流体进出口温度;K为传热系数;A为换热面积;Tm为对数平均温差,为

对数平均温度法。根据换热器数设计原理及传热学的理论[2],换热器的传热系数是与换热器结构参数、板片参数、实际运行工况下冷热流体的流量及入口温度相关的参数。基于传热系数的影响因素,结合核电厂对换热器换热能力的多种工况要求,计算出换热器传热系数的最低安全限值,进而求得传热系数的评价标准值[3]。试验要求计算KA大于评价标准视为换热器性能满足要求。

式中:KS为传热系数评价标准值。

2 误差分析公式推导

2.1 误差分析理论

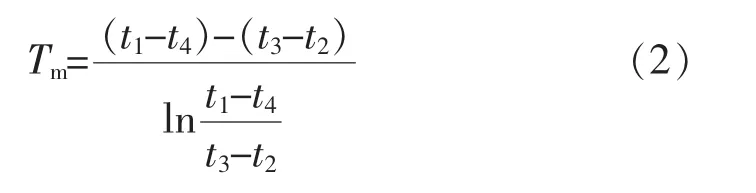

在计算各试验参数的测量偏差时需要测量系统各环节偏差进行合成。根据ASME PTC19.1第6.2节对测量参数的系统偏差的描述[4],测量参数的系统偏差bx为所有测量环节偏差bxi平方和的平方根,计算公式如下

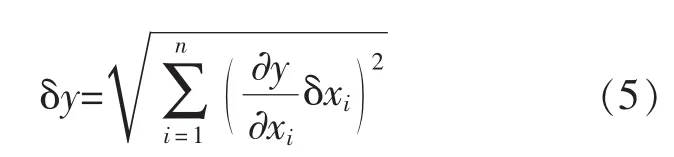

根据间接测量参数的不确定度理论,对间接测量参数误差计算通过误差合成实现。对于n个独立变量 xi,i=1,2,…,n,y=f(x1,x2,…,xn),方和根合成法求标准偏差传递公式[5]

2.2 对数平均温度法误差分析

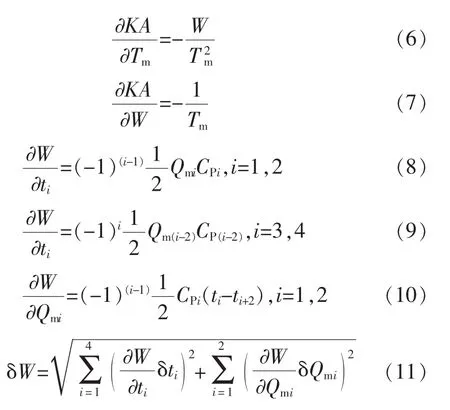

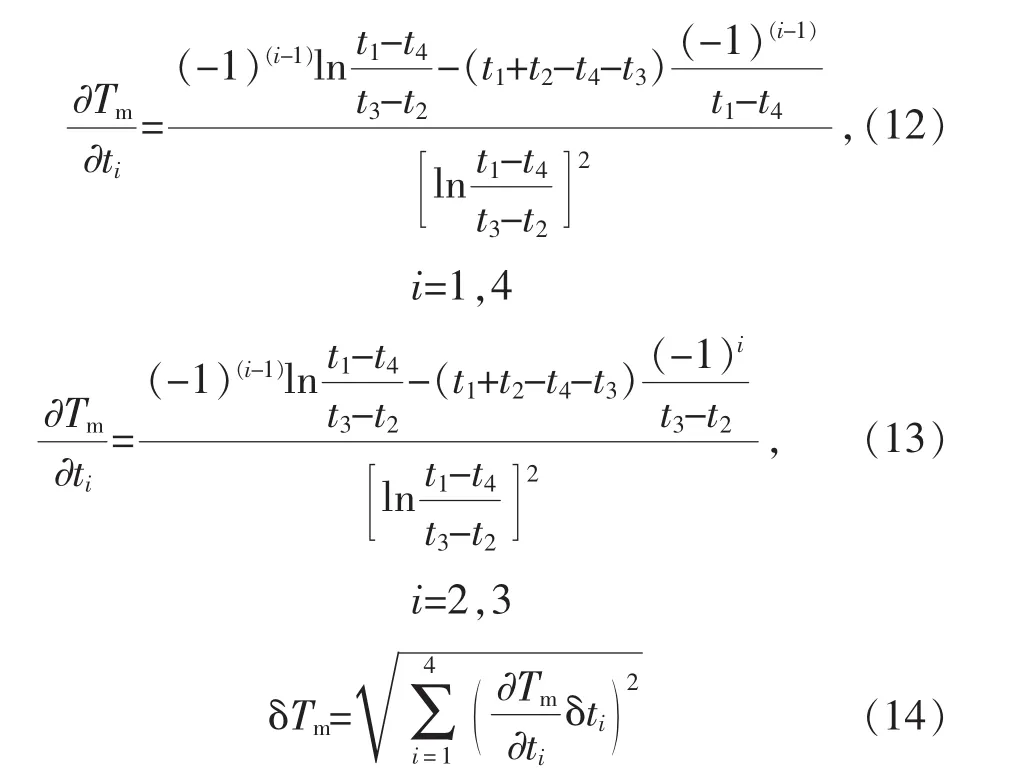

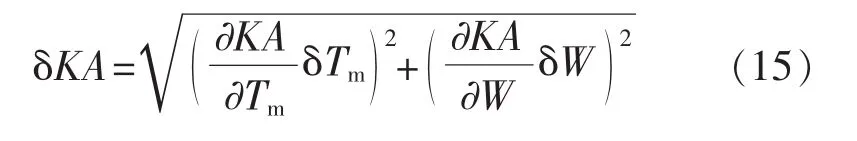

根据误差分析理论,对数平均温度法的误差计算推导

综合以上公式,对数平均温度法总误差公式:

3 应用实例

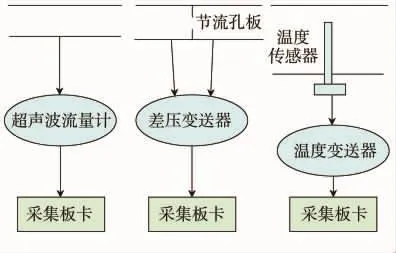

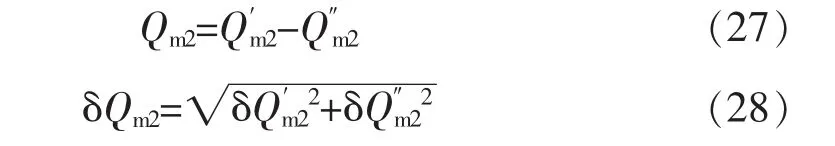

图1为某核电厂的重要厂用水系统换热器效率试验参数测量示意图。换热器的热流体流量测量采用标准孔板结合罗斯蒙特差压变送器进行测量,冷流体流量采用外置式超声波流量计进行测量,换热器进出口温度采用A级铂电阻结合温度变送器进行测量。

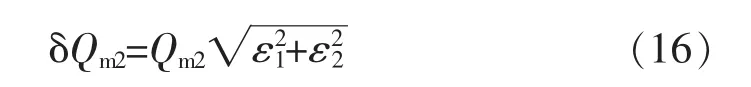

对于超声波流量计,流量测量不确定度

式中:ε1为超声波流量计测量不确定度,1%;ε2为采集板卡精度,0.02%。

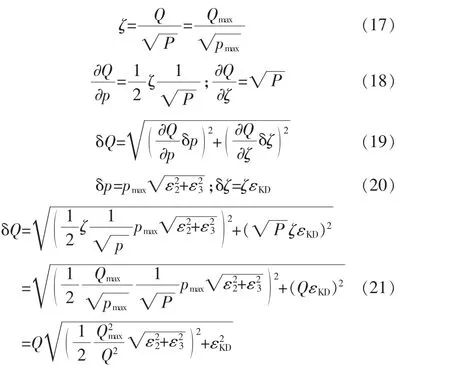

对于孔板测量流量的不确定度推导过程如下:

式中:ε3为差压变送器精度,0.25%;εKD为孔板测量不确定度,0.684 89%。

图1 换热器热力参数测量方法

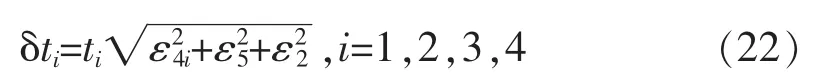

对于换热器冷侧和热侧流体进口温度,采用A级铂电阻结合温度变送器进行测量,根据公式(4)温度测量不确定度:

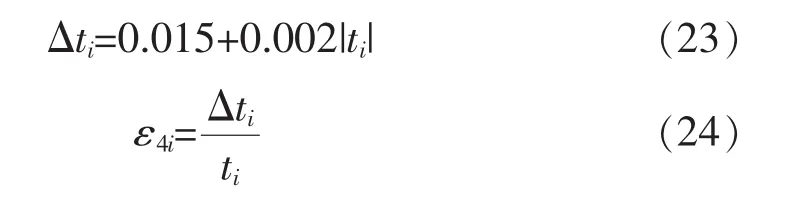

式中:ε5为温度变送器精度,0.1%;ε4i为温度传感器测量不确定度;对于A级铂电阻,根据国家计量检定规程[6],铂电阻测量偏差

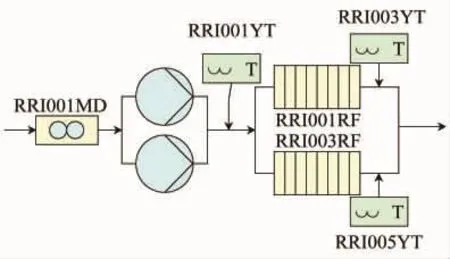

在某核电机组实际运行过程中,由于海水温度变化范围较大,设计运行范围为-2.5~31.5℃,在低温条件下容易导致热侧流体温度过低甚至结冰,为了确保热侧流体始终处于设计温度范围内,对换热器海水侧流体采用旁流设计,同时为了避免换热器内冷侧流体流速过低导致泥沙沉积等问题,在冬季温度较低时采用冷侧单换热器运行方案。换热器现场运行流程如图2~3所示。

图2和图3中,MT,YT表示温度测量仪表;SEC表示冷流体侧;RRI表示热流体侧;MD表示流量测量仪表;RF表示换热器。

对于冷侧流体单换热器运行方案,热侧流体平均流过两个换热器,热侧流体流量测量偏差绝对值参照全流量减半。

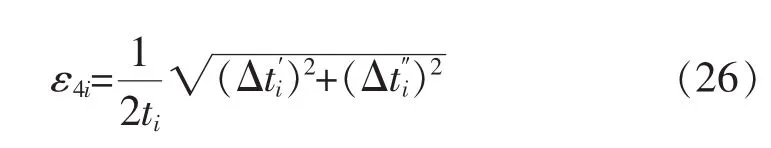

对于换热器出口温度测量偏差,当双换热同时运行时:

对于冷侧单换热器运行时,换热器出口温度偏差计算方法参照式(22)。

对于冷侧流量测量偏差,当没有冷侧流体旁流时,计算方法参照式(16),对于有有旁流情况,需要考虑旁路流量测量偏差的影响。

δQ′m2、δQ′m2计算方法参照式(16)。

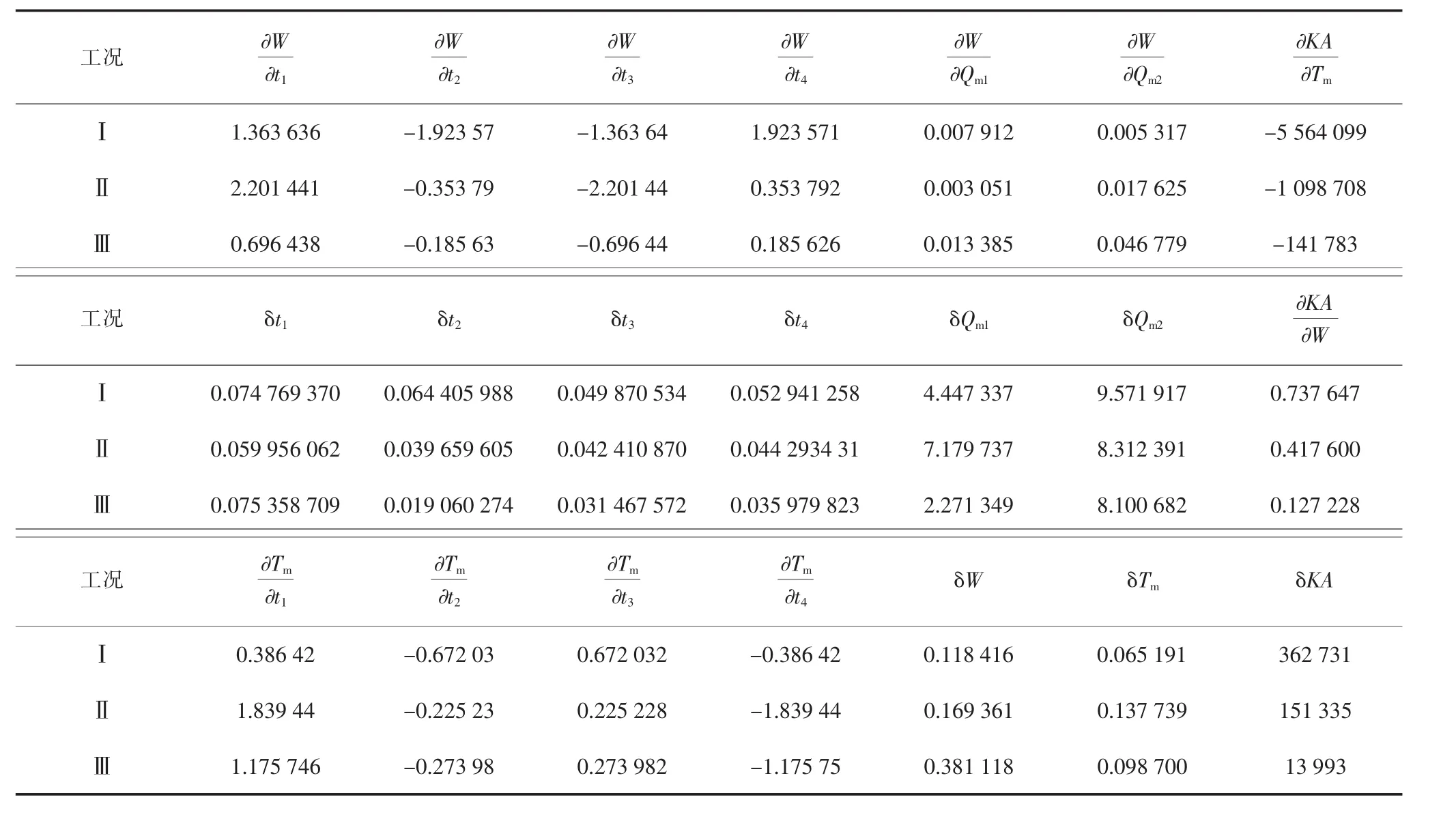

根据以上对数平均温度法误差计算理论,结合现场实际运行工况,对双换热器无旁流、双换热器有旁流及单换热器有旁流3种工况进行数据计算。3种运行工况原始参数参见表1,误差计算中间过程数据及计算结果参见表2。

表1和表2中,工况Ⅰ:双换热器运行,无旁路流量;工况Ⅱ:双换热器运行,有旁路流量;工况Ⅲ:单换热器运行,有旁路流量。

图2 热侧流体流程

图3 冷侧流体流程

4 结语

针对当前CPR1000核电机组重要厂用水系统换热器热力性能评价方案,通过详细误差计算的公式推导和实例验证,解决了当前试验方案中缺少误差分析的问题;通过表1和表2中数据,3种工况计算传热系数偏差分别为:4.8%、5.75%和1.26%。

表2 总体误差计算

机组实际运行中热侧流体始终流过双换热器,计算中假设流体平均分配到2个换热器,实际运行中2个换热器流体分配中定然会存在一定偏差,冷侧流体双换热器运行工况同样存在该问题。对于双换热器运行工况,2个换热器相当于一个整体,流体分配偏差对误差计算结果基本无影响。对于单换热器运行工况,由于热侧流体依然流过两个换热器,试验换热器流量采用总流量减半方案,流体分配均匀性对试验计算结果和误差分析结果均会产生较大影响,需要重点关注。因此,当单换热器运行工况时需要重点关注热侧和冷侧换热量偏差,如果两侧换热量偏差较大需要关注流体分配偏差对整体试验结果的影响。