10 kV电力电缆中间接头施工工艺缺陷的研究

2019-07-27乔丕凡曹华明李丰禄韦立坤

乔丕凡 ,张 玉 ,曹华明 ,李丰禄 ,韦立坤

(1.国网山东省电力公司潍坊供电公司,山东 潍坊 261000;2.国网山东省电力公司昌乐县供电公司,山东 潍坊 262400;3.国网山东省电力公司寿光市供电公司,山东 潍坊 262700)

0 引言

随着电网改造工程进行,电力电缆的应用日益广泛。交联聚乙烯电缆因其具有易敷设、维护简单、耐高温和绝缘性能优良等特点,被广泛应用于电力系统各电压等级的电力线路中,并逐步取代油纸电缆和架空线路,成为电网发展的主流[1-3]。

相对于电缆本体,电缆附件结构复杂,现场安装过程中,对施工人员的技能水平和作业环境要求高,任何细微的缺陷均可在附件中形成薄弱点,引发绝缘击穿,严重影响电力系统供电的可靠性,甚至会影响整个系统的运行[4,5]。

本文模拟了7种在电缆附件施工过程中形成的典型缺陷,进行了仿真分析,在实验室环境下开展现场试验,对试验结果进行记录和分析。试验结果表明:长时间运行条件下,现场施工质量问题均导致电缆附件发生故障,对电力线路的安全稳定运行造成一定的影响。

1 缺陷模拟

1.1 应力锥与外半导电层未有效搭接

电缆施工过程中施工尺寸不准确是造成应力锥与外半导电层未有效搭接的主要原因,如电缆端部切割尺寸过长、外半导电层去除尺寸过大等均会造成该种缺陷。模拟电缆半导电层剥除尺寸为193 mm(标准工艺为157 mm),应力锥端部与外半导电层未有效搭接,应力锥端部距离电缆外半导电层末端约10 mm,如图1所示。

图1 中间接头应力锥与外半导电层未有效搭接

1.2 应力锥与外半导电层搭接过头

电缆施工过程中施工尺寸不准确也会造成应力锥与外半导电层搭接过头,如电缆端部切割尺寸过短、外半导电层去除尺寸过小等会造成该种缺陷。模拟电缆外半导电层剥除后,外半导电层切断处到附件定位标记距离为80 mm(标准工艺为50 mm),导致接头安装后,接头内应力锥与外半导电层搭接过头,如图2所示。

图2 电缆接头应力锥与电缆外半导电层搭接过头

1.3 电缆绝缘表面处理不干净

施工环境不整洁、施工工艺粗糙、绝缘表面清洁不到位、应力锥内表面清洁不到位等是造成电缆绝缘表面处理不干净的主要原因。模拟电缆绝缘表面存在半导电颗粒,在电缆绝缘表面涂半导电颗粒点,点数3,直径1~2 mm,圆周方向不规则分布,如图3所示。

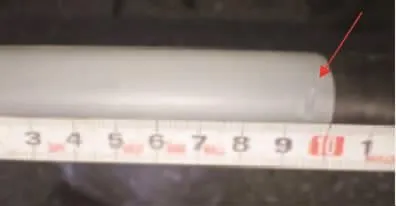

1.4 电缆绝缘表面有凹坑

半导电层剥除工艺不规范、绝缘打磨不到位或打磨过度都会造成电缆绝缘表面有凹坑,模拟施该种缺陷,电缆绝缘表面有凹坑,形状为长5 mm,宽2 mm,坑深1 mm,如图4所示。

图3 电缆一端绝缘上人工涂半导电黑点

图4 电缆绝缘切断处有凹坑

1.5 电缆绝缘表面有纵向刀痕

半导电层剥除工艺不规范、绝缘打磨不到位会造成电缆绝缘表面有纵向刀痕,模拟剥除半导电层过程中在绝缘表面产生纵向刀痕,深1 mm,长80 mm,如图5所示。

图5 电缆一端绝缘表面有纵向刀痕

1.6 电缆接头弯曲过大

电缆端部校直不到位、施工过程中受外力影响等会造成电缆接头部位弯曲过大,模拟该种缺陷如图6所示。

图6 电缆接头部位弯曲

1.7 电缆接头密封不到位

电缆密封工艺不到位、运行过程中电缆损伤等容易造成电缆接头密封不严,模拟电缆接头在安装前往绝缘表面洒水,绝缘表面受潮,如图7所示。

图7 电缆一端绝缘表面洒水

2 有限元仿真分析

采用Magnet软件对上述模拟缺陷进行有限元仿真分析,设置导体材料为铜,绝缘材料为交联聚乙烯,应力锥材料为预制橡胶(电导率 σ=10-5S/m),外屏蔽层为半导电材料 (电导率σ=2×10-4S/m),设置电缆线芯电位为10 kV,屏蔽层为0电位,静电力常量 k=9.0×109N·m2/C2。 研究表明,当应力控制材料的电导率时,其表面的电场强度不会超过10 kV/cm,远低于空气的电离场强,可以保证不会发生局部放电[3]。

2.1 应力锥与外半导电层未有效搭接

仿真结果如图8所示,应力锥与外半导电层末端均形成场强集中,应力锥末端电场强度为11.6 kV/cm,外半导电层末端电场强度为12.9 kV/cm,长时间运行导致击穿。

图8 未搭接缺陷接头仿真结果

2.2 应力锥与外半导电层搭接过头

仿真结果如图9所示,应力锥失去电场应力控制作用,电缆绝缘表面、绝缘与半导电层过渡区域产生较为明显的场强集中,电场强度为9.3 kV/cm,长时间运行导致击穿。

图9 搭接过头缺陷接头仿真结果

2.3 电缆绝缘表面处理不干净

仿真结果如图10所示,绝缘表面模拟半导电颗粒处电场强度很小,导致绝缘表面场强分布不均匀,半导电颗粒过渡区域势必形成场强集中,长时间运行导致击穿。

图10 电缆绝缘表面有半导电黑点仿真结果

2.4 电缆绝缘表面有凹坑

凹坑距离电缆半导电端口5mm,形状为长5 mm,宽2 mm,深1 mm,仿真结果如图11所示,凹坑处形成较为明显的场强集中,电场强度为8.9 kV/cm,长时间运行导致击穿。

图11 电缆绝缘表面有凹坑仿真结果

2.5 电缆绝缘表面有纵向刀痕

刀痕形状为深1 mm,长80 mm,仿真结果如图12所示,刀痕处形成较为明显的带状场强集中,电场强度为7.7 kV/cm,长时间运行导致击穿。

图12 电缆绝缘表面有纵向刀痕仿真结果

2.6 电缆接头弯曲过大和密封不到位

该两种缺陷难以通过有限元仿真分析做出直观判断,本文将结合现场试验做出验证。

2.7 仿真结果分析

电缆接头应力锥与外半导电层未有效搭接和搭接过头,应力锥对改善电缆接头处电场分布无任何实际意义,半导电层断口处形成较为明显的场强集中,且电场强度较高,易发生局部放电造成击穿事故,对电力线路的安全稳定运行造成的影响最为严重。应加强电缆施工工艺和关键环节的过程管控,严格附件安装人员资质审查和工艺水平考核,完善责任追溯机制和规范验收。

绝缘表面半导电颗粒造成电场分布不均,易发生悬浮放电。该处缺陷也是较为常见的故障类型,管理单位应加强现场管理,附件安装现场的温度、湿度和清洁程度应符合工艺要求,严禁在雨、雾、风沙等严重污染的环境中安装电缆附件。

电缆绝缘表面凹坑和刀痕均造成局部场强集中,且电场强度高,易发生气隙放电,应加强附件安装人员技能培训,提高附件安装工艺质量,加强工艺质量管控。

3 现场试验

按照模拟缺陷的要求,搭建好现场试验电气回路,如图13所示。

图13 现场试验电气回路

3.1 局部放电试验及结果

按照 GB/T 12706.4—2008《额定电压 1 kV到35 kV挤包绝缘电力电缆及附件第4部分:额定电压6 kV到35 kV电力电缆附件试验要求》的规定,对试验回路进行局部放电检测,施加工频电压15 kV,局部放电量要求≤10 pC,试验结果如表1。

表1 15 kV工频电压下局部放电检测结果

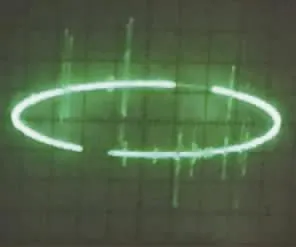

结论:应力锥与外半导电层未有效搭接和绝缘表面有凹坑2处缺陷的试验回路能检测到明显的局部放电量,如图14~15所示。其他缺陷试验回路均无超过背景的可见放电。

图14 绝缘凹坑缺陷局放检测结果

图15 未搭接缺陷局放检测结果

3.2 工频电压试验及结果

按照 GB/T 12706.4—2008《额定电压1 kV到35 kV挤包绝缘电力电缆及附件第4部分:额定电压6 kV到35 kV电力电缆附件试验要求》规定,对试验回路进行工频电压试验,施加工频电压,加压时间5 min,要求无一次闪络、击穿及过热,试验结果如表2。

表2 39 kV工频电压下,加压5 min耐压试验结果

结论:电缆绝缘表面有纵向刀痕,耐压试验1 min时,接头发生击穿,如图16所示。

图16 绝缘表面刀痕发生爬穿

3.3 雷电冲击试验及结果

按照 GB/T 12706.4—2008《额定电压1 kV到35 kV挤包绝缘电力电缆及附件第4部分:额定电压6 kV到35 kV电力电缆附件试验要求》规定,对各试验回路进行雷电冲击试验,加压±95 kV各10次,无闪络、不击穿。

3.4 负荷循环试验及结果

按照 GB/T 12706.4—2008《额定电压1 kV到35 kV挤包绝缘电力电缆及附件第4部分:额定电压6 kV到35 kV电力电缆附件试验要求》规定,对试验回路进行恒压负荷循环试验,施加工频电压23 kV,参考选取电缆的载流量为500 A,进行20次循环试验(电缆导体加热5 h,冷却3 h),如图17所示。

图17 恒压负荷循环试验

试验结果如表3所示。

表3 工频电压23 kV,载流量为500 A时,恒压负荷循环试验结果

结论:在进行至第17个恒压负荷循环周期时,电缆绝缘表面有凹坑的试验回路发生击穿,如图18所示。在进行至第19个恒压负荷循环周期时,应力锥与外半导电层搭接过头的试验回路发生击穿事故,如图19所示。

图18 凹坑缺陷接头发生击穿事故

图19 搭接过头缺陷接头发生击穿事故

4 结语

电缆接头应力锥与外半导电层未搭接和搭接过头、电缆绝缘表面处理不干净、表面有凹坑和纵向刀痕等缺陷,通过短时间的工频耐压试验和负荷循环试验会发生击穿;电缆绝缘受潮、电缆接头弯曲过大等施工缺陷,由于水树和电树的形成是一个漫长的过程,需要长期运行才会逐渐暴露出来,受试验条件限制,不能在较短时间内在实验室环境下进行验证;电缆绝缘表面有凹坑、应力锥与外半导电层未搭接等缺陷也可以通过高频局部放电试验来判别。

为有效避免因现场施工导致电缆附件发生故障的情况,建议采取措施:加强电缆施工现场管控,尤其是对关键环节和关键工艺的质量管控,建立责任追溯机制,完善电缆附件安装工艺质量评价体系,提高电缆附件的安装质量,确保电缆接头满足长期稳定运行的要求;强化运行监测和日常巡视,采用红外热成像等技术手段对电缆附件进行周期性检查,发现异常及时处理;采用OWTS振荡波局部放电测试系统,对电缆及附件隐患和缺陷进行测试和定位。