修边机在球墨铸铁曲轴切割打磨中的应用

2019-07-25雷兵振

雷兵振

(上海卫卫阿尔项目管理有限公司,上海 201102)

曲轴是车用发动机核心零部件之一,其作用是把活塞连杆的往复运动转化成旋转运动,从而将燃料的热能转化为动能输出。由于曲轴工件形状复杂、刚性差,加工难度大,目前国内曲轴的切割打磨主要采用车床车削和人工打磨辅助的混合生产方式,车床车削曲轴主轴颈及连杆轴颈,工序质量稳定性差,容易产生较大的加工应力,影响加工余量的控制。这类车床从本质上属于专机模式,如果专机结合生产工艺、设计合理、制造精度高,完全可以用于曲轴毛坯件的切割打磨。国内曲轴生产厂家如文登天润曲轴、滨州海德曲轴、哈尔滨东安动力选择了数控车床或联合精整线切割打磨曲轴毛坯件;长春一汽红旗轿车厂则选择了修边机切割打磨曲轴毛坯件。修边机从法国SIIF公司引进,具有较高的生产效率,创造出了较好的经济效益。长春一汽红旗轿车厂生产的曲轴应用于1.6升排量的乘用车,曲轴材质为QT800-2.在曲轴铸造成型后,首先采用人工方式清理浇冒口和分型线毛刺,然后采用粗加工磨削曲轴的分型线残余毛刺和两个端面,最后对曲轴进行精加工。修边机应用于粗加工这个工艺段,为了保证精加工车间的清洁,长春一汽红旗轿车厂把修边机作为一个柔性的生产单元布置在切割打磨车间。本文重点介绍修边机在曲轴切割打磨中的应用。

1 球墨铸铁曲轴铸造的生产工艺

1.1 曲轴的铸造生产工艺

长春一汽红旗轿车厂生产的曲轴的材质为球墨铸铁,合金牌号为QT800-2,曲轴采用壳型铸造工艺,主要原材料为覆膜砂。铸造过程中采用定量浇口杯、孕育块孕育、垂直造型、立浇底注工艺。

1.2 QT800-2化学成分与性能参数

QT800-2化学成分见表1,性能参数见表2.

表1 QT800-2化学成分(质量分数,%)

表2 QT800-2性能参数

2 球墨铸铁曲轴切割打磨的工艺条件

2.1 球墨铸铁曲轴毛坯件的性能

符合工艺条件的液态铁水在经过熔炼、浇注、孕育、冷却等工艺后铸造出曲轴毛坯件,经过人工方式切割曲轴毛坯件的浇口和冒口后具备了优良的机械性能,有较高的强度和韧性;较高的抗疲劳能力,可以防止疲劳断裂,具有良好的耐磨性。曲轴毛坯件再经过抛丸清理,表面无砂后,人工对曲颈的飞边进行初级清理,曲轴毛坯件就具备了修边机切割打磨的工艺条件。

2.2 球墨铸铁曲轴毛坯件的公差尺寸

在切割打磨之前,为了避免铸件变形,曲轴毛坯件不做热处理。毛坯件需要清理的剩余部分主要是分型线上的飞边毛刺;曲颈处的残余部分;法兰面和曲轴小头轴颈的残根部分。要求分型线上的飞边毛刺≤2.5 mm;法兰面残根≤3 mm;曲轴小头轴颈的残根≤3 mm.

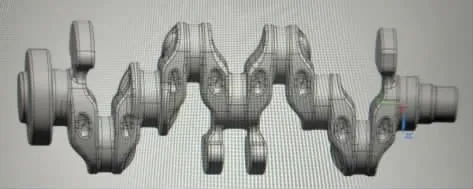

图1为曲轴3D图,即理想状态无缺陷的成品;图2为人工初级清理后具备切割打磨条件的毛坯件,图3为曲轴法兰端面残根,图4为曲轴小头轴颈残根,图3、图4所示两个端面需要打磨。

2.3 球墨铸铁曲轴毛坯件的切割打磨的技术要求

人工清理曲轴的浇冒口后,毛坯件重量为12 kg左右,具体尺寸见图5,长度为494.5 mm,法兰端面为φ92,曲轴小头轴颈为φ32.5;铸件的拔模角度最大2°,最小 1°;铸造圆角为R2Max,公差为±2°;毛坯件的浇口残余≤5 mm,毛坯件不允许机械矫正。

曲轴毛坯件的切割打磨的技术要求为:0≤曲轴法兰面≤1.0 mm;0≤曲轴小头轴颈≤1.0 mm;0≤分型线飞边毛刺≤1.0 mm.

3 修边机切割打磨球墨铸铁曲轴的工艺分析和工序设计

3.1 修边机切割打磨球墨铸铁曲轴的工艺分析

球墨铸铁曲轴毛坯件在经过预处理后加工余量小,清理部分主要为分型线上的飞边毛刺和曲轴两个端面上的残根,由于曲轴形状不规则,工装夹具制作困难,采用修边模冲压则可以解决此问题。由于两个端面的加工量大,球墨曲轴的抗拉强度可达800 MPa,全部采用切割或者打磨不能取得很好的效果。目前国内多采用人工方式打磨曲颈部分,然后用砂轮磨削曲轴的曲颈部分和两个端面的残根。这种方式容易伤及到曲轴本体,很容易造成后面的加工余量不足,废品率相对较高。如果采用修边机来清理曲颈毛刺,对于两个端面采用金刚石砂轮打磨,这两种方式集成在一台机器上,生产效率可以大幅度提高,可以保证产品质量。法国SIIF公司根据工艺条件和生产流程设计的修边机可实现对球墨铸铁曲轴毛坯件进行切割打磨。

图1 曲轴3D图

图2 具备修边机切割打磨的曲轴毛坯件

图3 QT800-2曲轴法兰面

图4 QT800-2曲轴小头轴颈

3.2 修边机的工序设计

为了最大限度提高生产效率并保证产品质量,SIIF公司根据球墨铸铁曲轴的工艺特性,对机加工工序做分解,在正常操作条件下单根曲轴切割打磨的循环实践为16 s,一台修边机只需配备1-2名操作人员。具体的工序设计和循环时间如表3所示。

3.3 球墨铸铁曲轴毛坯件切割打磨的工序流程

球墨铸铁曲轴毛坯件由人工上料放置在修边机的下模,光电开关检测到坯料后自动旋转到修边机的上模底部并与上摸对齐,液压系统驱动修边机垂直运动,在合模的过程中清除毛坯件分型线的残余飞边毛刺。清除飞边毛刺后的曲轴由夹紧机构经过上升运动送至修边机的上部平台,由气缸推送到切割位置,下部油缸夹紧曲轴的两个端面上升,打磨机构上的压紧弹簧把曲轴固定在切割位置,在油缸上升的过程中,电机启动带动金刚石砂轮转动,磨削曲轴的两个端面,磨削完毕后油缸下降,固定曲轴装置翻转把曲轴倾翻到滑道流慒,经过滑道曲轴落入下部平台最后由人工收料并装箱。

表3 工件的机加工工序设计及循环时间

4 修边机的设计方案和设备组成

4.1 修边机的结构组成

修边机的设计结构由送料机构、切边模、液压系统、打磨站、落料机构以及电气控制系统组成,如图6所示。整套设备设计紧凑,占地面积小。

4.2 送料机构和修边模

为了简化设备操作和节约成本,修边机采用人工上料的作业方式。修边机的下模安装在工件输送圆形旋转台上,工件由人工放置在下模,光电传感器检测到工件后自动旋转到修边机下部,处在上模的垂直中心点上。修边机驱动垂直合模,上模的刀口的剪切力自动切除曲轴的飞边毛刺。这等同于冲压的效果,但修边机只是切除飞边毛刺,对曲轴本体不做处理。图7为修边机下模。

修边模以曲轴的外形尺寸作为设计依据,采用开放式的凹凸结构方式,以便把曲轴毛坯件定位在修边模的凹槽之中;修边机的下模安装在上料旋转台上,高度不低于30 cm并且垂直于旋转平台。修边机上下合模的动力源是液压力,在垂直合模的过程中利用液压力剪切曲轴的飞边毛刺,达到清理分型线飞边毛刺的效果。这种设计方式对模具的精度要求高,制造刀具材质具有较高的疲劳强度。一种规格的曲轴则需要一套对应的模具,更换产品则需要更换模具,换型时间一般不超过20 min.这种设备适用于乘用车的曲轴毛坯件。

图6 修边机结构示意图

4.3 液压系统

修边机的主动力系统采用液压站为修边机提供动力,液压力为100 t.液压站油箱容量为100 L,使用H46号抗磨矿物液压油。液压站配备了水循环冷却系统,确保液压油的油温≤50℃.一支φ50的油缸作为曲轴的提升机构的执行器,另外一支φ40的油缸作为曲轴翻转动作的执行器。

4.4 电气控制系统

修边机的控制部分采用可编程实现自动控制,主CPU单元采用Siemens可编程1200系列。操作系统采用西门子T90人机界面,操作人员在触摸屏上操作并自由切换显示界面。打磨片采用φ500的金刚石砂轮磨削曲轴的法兰面和曲轴小头轴颈。砂轮片的驱动电机22 kW,变频调节曲轴两个端面的磨削速度,采用同轴连接方式。光电传感器作为检测工具,为修边机的每个动作提供检测信号。

图7 修边机下模

4.5 打磨工作站

打磨工作站用来磨削曲轴毛坯件的两个端面,其核心部件是金刚石砂轮片,采用双砂轮片结构。砂轮规格为φ500,厚度为T50.砂轮片工作寿命为单面3 600个工作小时,双面对称式设计方式,可以换面使用,砂轮实际工作寿命总计为7 200个工作小时。驱动系统是一台22 kW的电机。打磨的过程中曲轴不能跳动,采用弹簧机构压紧曲轴,曲轴毛坯件在上升的过程中被双砂轮磨削。

4.6 落料机构

滑道流槽和旋转盘以及安全防护栏组成落料机构,具体如图8所示。

修边机配备了护栏和安全自锁系统,保证设备操作的安全性质。磨削时会产生噪音和火花,在金刚石砂轮片的外部采用钢板对火花进行隔离,改变火花飞溅的方向,同时减小了砂轮磨削时产生的噪音,使之低于80 dB.磨削产生的废屑通过输送机输送到废料斗中。切割打磨后的曲轴通过斜流槽滑落到落料旋转台上。流槽使用Hardox400耐磨钢板制作而成,旋转台的电机功率为0.75 kW.

图8 修边机的落料机构

5 修边机切割打磨曲轴毛坯件的生产实践

5.1 修边机的生产实践

修边机既可以作为球墨曲轴毛坯件精整线上的一个柔性生产单元,也可以作为独立的切割打磨设备。长春一汽红旗厂引进的这台法国SIIF公司生产的修边机作为1.6 L球磨曲轴切割打磨专机,不仅占地面积小,而且操作简单,维护方便。整套设备由人工上料,然后启动自动操作,先是切除曲轴分型线上的飞边毛刺,后是打磨曲轴的两个端面,最后经过流慒滑落到圆形旋转落料台上,由人工装箱。修边机的实际操作如图9所示。

5.2 修边机的生产效率和曲轴切割打磨质量

曲轴切割打磨的循环时间为16 s/根,1~2个生产人员操作,单班8 h生产能力达1 600根。球墨铸铁曲轴毛坯件切割打磨后的实际公差尺寸为:0.3 mm≤曲轴法兰面≤0.7mm;0.4 mm≤曲轴小头轴颈≤0.8 mm;0≤曲颈分型线飞边毛刺≤0.5 mm.

采用修边机切割打磨的曲轴的实际公差尺寸均优于0 mm~1.0 mm的生产要求,具体效果如图10和图11所示。

图9 修边机的实际操作图

图10 打磨后曲轴法兰端面

图11 打磨后曲轴小头端面

6 结束语

切割打磨作为球墨曲轴毛坯件的粗加工方式之一,为后端精加工工序提供合格的半成品曲轴。设备为工艺服务,不同的工艺条件决定了不同的后处理设备。修边机就是结合曲轴工艺按照曲轴切割打磨的工作流程设计出来的一种专机,既可以作为生产线上的一个生产单元,也可以作为一个独立的粗加工设备使用,具有很好的灵活性,并且具有较高的生产效率。屈服强度小于700 MPa的低牌号球墨曲轴可用普通车床切割打磨,高牌号屈服强度大于800 MPa的球墨曲轴采用修边机切割打磨的实用性和效益性较好。长春一汽红旗轿车厂曲轴打磨车间的这个成功案例验证了修边机的实用性和效益性,这种设备在国内曲轴切割打磨粗加工行业中值得推广和应用。