空气静压止推轴承动态性能试验台

2019-07-23陈登弟赵晓龙吴永超刘波张君安

陈登弟,赵晓龙,吴永超,刘波,张君安

(西安工业大学 机电工程学院,西安 710021)

空气静压止推轴承具有精度高、摩擦功耗小、寿命长的优点,广泛应用于精密和超精密加工场合[1-3]。空气静压止推轴承的动态性能包括动态刚度、阻尼系数等,是衡量轴承性能的重要指标,而通过试验研究空气静压止推轴承的动态性能是分析轴承性能的重要手段[4-6]。

文献[7]以频率响应函数描述气体静压止推轴承的动态特性,设计了一种可以测量空气静压止推轴承频率响应的试验装置,通过电动式激振器对轴承施加外部动态扰动,并通过Fourier分析获得了输入的动态负载与轴承动态位移量之间的频率响应。文献[8]概述了研究空气静压止推轴承气膜动态特性的一般方法,提出谐波扰动可以用于轴承动态特性的研究,并以谐波输入作为扰动源设计了用于测量轴承动态刚度的试验装置;并经试验给出了典型的动态刚度结果,反映了在一定频率外部扰动下轴承位移量的幅值及相位的变化。文献[9]用数值方法分析了空气静压轴承的动态刚度,并分析了轴承气膜动态位移和动态力与动态刚度之间的关系,通过设计的试验装置给出了振动频率与振动幅值之间的关系。

综上分析可知,通过试验分析空气静压止推轴承的动态性能,就需要研究轴承在一定外部扰动情况下气膜间隙的变化情况。因此,设计了一种测试空气静压止推轴承动态性能的试验台,试验台的加载装置可以施加连续的外部动态扰动;测试系统可以准确采集轴承在外部扰动下的气膜间隙变化量,并对采集的动态数据进行显示和存储,以用于轴承的动态性能分析。

1 试验台总体设计方案

1.1 技术要求

根据空气静压止推轴承在工作时的性能特点,试验台需要满足以下技术要求:被测轴承直径小于100 mm,试验台静态载荷加载范围0~1 000 N,动态载荷加载范围0~100 N,动态载荷加载频率范围0~1 000 Hz,轴承气膜间隙测量范围0~40 μm。

1.2 总体方案

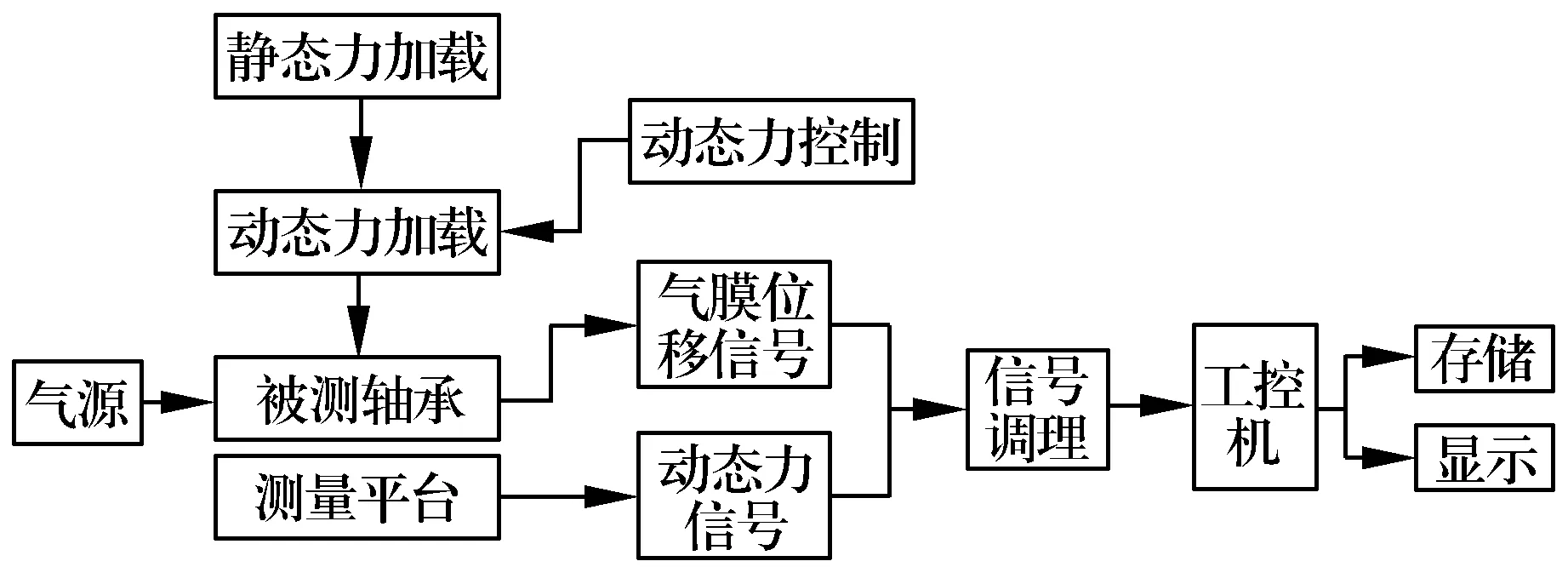

空气静压止推轴承在进行动态试验时,需向轴承提供稳定的静态工作点,在此基础上施加动态扰动并连续采集轴承在动态扰动下的气膜间隙变化情况,为满足上述要求,试验台总体方案如图1所示。其中,静态力加载机构主要功能是对轴承施加静态载荷,使轴承达到测试时所需要的稳态工作点;动态力加载机构主要用于向轴承施加动态扰动;测量平台起到向加载机构提供外部支承以及安装固定传感器的作用;外部气源为轴承供给所需要的工作压力。

图1 试验台总体方案Fig.1 Overall scheme of test rig

试验台测试系统硬件由动态力控制部分、气膜位移信号及动态力信号采集部分、信号调理部分及工控机构成。其中动态力控制系统起到在轴承进行动态测试的过程中控制动态力的大小及频率的作用;为实现动态信号的连续采集,将传感器、信号调理系统及工控机组成信号采集系统,并设计相应的数据采集软件对系统采集的信号进行存储和显示,以便于对数据进行后期处理。

2 试验台的机械结构

动态测试试验台总体机械结构如图2所示,试验装置整体安装于花岗岩框架内,气缸底座上的U形槽起到连接气缸和调节对中位置的作用,气缸通过螺纹与动态力压头连接并通过激振器的柱头传递静态载荷,激振器通过螺栓与激振器底座连接并固定于花岗岩框架的侧壁上,底座的底部均布安装3个动态力传感器,用于测量激振器产生的动态力,另外,通过磁力表座将3个动态位移传感器放置于被测轴承表面,以测量轴承气膜间隙的变化。

图2 动态测试试验台示意图Fig.2 Diagram of test rig for dynamic test

2.1 试验台框架及测力平台

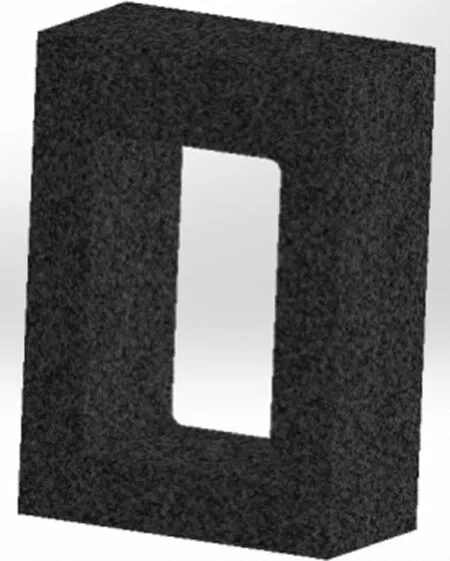

为满足动态载荷及静态载荷的同时施加,且试验台框架可承受一定的静态载荷及动态载荷,试验台所有机构均安装于口字形的花岗岩框架内。此设计可保证轴承受力的加载链是封闭的,轴承气膜间隙的高度完全取决于加载机构施力的大小;且花岗岩框架的刚度比轴承气膜的刚度高多个数量级,可以保证轴承气膜不受其他外力的干扰。

试验台框架如图3所示,框架尺寸为1 050 mm×750 mm×400 mm,中间空心部分尺寸为700 mm×450 mm×400 mm;框架上部厚度150 mm,下部厚度200 mm。这样设计可以降低试验台的重心,增加试验台的稳定性。测力平台为开有凹孔的圆盘,采用不锈钢材质,主要起安装传感器并为轴承气膜提供较平整工作表面的作用。

图3 试验台框架三维图Fig.3 Three-dimensional diagram of test rig frame

2.2 试验台加载系统

由于试验台要实现静态载荷和动态载荷的同时加载,所以采用静态加载机构与动态加载机构串联安装的方式,从而保证载荷施加在同一条中心线上,避免因为载荷施加不均而引起轴承偏载。

静态载荷可以通过弹簧加载、砝码加载、液压加载等方式实现,气缸能连续施加载荷,且仅需改变供气压就可实现载荷大小的调节,故采用气缸作为静态载荷的施力机构。根据静态载荷0~1 000 N的施力范围,选择缸径为φ60 mm的QGS系列标准气缸,采用底部凸缘安装的方式固定气缸,该型气缸工作压力为0~1 MPa,施加载荷范围为0~2 000 N。

选用电动式激振器作为动态激励源,对轴承施加连续稳定的动态载荷,激振器型号JZK-10,可输出10~1 000 Hz的激振频率,输出激振力范围为0~100 N,具有输出波形精度高,频率范围宽及出力幅度小的优点。

2.3 试验台的对中调节

偏载是对轴承性能影响较大的因素,由于试验台的静态、动态加载机构设置在一条竖直的中心线上,因此需要设计相应的对中调节机构。如图4所示,在气缸底座和激振器底座上均开有U形槽,使加载机构的位置可以调节,以防止轴承因为加载机构没有对中而产生偏载;轴承和气缸与激振器之间的连接可以采用球头及球窝,起到对中调节及定位的作用。

图4 试验台对中调节机构Fig.4 Alignment adjusting mechanism of test rig

3 动态测试系统

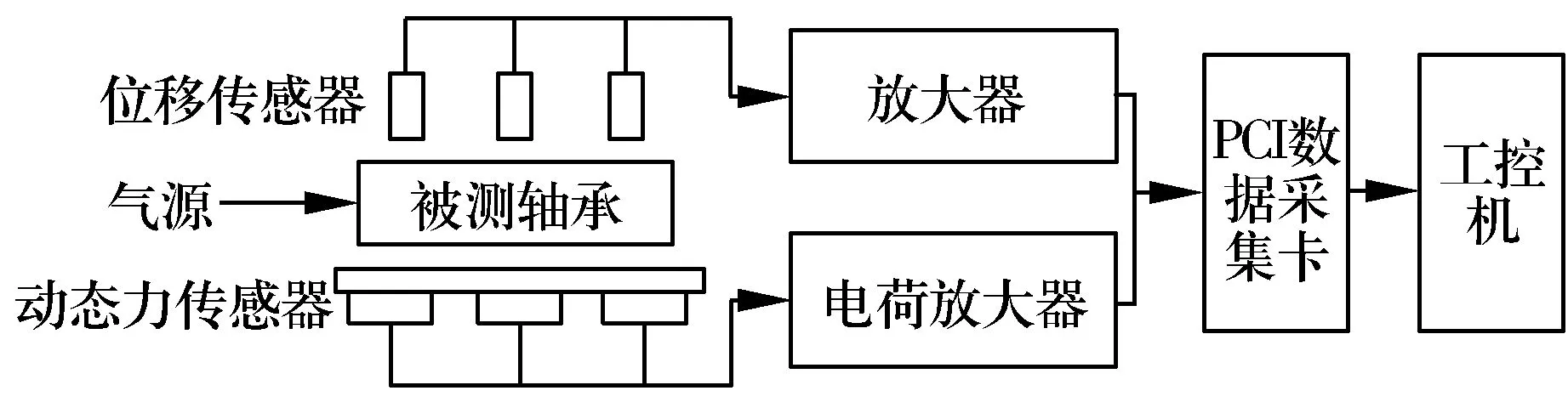

如图5所示,动态测试系统的硬件组成包括位移传感器、动态力传感器、放大器、电荷放大器、PCI数据采集卡及工控机。为防止传感器的接触引起轴承偏载,选择DWS电容型非接触式位移传感器(量程0~40 μm,分辨率0.01%FS)并配备放大器及信号调理装置;动态力传感器选用CL-YD-312型压电式力传感器,电荷灵敏度4 pC/N,配备了电荷放大器使传感器输出的电荷量转变为电压信号;PCI数据采集卡对输出的电压信号进行信号调理及A/D转换;最后在工控机上利用数据采集软件编写前端界面,对信号进行显示和存储。

图5 试验台动态测试系统硬件原理图Fig.5 Hardware schematic diagram of dynamic test system for test rig

如图6所示,动态力控制系统的硬件组成包括信号发生器、功率放大器及激振器。由于计算机模拟产生的信号精度不高,故选用信号发生器作为信号源产生激振信号,其可以产生不同频率以及不同波形的信号;根据电磁感应原理,电动式激振器可以通过控制激振器输入电流的大小控制输出激振力的大小,所以选择YE5782A型功率放大器控制输入电流的大小,该型功率放大器输出电流稳定、失真小。

图6 动态力控制系统硬件原理图Fig.6 Hardware schematic diagram of dynamic force control system

4 可靠性验证

在动态测试试验中,需要对测试对象施加外部扰动,常用的激振方式有正弦激振、正弦快速扫频激振、瞬态随机激振和力锤脉冲激振。其中,正弦激振的激振能量集中,响应信号的信噪比、有效值与峰值比最高,测试精度也最高[10],因此采用正弦激振作为振动信号源。试验台的具体测试步骤如下:

1)安装测试轴承,调节好试验台并打开数据采集程序。

2)调节气缸压力,向轴承施加稳态载荷,使轴承处于性能较佳的稳态工作点,并使轴承保持稳定运行。

3)调节信号发生器,输入一定频率的正弦信号,调节功率放大器改变激振力幅值,待测试曲线稳定后,保持数秒采样时间并采集同时间段的一组激振力及气膜间隙变化的数据。

4)调节信号发生器,改变正弦激振信号的频率,调节功率放大器,使激振力的幅值在不同频率下保持恒定,保持数秒采样时间并采集不同频率外部扰动下的气膜间隙变化及激振力变化数据。

5)对采集的数据文本进行处理。

根据以上试验步骤测试了0.5 MPa供气压力,静态工作载荷420 N时止推轴承在不同频率外部扰动下的气膜间隙与激振力变化的关系,结果如图7所示。

图7 试验台测试结果Fig.7 Test results on test rig

从图7a和图7b可以看出,轴承的外部激振力与气膜间隙的变化波形均为正弦波,与激振器输入信号的波形及频率一致;随着激振频率的不断增加,试验台能保证输入的激振力幅值在不同频率下保持稳定,且轴承气膜间隙测量范围和动态激振力测量范围均能满足测量要求。

从图7c可以看出,随着输入动态扰动的频率逐渐增加,气膜间隙的变化幅值逐渐减小,且试验台能准确测出各个频率下的轴承位移量,但由于受激振器水平的限制,激振频率不宜过高。

5 结束语

经试验验证,该试验台能对空气静压止推轴承施加稳定的静态载荷,使轴承能保持稳定的工作点,且在静态载荷的基础上能施加连续的动态载荷,动态载荷的大小和频率可根据试验要求进行调节;试验台的测试系统准确反映空气静压止推轴承在外部动态扰动下的气膜间隙变化。

在试验中,由于整个机械系统的共振及轴承自身的自激振动,导致系统容易引入无关的干扰量。因此,还需要在目前的基础上对试验台的整体刚度加以提高,以排除干扰因素。总体而言,试验台运行可靠、平稳,各项指标均能满足设计的技术要求,故该试验台可以用于空气静压止推轴承动态性能的试验研究。