汽车主减速器圆锥滚子轴承的最佳轴向预紧量

2019-07-23廖鑫周献文高俊聪蔡万野翟敬宇

廖鑫,周献文,高俊聪,蔡万野,翟敬宇

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.辽宁重大装备制造协同创新中心,辽宁大连 116024;3.瓦房店轴承集团 国家大型轴承工程技术中心,辽宁 瓦房店 116300)

圆锥滚子轴承广泛应用于汽车、机床、机车等重型机械中,其使用性能及寿命直接影响设备的正常运转[1]。圆锥滚子轴承可同时承受较大的径向、轴向联合载荷,安装时需施加一定的轴向预紧量以消除轴向游隙,轴向预紧量会直接影响轴承的内部接触状态和使用寿命[2-4],故有必要分析轴向预紧量对轴承使用性能及寿命的影响。

国内外学者对轴承预紧做了大量研究,文献[5]分析了角接触球轴承预紧力与位移、轴向力、疲劳寿命的关系;文献[6]分析了轴向预紧力对角接触球轴承模态特性的影响;文献[7]分析了轴向、径向预紧力对轴承动态特性的影响;文献[8]分析了角接触球轴承接触载荷和钢球的运动规律,得到了防止钢球陀螺滑动所需的最小预紧力;文献[9-10]分析了过盈配合和轴向预紧力对角接触球轴承性能的影响;文献[11]建立圆锥滚子轴承内部载荷的计算模型,得到了预紧力-寿命特性曲线。上述研究从理论上分析了预紧力对轴承力学性能和疲劳寿命的影响,但均未分析预紧量与轴承使用寿命的关系。鉴于此,以某型汽车主减速器用圆锥滚子轴承为研究对象,在分析输出轴传动系统受力的基础上,考虑汽车运行中主减速器齿轮的啮合效应,基于Romax建立传动系统力学模型,分析了圆锥滚子轴承轴向预紧量对轴承内部接触状态和疲劳寿命的影响。

1 载荷计算

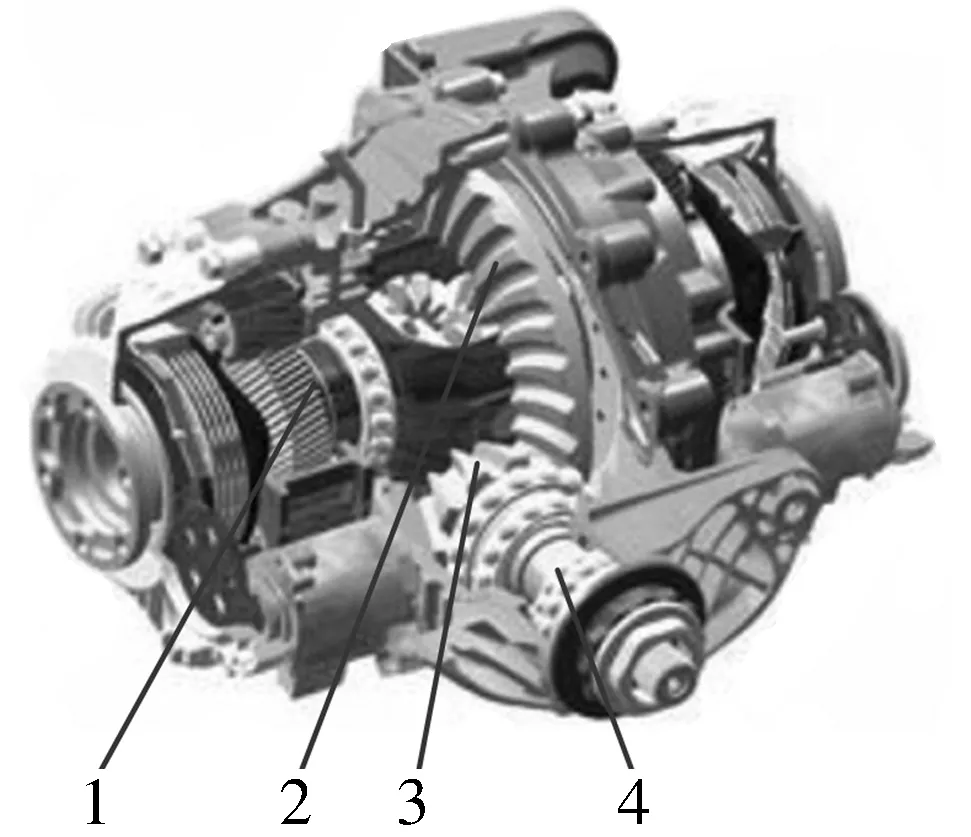

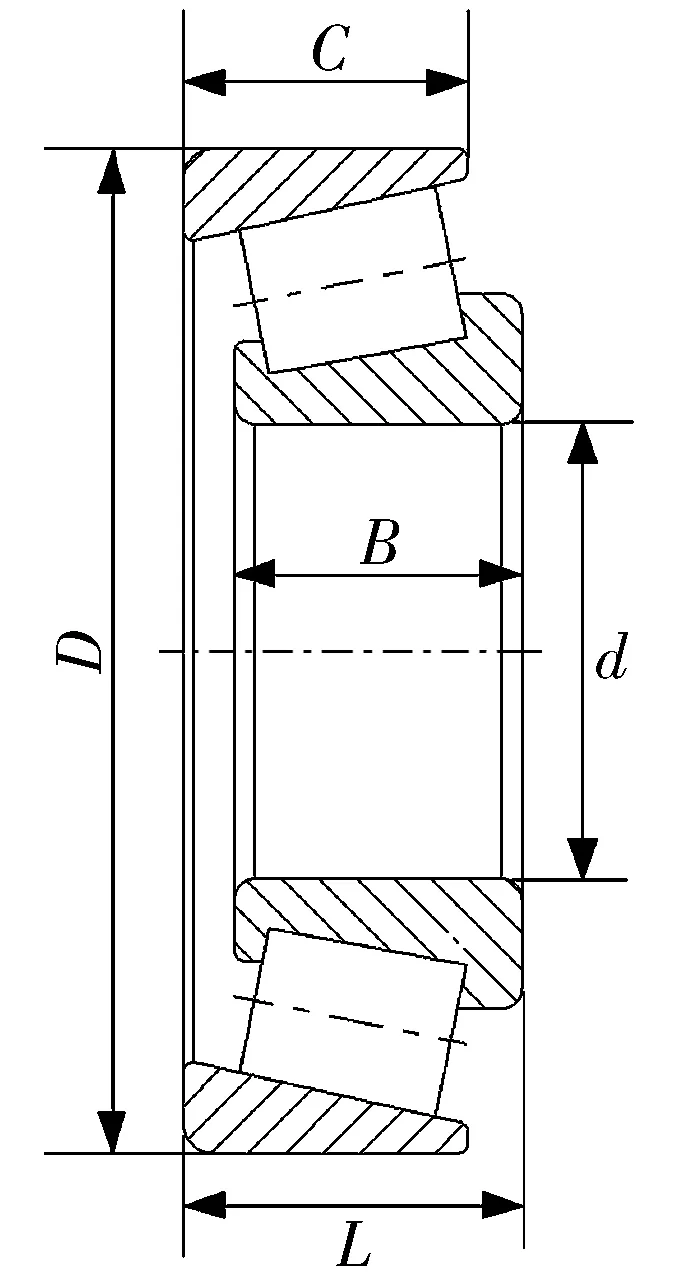

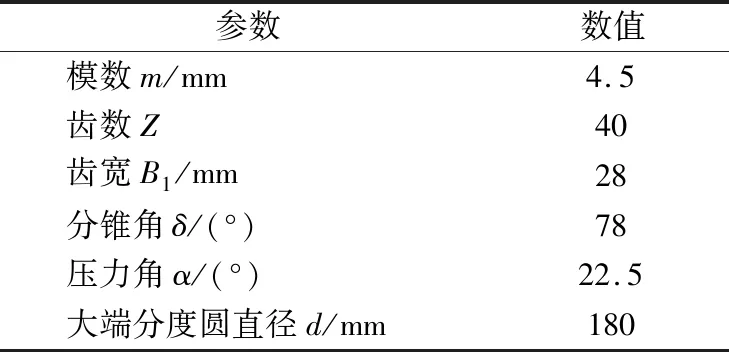

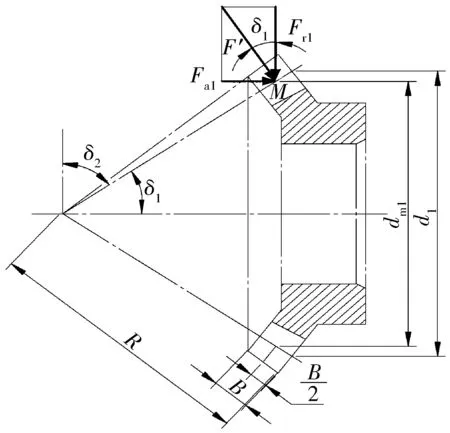

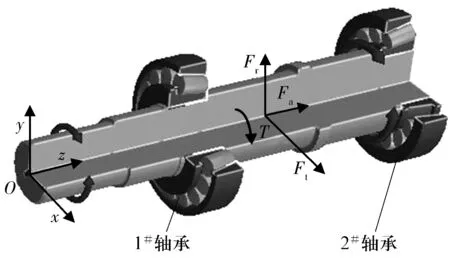

以某型汽车单级锥齿轮减速器为例分析,汽车整车参数[12]见表1,不同挡位的传动比见表2。整体结构图如图1所示,所采用的单级减速器的输出轴两端由2个FAG30313A圆锥滚子轴承支承(1#轴承在输出轴左端,2#在输出轴右端),圆锥滚子轴承结构如图2所示,其主要结构参数见表3,输出轴系统中从动锥齿轮的主要参数见表4。

表1 整车参数Tab.1 Vehicle parameters

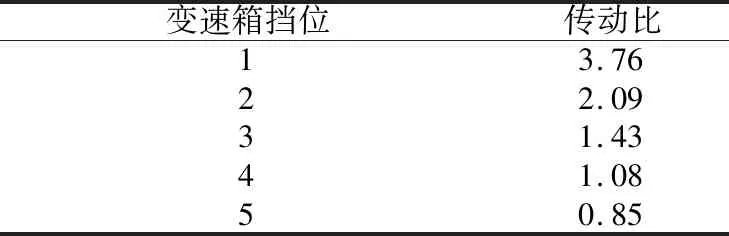

表2 不同挡位的传动比Tab.2 Transmission ratios for different gears

1—输出轴;2—从动锥齿轮;3—输入轴;4—主动锥齿轮

图2 圆锥滚子轴承结构Fig.2 Structure of tapered roller bearing

表3 轴承主要结构参数Tab.3 Main structural parameters of bearing

表4 从动锥齿轮主要参数Tab.4 Main parameters of driven bevel gear

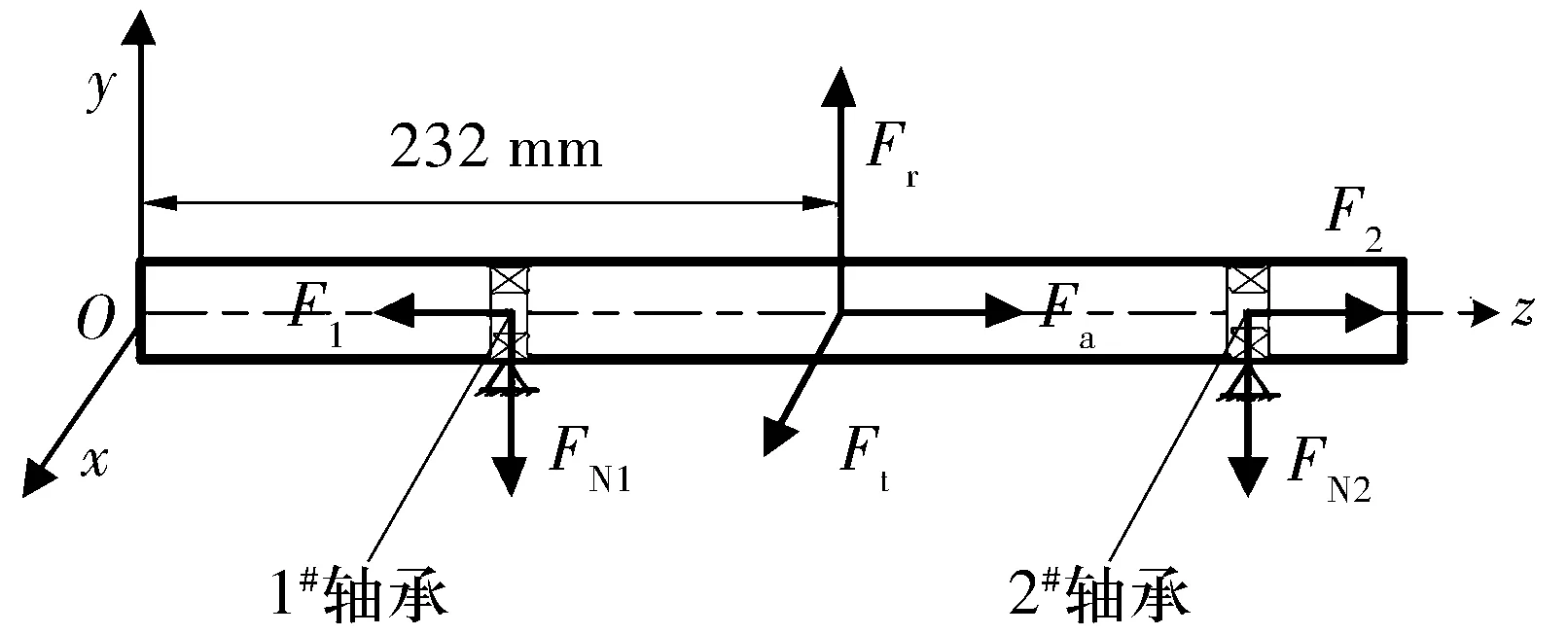

发动机输出的动力通过齿轮啮合由减速器的输入轴传递到输出轴,轴承可简化为固定铰支座,输出轴系统的受力如图3所示。图中:FN1,FN2分别为1#,2#轴承的支反力;F1,F2分别为1#,2#轴承的轴向力;Fa为从动锥齿轮的轴向力;Fr为从动锥齿轮的径向力;Ft为从动锥齿轮的圆周力。

图3 输出轴系统受力示意图Fig.3 Load diagram of output shaft system

为简化模型,基于Romax建立传动系统模型时忽略齿轮,将齿轮传动产生的力和力矩等效施加于输出轴相应位置。轴系平衡方程为

Fr=FN1+FN2,

(1)

F1=Fa+F2。

(2)

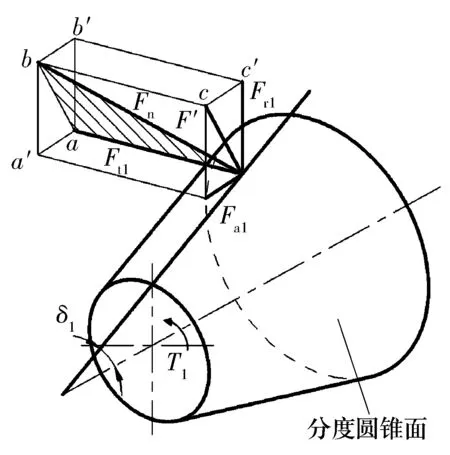

为得到不同工况下齿轮传动产生的载荷,对主动锥齿轮进行受力分析,如图4所示。将名义法向载荷Fn在主动小齿轮平均分度圆处分解为圆周力Ft1(Ft1=Ft)、径向力Fr1(Fr1=Fr)及轴向力Fa1(Fa1=Fa),根据力平衡条件和各力之间的几何关系可得

图4 齿轮受力示意图Fig.4 Load diagram of gear

(3)

Fr1=Ft1tanαcosδ1,

(4)

Fa1=Ft1tanαsinδ1,

(5)

Fn=Ft1/cosα,

(6)

式中:dm1为参考点M的分度圆直径;T1为主动齿轮传递的转矩;δ1为齿轮分锥角;α为齿轮压力角。

汽车实际运行中工况复杂,仅分析其中3种典型工况[13]:1)工况1为汽车在平稳路面上以3挡低速行驶;2)工况2为汽车启动,发动机输出最大转矩且传动系选择最低挡;3) 工况3为汽车满载,驱动车轮打滑。3种工况下从动锥齿轮扭矩分别为

T1=TEi3i0K0ηT,

(7)

T2=Temaxi1i0K0ηT,

(8)

(9)

式中:TE为额定功率时的发动机转矩;i3为变速箱3挡时传动比;i0为主减速器传动比;K0为超载系数,一般取为1;ηT为发动机到从动锥齿轮间传动部分的效率,取0.9;Temax为发动机最大转矩;i1为变速箱1挡时传动比;G为汽车满载时驱动桥对水平地面的最大载荷;φ为轮胎对路面的附着系数,取0.85;r为车轮滚动半径;ηLB,iLB分别为主减速器从动轮到驱动轮之间的传动效率和减速比,分别取0.95和1。

通过(1)~(9)式可得3种典型工况下从动锥齿轮的载荷见表5。

表5 3种典型工况从动锥齿轮的载荷Tab.5 Loads of driven bevel gear under three typical operating conditions

2 建立模型

Romax Designer是一种应用于机械传动系统虚拟产品开发与模拟的平台,可对减速器和变速箱等传动系统建模、设计及分析。与ANSYS等有限元软件相比,Romax具有快速建模、精确仿真等特点,在汽车轴承等领域广泛应用,在此采用Romax对汽车主减速器圆锥滚子轴承的预紧量进行计算。

由图4可知,齿轮传动时在距离输出轴左端232 mm处会产生x,y,z轴3个方向的力和1个力矩,考虑到研究对象是输出轴单轴系统,建模时忽略从动锥齿轮,把齿轮传动产生的力和力矩等效加载在输出轴相应位置。在Romax软件中,根据图1结构分别添加FAG30313A轴承在轴段相应位置,轴承外圈固定。轴的工作转速为350 r/min,将表5工况的载荷施加在输出轴上,得到输出轴-轴承传动系统Romax简化模型,如图5所示。

图5 Romax模型Fig.5 Romax model

3 预紧量对轴承性能的影响分析

以1#轴承为例,基于Romax Designer对轴承载荷分布、接触应力和使用寿命等进行分析。

3.1 预紧量对载荷分布的影响

将表5中不同工况对应的载荷施加在Romax模型中,得到预紧量与受载滚子数量的关系如图6所示。从图中可以看出,随预紧量增大,受载滚子数量逐渐增多直到全部滚子受载,这是因为随预紧量的增加,轴承扇形受载区域逐渐增大。

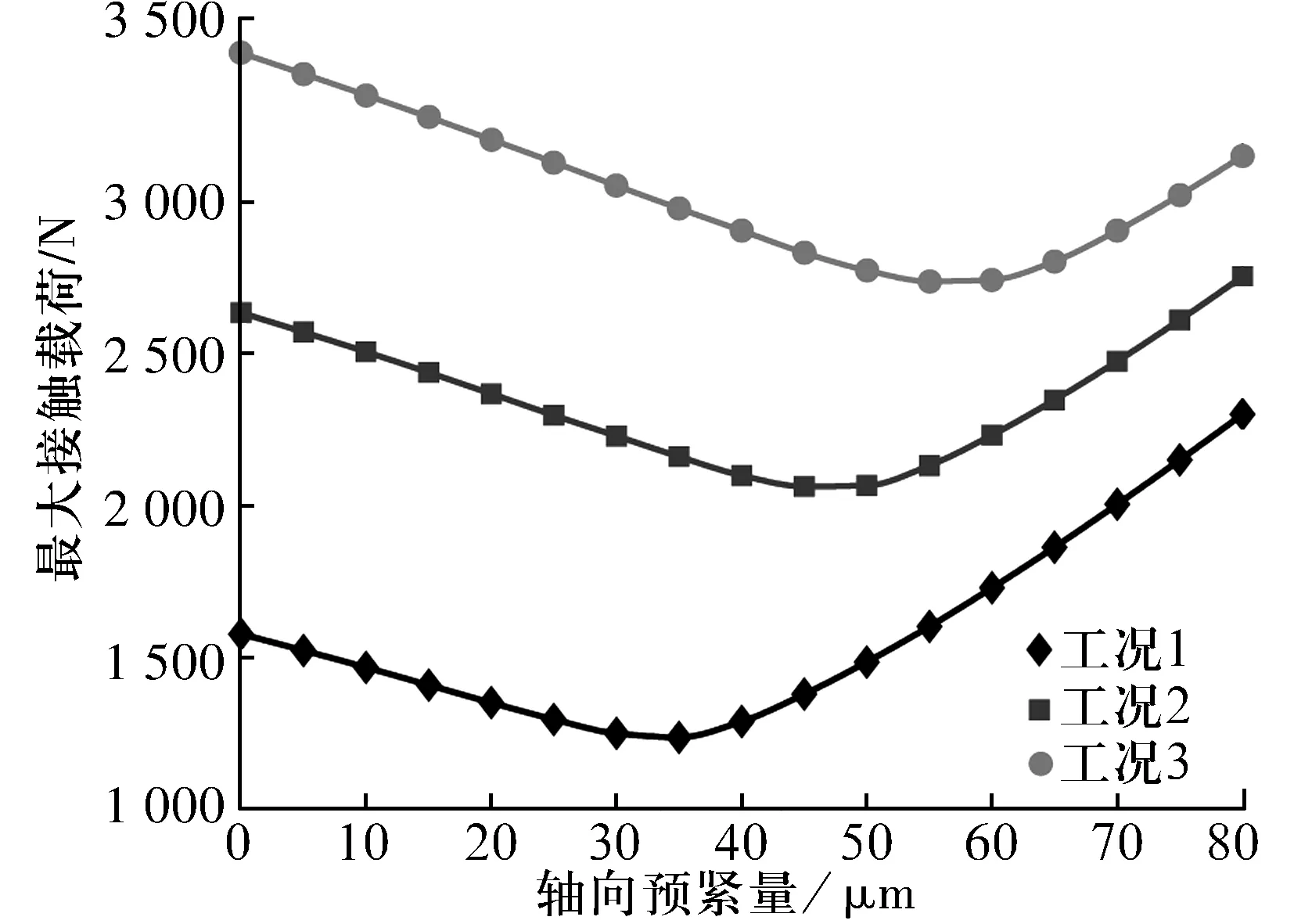

由于输出轴工作转速较低,滚子离心效应影响较小,滚子与内、外圈的接触载荷基本相同。主要以滚子与内圈的接触载荷为例分析,最大接触载荷随预紧量的变化如图7所示,从图中可以看出:随预紧量增大,滚子与内圈的最大接触载荷呈先减小后增大的趋势;随径向载荷增加,最佳预紧量也逐渐增大。

图7 最大接触载荷随预紧量的变化曲线(内圈)Fig.7 Variation curves of maximum contact load with preload(inner ring)

3.2 预紧量对轴承接触应力的影响

最大接触应力随预紧量的变化曲线如图8所示。从图中可以看出:随预紧量增大,最大接触应力先减小后增大,这是由于随着预紧量增大,轴承受载区的滚子数不断增大,最大接触应力减小;当轴向预紧力增加到一定程度时,受载滚子数不变,随预紧量增大,最大接触应力增大。

3.3 预紧量对轴承寿命的影响

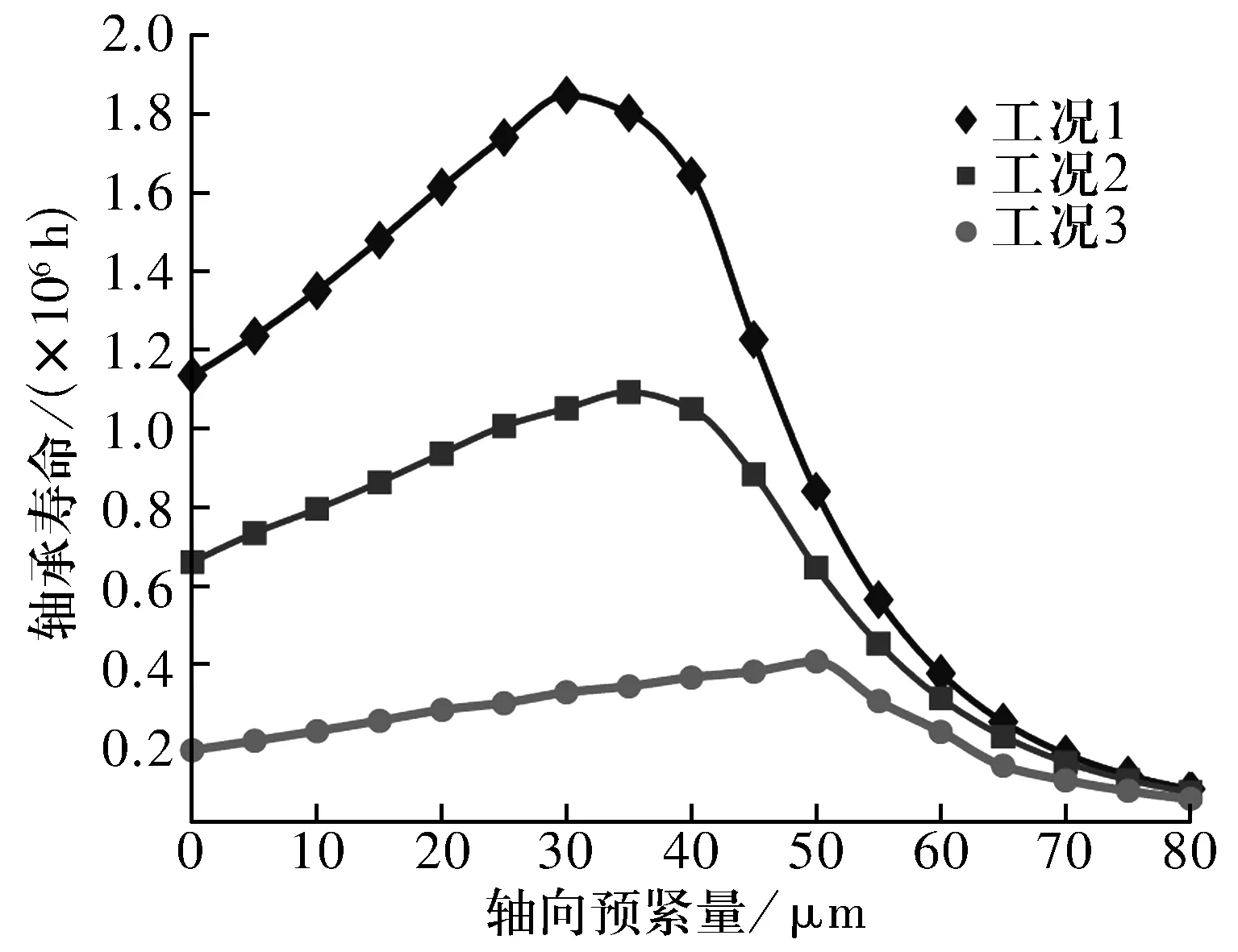

滚动轴承的寿命计算主要参考ISO 281:2007 《Rolling bearings—dynamic load ratings and rating life》,在Romax中选择ISO281 Rev2(2007)寿命计算标准,考虑了润滑油液等的影响,其中润滑剂选择ISO VG100矿物油,工作温度为70 ℃。分析得到轴承寿命(L10h)随预紧量的变化如图9所示,从图中可以看出:随预紧量增大,轴承寿命呈先增大后减小的趋势;当预紧量过大时,轴承寿命急剧下降。

图9 寿命随预紧量的变化曲线Fig.9 Variation curves of life with preload

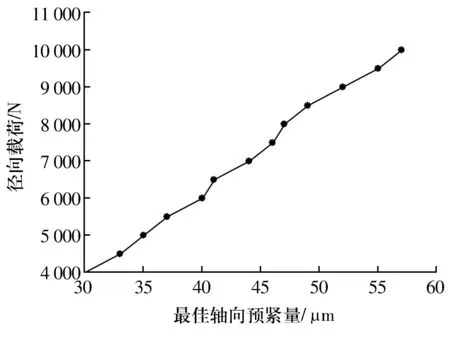

在不同径向载荷下分析轴承预紧量对其寿命的影响规律,得到不同径向载荷作用下轴承寿命最大时的最佳轴向预紧量,如图10所示。从图中可以看出:随径向载荷的增大,最佳轴向预紧量近似呈线性增大。

图10 不同径向载荷作用下的最佳轴向预紧量Fig.10 Optimal axial preload under different radial loads

4 结论

基于Romax分析了不同载荷工况下轴向预紧量对圆锥滚子轴承内部接触状态和疲劳寿命的影响,得出以下结论:

1)随轴向预紧量增大,受载滚子逐渐增多直至全部受载,最大接触载荷及最大接触应力呈先减小后增大的趋势。

2)随轴向预紧量增大,轴承寿命先增大后减小,存在最佳轴向预紧量使轴承寿命最佳。

3)最佳预紧量随径向载荷的增大而逐渐增大,且近似呈线性关系。