孔隙对陶瓷涂层绝缘性能的影响及处理

2019-07-23刘丽斌马越于琦李夏

刘丽斌,马越,于琦,李夏

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

在驱动电动机及发电机中,不平衡的磁场、转轴上的剩余磁通和磁阻不均都会产生轴电流[1]。电流通过轴承时,滚动接触部分极薄的油膜可能被击穿,使接触表面发生局部损坏,即电蚀现象。电蚀会造成滚道面硬度下降,使接触面易磨损,甚至产生剥落,从而直接影响电动机乃至主机的性能及寿命。为防止轴承发生电蚀,通常采用喷涂法[2-4]在轴承套圈内(外)表面及端面制备一种高绝缘性的陶瓷涂层。

在喷涂过程中,一部分熔融状态和雾状的微粒与卷入的空气发生氧化,生成的氧化物堆积在涂层上,此外,之前已覆盖的涂层也会被空气部分氧化。由于喷涂微粒及其氧化物连续不断地楔入及不规则地聚积,使得涂层与基体之间夹杂着氧化物,以及由其他杂质熔融和氧化膜局部破裂造成的缺陷。另外,涂层边界上的喷涂微粒与基体表面粘和不紧密,存在空穴,也会在涂层内产生孔隙。

孔隙会降低涂层的绝缘性能,甚至使涂层失效[5]。因此,在涂层的后续加工中,需对其进行封孔处理,填充或消除孔隙,提高涂层绝缘性能。

现通过等离子喷涂法在试样上制备涂层,对其微观结构和孔隙率进行分析,考察孔隙率对涂层绝缘性的影响;并对涂层进行封孔处理和磨削加工,进一步考察涂层的绝缘性能。

1 涂层制备

试样表面进行喷砂处理,采用99.5%的高纯氧化铝陶瓷涂层粉末,用Sulzer Metco 9M等离子喷涂加工中心在GCr15试样(尺寸为25 mm×25 mm×3 mm)上制备陶瓷绝缘涂层。去除防锈油,在送粉率30~40 g/min、主气流量50~60 L/min、辅气流量10~20 L/min下,通过调节喷涂电弧电流、电压及喷涂距离等主参数,制备6种孔隙率的涂层试样。为了保证涂层的绝缘性能,选用树脂类封孔剂,采用真空浸渗法对试样进行封孔处理。

采用TIME2812覆层测厚仪对涂层厚度进行测量;采用FLUKE1508绝缘测试仪对涂层绝缘电阻进行测量;采用U1732C手持式LCR仪表对涂层静电容进行测量;采用LSM700激光共聚焦扫描显微镜对涂层微观组织进行观察,并计算其孔隙率。

2 结果与讨论

2.1 涂层的微观结构分析

试样涂层如图1所示,涂层表面均匀,无龟裂、剥落等缺陷。

图1 原始涂层试样Fig.1 Original coating sample

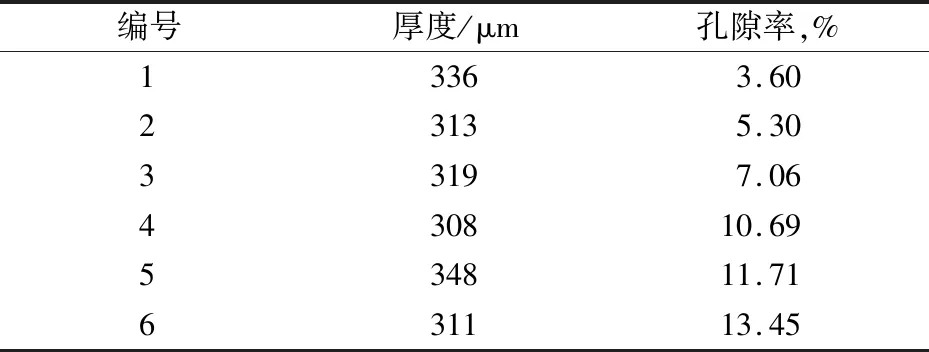

试样涂层断面的显微形貌如图2所示,涂层厚度及其孔隙率见表1。由图2可知,孔隙大小和分布的均匀程度存在随机性,随着涂层孔隙率的增大,其致密度降低,试样1涂层最致密;试样5涂层的孔隙率大于试样4,但试样4涂层的孔隙尺寸较大;试样3涂层的孔隙分布较为集中。

图2 试样涂层断面显微形貌Fig.2 Cross-sectional microstructures of sample coatings

表1 试样涂层的厚度及其孔隙率Tab.1 Thicknesses and porosities of sample coatings

2.2 涂层电性能分析

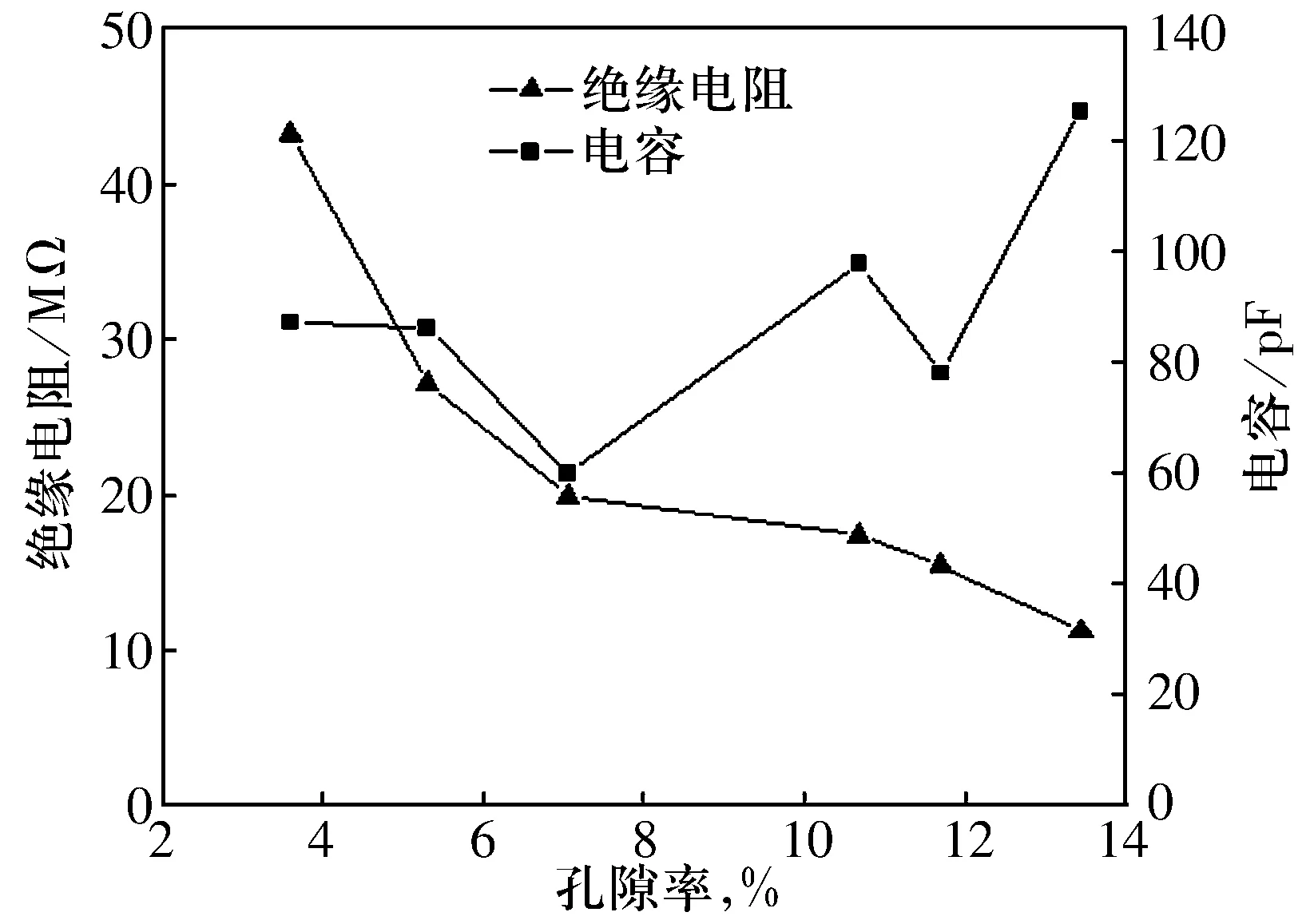

原始涂层的绝缘电阻、电容与孔隙率的关系如图3所示。由图可知,涂层孔隙率越小,绝缘电阻越大;而涂层的电容与孔隙率无明显关系。这是因为在温度一定时,涂层电阻随孔隙率的增大而减小[3]。另外,孔隙率增大,空气中杂质和水分进入涂层,在外加电场作用下,涂层内部产生导电通道,使涂层的绝缘性能降低[4]。孔隙大小和分布均匀程度的随机性可能是造成电容与孔隙率之间不存在固定关系的原因。

图3 原始涂层绝缘电阻、电容与孔隙率的关系Fig.3 Relationship between insulation resistance, capacitance and porosity of original coating

2.3 封孔固化对涂层电性能的影响

检测封孔固化后试样的涂层厚度、绝缘电阻、电容,结果见表2。对比表2和图3可知,通过封孔固化处理后,涂层的电阻大幅度提升,绝缘性能提高,但封孔固化后的电容值有所减小。这是因为氧化铝的介电常数为9~10.5,而封孔剂的介电常数均为3~4。封孔固化后,封孔剂渗入涂层中,外加电场时,封孔剂极化程度比涂层低,其吸收一定的空间电荷后会阻止电荷进一步注入[6]。

表2 封孔固化后涂层的绝缘性能数据Tab.2 Insulation performance data of coatings after hole sealing solidification

2.4 磨削加工对涂层电性能的影响

对涂层进行磨削加工,并对涂层厚度、绝缘电阻、击穿电压进行检测,结果见表3。由表可知,试样的绝缘电阻值仍大于11 000 MΩ,说明磨削加工未对封孔效果产生影响;且击穿强度在10 kV/mm以上,符合当前涂层工艺性能要求。

表3 磨削加工后涂层的绝缘性能数据Tab.3 Insulation performance data of coatings after grinding

3 结论

1)喷涂氧化铝涂层的绝缘电阻随孔隙率的减小而增大;但涂层的电容与孔隙率无明显关系。

2)封孔固化处理后,涂层的绝缘电阻值均大于11 000 MΩ,绝缘性能得到极大提升,电容值有所减小。

3)磨削加工对封孔效果没有影响,击穿强度符合工艺性能要求。