催化装置进口外取热器流化异常原因分析及修复工艺

2019-07-22毛庆兴

毛庆兴,王 俊

1.中国石油天然气第七建设有限公司,山东青岛 266061

2.神华工程技术有限公司,北京 100011

1 工程概况

国外某炼油厂新建的200 万t/a 重油催化裂化装置(以下简称RFCC 装置)采用美国UOP 公司技术,作为核心设备之一的外取热器由UOP 专利商整体供货。该装置在试运行阶段发现外取热器的流化风量只能达到500 kg/h,与UOP 的工艺设计要求2 000 kg/h 相差甚远。流化风量过小导致再生器催化剂的热量无法取出,装置的负荷最大只能达到75%。装置已试运行2 个月,急需找出外取热器流化异常的原因并进行修复,使装置早日达产,以便通过验收并移交业主。

2 流化原因分析

2.1 可能的原因分析[1-2]

为分析RFCC 装置外取热器流化异常的原因,对现场与外取热器相连的流化风主管及松动风等一一排查,通过器壁法兰旁管道排空阀门的开、关检查,无一发现有堵塞现象,说明故障是在外取热器内部,而不是在外部管道上。初步原因分析为外取热器内部的流化风管不通畅,致使通过喷枪的流化风量较低,无法对催化剂形成正常的流化。造成外取热器内部不畅的原因可能有两个:其一,在施工过程中,与流化风相连的管系内部有杂物,在装置长时间运行后,杂物进入到外取热器流化风管内,造成了流化风小孔的堵塞;其二,整体到货的外取热器有些位置未按工艺要求的规格开孔或未开孔。

2.2 风流量试验

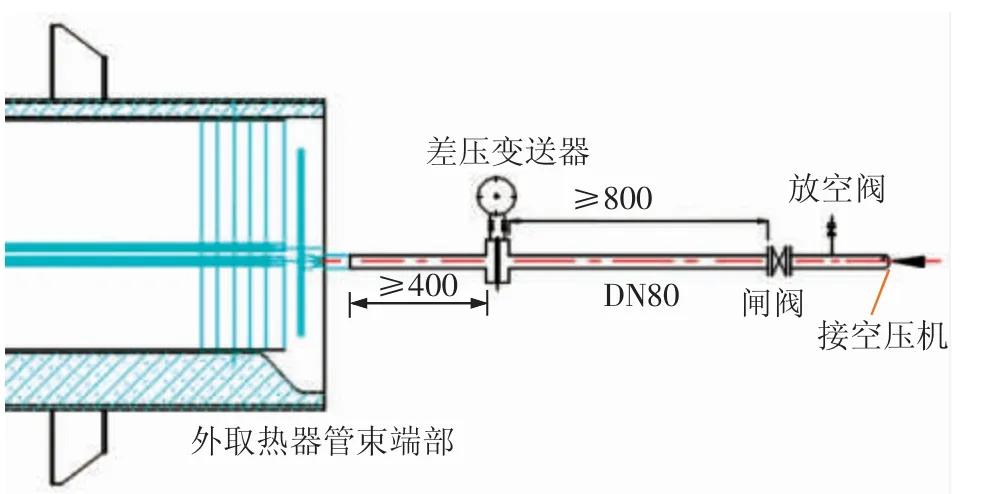

为寻找外取热器流化异常的准确原因,对现有的1 台外取热器备用管束进行风流量试验。在备用外取热器管束端部的流化风主管上连接一条临时管道,规格为DN80,同时安装了1 台闸阀和1 个差压变送器。闸阀是控制气源的开关,差压变送器用于测量前后位置的差压并转换成流量。为保证差压变送器测量的准确性,它前后的直管段要满足前10 D 后5 D 的要求(D 为管道的公称直径),风流量试验示意见图1。在进行风流量试验时,设计代表、UOP 公司代表、开工公司工程师一同在现场见证,测量的风流量为532 kg/h,与RFCC 装置75%负荷运行时的流化风流量基本一致。通过对备用管束的风流量试验,确认备用管束的流化风量确实无法达到设计值。通过此次试验,可以肯定流化异常是由外取热器制造的质量问题造成的。

图1 外取热器备用管束风流量试验示意

2.3 确定外取热器流化异常的准确原因

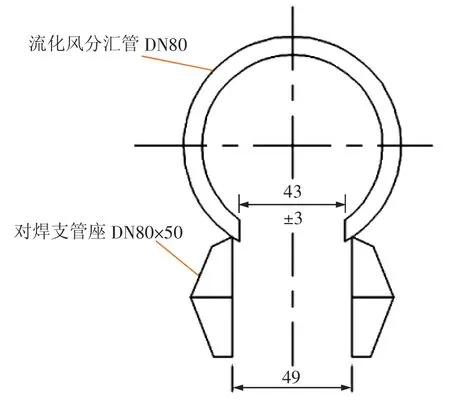

通过外取热器的完工资料,可查得分支管与分汇管之间连接处的孔径为43 mm,喷枪管与分支管之间连接处的孔径为5 mm,风流量不够的原因可能是外取热器的这两个部位开孔过小或者未开孔造成的。对现场备用管束流化风管上的焊缝进行切割检查,发现喷枪管与分支管之间连接处的孔径与图纸一致,但是分支管与分汇管连接处的孔径仅为5 mm,比图纸上的43 mm 小很多。由此确定外取热器流化异常的原因是流化风分支管与分汇管连接处的开孔孔径过小。

3 UOP公司推荐的修复工艺及难点

UOP公司提出的修复方案[3-4]是将外取热器的管束与壳体分离,抽出管束,然后将流化风分汇管切割下来,将孔径5 mm 的孔扩至孔径43 mm,修复合格后,再将外取热器的管束回装至壳体上。UOP 公司是采用滑轮组及卷扬机系对外取热器管束进行拆卸和安装的,由于外取热器被框架所包裹,大型起重机械无法吊装,因此需要安装多台卷扬机及滑轮组才能配合完成。构筑物设计紧凑,外取热器封头及吊耳正下方的钢结构平台、管道均需全部拆除,吊耳还需要切割、缩短。吊装过程中多台卷扬机协作吊装,危险性较大,操作难度大。外取热器封头DN1 400 大法兰的结构形式复杂,螺栓紧固需要用液压扳手进行多次、均匀的紧固,而且外取热器是衬里设备,密封面无法进行水压试验检验,密封效果很难保证。广西石化350 万t/a 重油催化裂化装置外取热器管束的更换就曾采用UOP 公司的这种方案进行检修,实际用了30 d,因此要拆除本项目RFCC 装置外取热器管束并修复流化风管至少需要1 个月的时间,远超业主给出的5 d 施工工期。UOP 公司推荐修复工艺所需的人力及工器具投资大,法兰密封效果无法保证,施工周期长,难度大,安全风险也很大。

4 外取热器修复的创新工艺

4.1 创新修复工艺的确定[5]

外取热器顶部作业空间直径为1.88 m、高度为2.2 m,作业面内能同时容纳3 人作业;焊接位置距离管束顶部220 mm,焊接过程中需要焊工趴着焊接,虽然焊接难度大,但基本具备修复作业的条件。为了缩短工期,外取热器的修复采用施工人员进入外取热器内部进行作业的方式,不抽取外取热器的管束。打开再生器锥段下方的人孔,通过事先搭设的脚手架进入外取热器管束的顶部,切开与流化风分汇管相连的7 道TP304 材质的焊缝,取出流化风分汇管后在钻床上进行扩孔,并且将切割处打磨成V 型坡口。扩孔的孔径测量合格后回装至外取热器顶端流化风管上,采用氩电联焊的形式进行焊接。考虑到这7 道焊缝均处于对焊支管座位置,同时现场制约因素较多,无法进行RT 检测,每道焊缝采用PT 检测分别对其根部和表面进行质量检验。流化风管修复后的开孔示意见图2。

图2 流化风管修复后的开孔示意

4.2 修复前的准备工作

RFCC 装置停工后,与再生器相连的器壁阀门均关闭。办理有限空间作业票,将再生器人孔打开,设备内采样分析。根据再生器及外取热器各部位的结构尺寸,提前准备合适尺寸的架杆。进入外取热器顶部斜管位置搭设操作平台,外循环管斜口和再生斜管入口位置用架杆搭设硬防护,防止内部施工人员坠落到斜管内。再生器升气管锥段周围行走通道上全部铺上防尘毡,减少施工人员在走动时引起内部催化剂扬尘,所有进入设备人员配带好防尘口罩。

4.3 流化风分汇管的拆除及分支管开孔孔径检查

(1)切割前在外取热器管束顶端铺设好耐火纤维毯,防止杂物掉进外取热器内。同时将6 排流化风分支管用管卡固定在角钢上,让这些分支管保持在一个相对固定的状态,便于分汇管安装时的焊口组对。

(2)用不锈钢专用切割片对流化风分汇管相连的7 道焊缝进行切割,具体切割位置见图3(红色圈内的焊缝位置)。切割时,切割片垂直正对焊缝中心进行切割,最大限度地减少母材的损耗。

(3)切割后,从外取热器内取出流化风分汇管,送至扩孔操作平台准备扩孔。

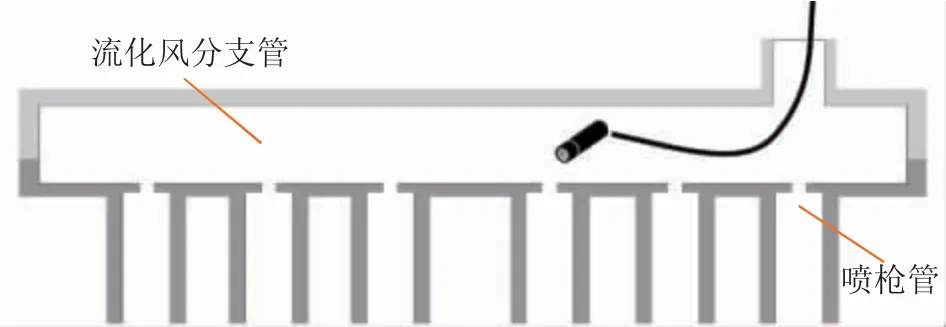

(4)将流化风分支管内的催化剂用氧气吹净,用内窥镜检查喷枪管与流化风分支管连接处的开孔(见图4),每台外取热器有6 组分支管,共56 个开孔,逐一确认其开孔孔径规格。

图3 流化风管焊缝切割位置

图4 内窥镜检查示意

4.4 流化风分汇管的扩孔与验收

(1)流化风分汇管的材质为TP304,其切削性能较差,因此提前准备了一根DN80 的TP304 材质的不锈钢管在钻床上试钻,确认现有的钻头能顺利钻出孔径43 mm 的孔,并且准备3 个同规格的钻头作为备用,以便扩孔过程中钻头损坏时能得到及时的更换。

(2)取出的流化风分汇管固定在钻床上,用钻头对每一根支管台内的开孔扩孔至孔径43 mm。

(3)扩孔后,对扩孔位置附近的铁屑进行清理,对毛刺进行打磨,把支管座切口处打磨成V型坡口。

(4)由于支管座高度太高,无法用游标卡尺进行精确测量,现场用卷尺从流化风分汇管内部进行测量,测量结果直径均在43 mm±3 mm 范围之内,满足图纸要求。

4.5 流化风分汇管的回装与焊接

(1)由于喷枪管的底部是敞口的,因此流化风分汇管焊口无法采用内部充氩、背面保护的方法进行焊接。若采用自保护焊丝打底,则背部不需充氩保护,但背部却容易形成焊渣。为探究采用TGF308 自保护焊丝打底,其背部生成焊渣的情况,特用DN80 的TP304 不锈钢管做了一个试件,采用自保护焊丝进行打底焊接,结果发现背部只生成很薄的油性药皮,其量很少且很薄,不会堵塞流化风孔径5 mm 的小孔。最终确定采用自保护焊丝打底、焊条填充盖面的方法进行施焊,焊材选用TGF308+E308-16。

(2)将流化风分汇管与原切割的7 道焊口进行组对、点焊,然后进行根部的打底焊接。

(3)每道焊缝根部打底完毕并冷却后,对其进行PT 检测,检查其根部焊接表面的质量。

(4)根部打底PT 检测合格后,然后进行填充和盖面焊接。

(5)整个焊口焊接完毕并冷却后,对表面再进行PT 检测,检查其表面质量。外取热器内部修复完毕后的实物见图5。

图5 外取热器内部修复完毕后的实物

4.6 设备内部清理与检查

焊接完毕后,将外取热器管束顶部铺设的耐火纤维毡及临时固定支撑拆除,再生器内部搭设的脚手架、铺设的防尘毡全部拆除,工、器具清理干净。所有清理工作结束后,由开工公司工程师、业主工程师、施工单位工程师联合验收,合格后进行人孔的封闭。

5 工艺实施效果

外取热器的修复用工8 人,共用3 d 完成了修复任务,直接节省工期27 d。外取热器修复后,RFCC 装置顺利通过115%的性能测试。采取进入外取热器内部进行修复的工艺,施工工期短,操作方便,节省了购买抽取管束使用的工、机具费用,人员投入少,大幅降低了施工成本。

6 结束语

通过对备用管束的风流量试验准确判断出外取热器流化异常的原因,并利用优化后的施工工艺高效地完成了外取热器的修复,施工过程及结果得到了业主的高度认可。外取热器的修复为以后采购UOP 公司外取热器的质量检验提供了借鉴和依据,同时也为此类进口外取热器的故障排查及处理提供了借鉴经验。

对本文内容概括如下:国外某炼油厂新建的200 万t/a 重油催化裂化装置采用美国UOP 公司的技术,在试运行阶段发现外取热器流化异常,致使整个装置的负荷只能达到75%。通过详细分析原因,确定流化异常的原因是流化风分支管与分汇管连接处的开孔孔径过小。UOP 公司提出的原修复方案是将外取热器的管束与壳体分离后抽出管束,然后将流化风分汇管切割下来,经扩孔后再将管束回装至壳体上的方案。为缩短工期,经研究采取施工人员进入外取热器内部进行修复,而不抽取外取热器管束的创新修复方案。实践证明,修复后的外取热器流化正常,各项指标均达到设计要求,且大幅度缩短了工期,节省了成本。