预制舱式变电站的设计与建造应用研究

2019-07-22蔡晶

蔡 晶

(广东电网公司电网规划研究中心,广东 广州 510080)

为了适应我国资源节约和环境友好型社会建设的发展要求,电力行业从发、输、变、配、用电等多层面不断进行改革创新,大力推动我国智能电网的构建[1-2].变电站作为连接发电与用电的枢纽,其建设发展模式更是电网改革的重中之重.

针对当前常规变电站建设过程遇到的建设工期不断缩减、建设质量要求不断提高、现场调试工作难度大、工地环保需求逐渐增加等问题,预制舱式变电站应运而生,它是近年来发展起来的一种新型变电站建设模式,也是智能变电站的重要形式之一[3-4].预制舱式变电站基于户外箱式变电站技术进行改进,依靠“标准化设计、工厂化加工、配送式建设”的建设理念,将变电站一、二次系统设备在工厂内安装调试完毕后装入预制舱体内,再运输到现场进行组装成站,实现了系统集成化、生产工厂化、装配模块化、施工便捷化[5-8].

国外关于预制舱式变电站的应用最早是二十世纪六十年代欧洲国家使用的户外成套变电设备,随后美国和日本基于整体模块化的理念,分别推出了采用预制舱技术的33 kV变电站和66 kV变电站.此外,目前中东和澳大利亚等国家推广使用的集装箱式电气小屋同样属于预制舱式变电站,很好地解决了当地气候地理条件特殊所带来的变电站建设问题[9].

随着智能电网建设的步伐加快,全球计算机网络与工业水平的不断提高,电气设备体积必将更小、更紧凑,二次保护设备将迎来“芯片化”时代.新一代智能变电站追求可靠性更高、更加智能化、集成化的设备,且能与周围环境深度融合,更加节地、节材、节能的目标现已逐渐成为变电站建设的新主流模式.

1 预制舱式变电站研究框架及优势

1.1 总体研究框架

南方电网公司十分重视新技术的推广和应用,开展了预制舱相关技术的探索研究,并于2018年下发《关于下达年度依托基建工程开展新技术研究及试点应用计划的通知》.同时,国家电网公司也提出了“两型一化”变电站建设要求,并展开了标准配送式变电站和装配式变电站的试点项目建设[10].

近年来,南方电网公司围绕预制舱式变电站标准建设体系展开了相关研究工作,自2017年以来,广东电网规划中心联合广东电科院能源技术有限责任公司等相关单位组成研究团队,对国内35 kV至220 kV变电站应用情况进行了调研,采用调查法、文献研究法、定性分析法等方法,结合工程应用实践,提出了新一代智能变电站的顶层设计.相比于第一代智能变电站,新型变电站的占地面积和建筑面积大幅减少,传统的建筑布置有被集装箱式布局所取代的趋势.

常规变电站和预制舱式变电站的设计与建造流程分别如图 1 和图 2 所示.

常规变电站受制于土建及电气设备安装,不能并行施工,且现场作业环境较差,不能满足现代化建站高效、迅速的要求,质量不能得到有效保证.此外,现场作业环境不佳同样会加大设备连接及调试的难度.

图 1 常规变电站建造流程Fig.1 Conventional substation construction process

图 2 预制舱式变电站建造流程Fig.2 Prefabricated substation construction process

预制舱式变电站建设过程采用并行施工的思路,在现场土建施工的同时,舱体的制作及设备的组装调试等过程可以在工厂同步进行,从而有效减少了现场工作量,缩短了建设周期.工厂化装配制造和简易迅速的现场施工流程实现了变电站的快速建造.

1.2 主要优势

预制舱式变电站与传统变电站在建设模式上有着本质的区别,其标准化设计、工厂化生产、模块化组合、装配式建设的理念,使得变电站建设不断向更加环保、节能、高效、经济的方向发展,能够更好地推动我国智能电网的构建.

预制舱式变电站的主要优点如下:

1) 减少现场作业,压缩建站时间.采用并行施工的建站理念,在土建施工的同时,完成工厂内设备制作及安装调试,能够极大地简化建站流程,优化设备接口,减少现场作业量,有效缩短建站周期.

2) 工厂化制造,确保设备质量.全站采用预制舱模式实现一、二次设备模块化,依托于工厂内良好的生产环境,有效确保设备质量,实现高标准的设计水平.

3) 工厂内预装检测,实现质量及工期可控.所有模块化产品在出厂前进行整体试装调试,按照现场运行要求对预制舱设备进行组装、各舱单独调试和整体调试,无问题后按运输要求拆分整体,打包装车.通过整站的预装配流程,及时发现问题并在工厂内解决,确保现场施工工期可控,保证产品质量.

4) 物流配送式运输,便捷装配式建设.各模块采用标准化设计,满足公路道路运输要求.各模块生产完成,具备现场装配条件后,配送至现场,吊装就位,即可实现快速组装成站.

5) 建站方式灵活,减少地形限制.模块化方案可根据地形的不同,灵活配置各模块组成及布置方案,从而适应多场景规划建设要求,实现灵活建站,有效降低了建站成本.

6) 实现环境友好、绿色环保的目标.舱体美观融入周边环境,通过声屏障、电磁屏障等技术,将变电站对周围环境的噪声污染及电磁辐射等降至最低,满足绿色环保建站的需求.

2 预制舱式变电站组成模块及技术要求

2.1 核心组成模块

2.1.1 通用GIS预制舱模块

220 kV和110 kV配电装置采用气体绝缘GIS设备置于预制舱内,运行安全可靠,可灵活实现电缆或架空的进出线方式,且可根据用户需要组合成单母线分段、桥式接线、双母线等多种接线方式.同时,将主变进线、出线和母线PT三个间隔融合为线变组,可实现GIS舱布局的优化.

2.1.2 预制舱式变压器模块

变压器置于围栏结构的预制舱内,无裸露导体,能保证定向泄爆;双层钢制箱体替代传统防火墙;散热器采用通风隔栅,自冷降温,杜绝风扇噪音;舱体内采用电磁屏蔽技术,降低电磁辐射.

2.1.3 35 kV和10 kV开关柜预制舱模块

预制舱式开关柜通常采用手车式开关柜,具有灵活性好、检修安全、供电可靠性高、安装紧凑等优点.舱内一般配套有微正压空调,保证舱内运行环境稳定,且设置内燃弧泄压通道,舱外设置泄压口,确保发生电气故障时人员安全.

2.1.4 二次组合设备预制舱模块

所有二次设备集中设舱,舱内设备的安装、接线、调试都在工厂内进行,现场采用预制光缆,实现即插即用.箱体灵活设置检修门,解决二次设备柜后检修难题.

2.1.5 无功补偿、接地变预制舱模块

无功补偿设备、接地变及消弧线圈装置可工厂预制安装于相应预制舱模块内,集成度高.

2.1.6 综合预制舱模块

综合舱内可以安装控制台、办公及生活设施,实现办公与生活一体化功能.通过工厂内整舱设计制造,运输到现场安装后即可直接使用.

2.1.7 常用的标准化组合预制舱模块

常用的标准组合预制舱由2个同型号的预制舱拼接而成,舱体内部和外部要求同预制舱.考虑道路运输条件,需将拼接好的组合预制舱拆分成2个独立的预制舱运输至现场,在现场再次拼接.

Ⅰ型预制舱:长×宽×高为6 200 mm×5 600 mm×3 200 mm(外框尺寸)

Ⅱ型预制舱:长×宽×高为9 200 mm×5 600 mm×3 200 mm(外框尺寸)

Ⅲ型预制舱:长×宽×高为12 200 mm×5 600 mm×3 200 mm(外框尺寸)

2.2 预制舱式变电站的技术要求

建站模式的创新,使预制舱式变电站表现出强大的优势,但传统的变电站技术要求无法满足其更高的需求,因此需要在常规变电站相关技术规范的基础上制定出适合预制舱式变电站的技术规范.

近年来,国家电网公司、南方电网公司和电力行业协会等部门会同相关设备生产厂家,积极推动预制舱式变电站相关技术规范及标准化的制定,以建立系统完整的模块化标准设计体系.

基于常规变电站的技术要求,结合预制舱式变电站的建设模式,归纳出预制舱舱体主要技术级建造工艺要点如下:

1) 预制舱舱体主体结构应具备50年的使用寿命;

2) 预制舱舱体机械强度应满足《高低压集成式变电站》(GB17467)设计要求,确保舱体在运输、吊装及组装时不会发生变形或损伤;

3) 舱体应具备良好的抗震性和抗风性,抗震设计符合《建筑抗震设计规范》(GB50011-2010)要求,确保达到8度抗震烈度标准;

4) 舱体的抗老化能力及抗腐蚀性应符合《色漆和清漆防护涂料体系对钢结构的防腐蚀保护第4部分:表面类型和表面处理》(GB/T 30790.4-2014)标准;

5) 舱体的密封性能及舱内通风性能应符合《火力发电厂采暖通风与空气调节设计技术规程》(DL/T 5035-2004)要求;

6) 预制舱舱体应具备良好的防火性能,舱体壁板满足丙类一级耐火3 h设计,3 h内舱体外壳具有完整性及防火性.消防设计符合《火力发电厂与变电所设计防火规程》(GB50229)规定,解决移动电站消防隐患问题.厢体内壁上固定连接有橡胶包,橡胶包内设有水成泡沫灭火剂,橡胶包外壁加装有防火套,防火套采用玻璃纤维材料,橡胶包通过弹簧体与移动厢体内壁形成固定连接,舱体的顶盖与底板之间内设有支撑杆.室内主变模块加装排油充氮装置,配备智能消防在线系统及灭火设施,提高自身消防控制功能.

7) 实现智能化保护.车载控制及保护模块可有效实现移动变电站的保护、防误、通讯和监控.

8) 舱体运维检修应确保运维人员操作安全、使用方便,预制舱内部设备通道预留满足《3-110 kV 高压配电装置设计规程》要求;

9) 舱体的保温性能和耐寒性能符合相关要求,舱体使用绿色环保保温材料;

10) 舱体的隔音性能及防辐射性能应符合《工业企业厂界环境噪声排放标准》(GB12348-2008)、《500 kV超高压送变电工程电磁辐射环境评价技术规范》(HJ/T 24-1998)及南方电网公司《3C绿色电网建设》的要求.站界噪声按照声环境功能区为 2类进行设计,其排放值昼间低于 52 dB,夜间低于44 dB;站界的工频磁感应强度限值不超过1.3 μT.

3 实例分析

以110 kV河溪变电站和220 kV外充公变电站为例,通过对比预制舱设计方案及《南方电网公司35 kV~500 kV变电站标准设计V2.1》设计方案(简称标准设计方案),分析预制舱变电站标准设计与常规变电站标准设计的区别与优劣.

3.1 110 kV河溪变电站工程概况及指标对比

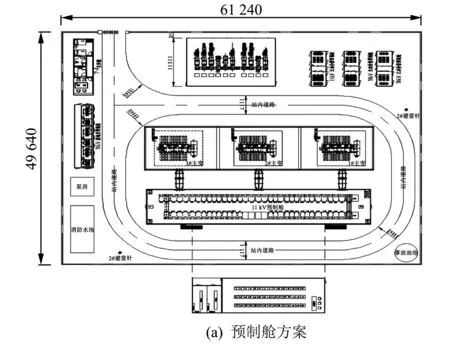

110 kV河溪变电站总平面布置图如图 3 所示.

图 3 110 kV河溪站总平面布置图Fig.3 110 kV Hexi substation layout plan

110 kV河溪变电站的技术经济指标对比如表 1 所示.

表 1 110 kV河溪站建设技术经济指标对比表

通过对比图 3 和表 1 可知,两种方案的布置方式具有很大区别;预制舱方案在经济技术方面表现出更大的优势,与标准设计方案相比,其建筑面积减少了33.25%,大大降低了工程建设难度和工程量;建造周期减少了约66.7%,能更好地适应现代变电站建造工期要求;同时,舱体费用、建筑工程费和安装工程费的总价减少了26.83%,静态投资总额减少了10.69%,经济性更优.

3.2 220 kV外充公变电站工程概况及指标对比

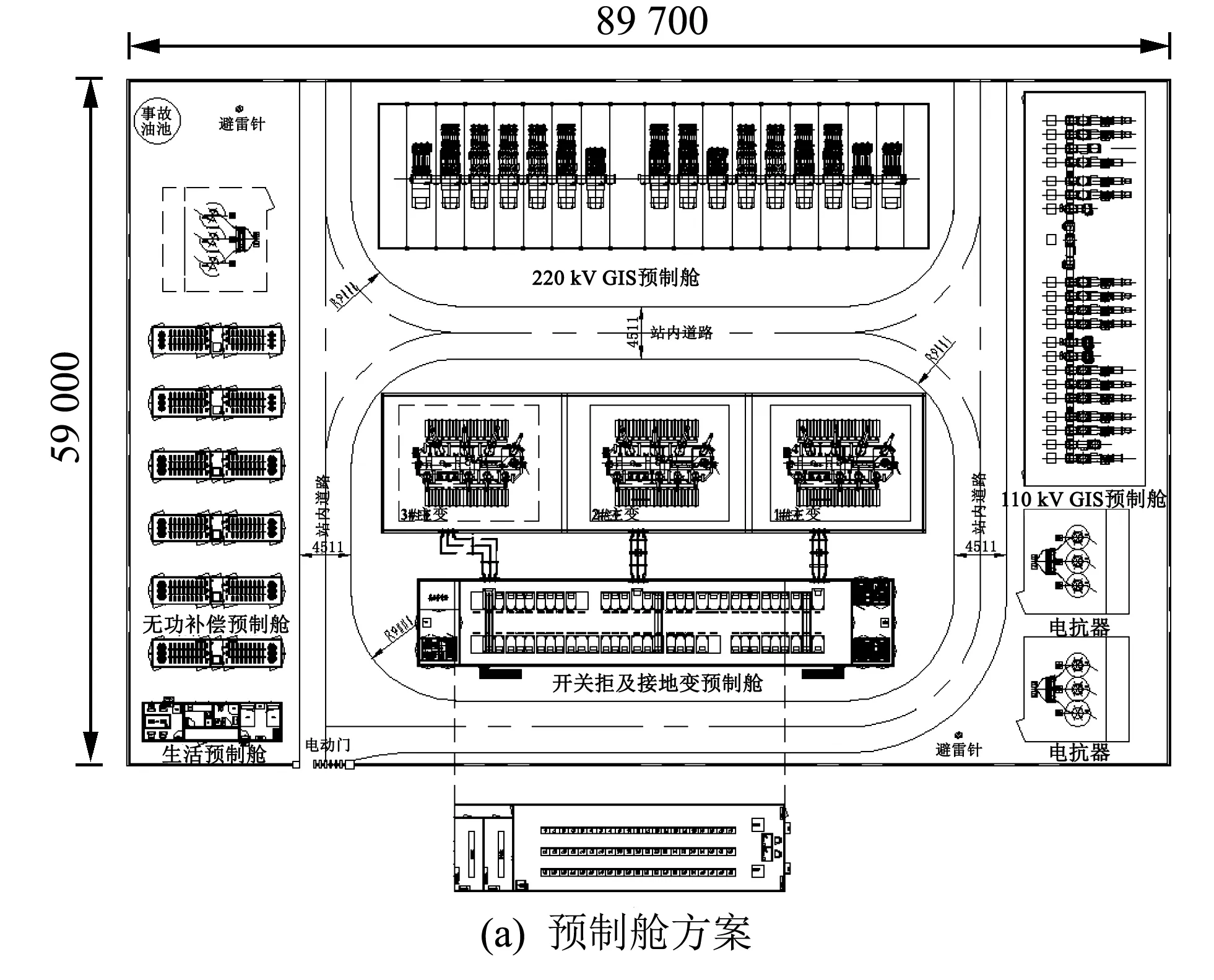

通过对比图 4 和表 2 可知,两种方案的布置方式差别很大;预制舱方案在经济技术方面表现出更大的优势,与标准设计方案相比,其建筑面积减少了21.77%,建造周期减少了75%,静态投资减少了11.27%;在具体费用上,设备购置费相同,舱体费用、建筑工程费、安装工程费和其他费用有较大差别.

图 4 220 kV外充公站平面布置图Fig.4 220 kV Waichonggong substation layout plan

两种方案均能适应站址面积小的情况,预制舱方案在经济和建设周期上稍占优.因此在外充公变电站建设上,两种方案均可达到较好的效果.

通过对比110 kV河溪变电站和220 kV外充公变电站的两种设计方案,可归纳出,舱式变电站具有建设周期短、建造难度小、用地面积少和成本相对低的优点.

表 2 220 kV外充公站建设技术经济指标对比表

3.3 110 kV及220 kV模块化设计与建造对比

1) 110 kV GIS设备和220 kV GIS设备部分.常规变电站采用单室建筑物,GIS设备的安装测试需等待整栋变电站土建施工完成后进行.预制舱变电站可实现GIS的工厂内预装,保证GIS的安装环境,在间隔数较多时,可以分成几个舱体,再到现场进行拼接;顶盖设计可方便远期扩容需求,箱式设备预留试验工艺口,便于安装试验时的工装及做耐压试验.相较于标准设计GIS设备放置方案,GIS预制舱放置方案使用的空间更小,较好地提高了空间利用率.

2) 10 kV开关柜部分.如图 5 所示在设计标准上,两种方案均满足GB 50060《3-110 kV高压配电装置设计规程》的规定,预制舱舱内空间可符合日常检修需要.舱体主架构设置承重梁作为上层二次预制舱的承重主体.相较于标准设计方案,预制舱的建筑面积减少了24.2%,有效减小了建筑内面积.

3) 110 kV河溪站预制舱方案的二次预制舱置于10 kV开关柜预制舱二层,如图 6 所示,上层与下层连接界面之间设置隔振装置消除噪音及震动影响,光缆采用厂家定制,实现光缆的即插即用.标准设计方案二次室空间较充足,相较于预制舱建紧凑的空间更符合运维人员的运维习惯.

在设计标准上,两种方案均符合DLT 5136《火力发电厂、变电所二次接线设计技术规程》要求.

4) 补偿部分.标准设计方案分为3间电容器室,每间配备2套设备.预制舱方案采用框架式电容器,1个舱体配备2套设备,共设3个舱体.相较于标准设计方案,预制舱的补偿预制舱站内布置更为灵活,紧凑的设计方式使补偿舱体积较小,可根据变电站用地情况置于10 kV开关柜舱二层两侧或填补变电站内闲置空间.

图 5 110 kV河溪站10 kV开关柜部分平面布置图Fig.5 10 kV switch cabinet layout plan of 110 kV Hexi substation

图 6 110 kV河溪站二次部分平面布置图Fig.6 Secondary electrical section layout plan of 110 kV Hexi substation

4 优化建议

根据近几年对预制舱式变电站的研究,提出以下几方面的改进建议.

1) 根据应用场景的多样性和当地气候条件的差异,需因地适宜,对不同地区的防寒、防风、防潮、防腐等需求进行针对性强化[11-12];

2) 舱内设备布局紧凑,维修空间较小,宜考虑运维人员工作需求合理预留空间;

3) 站址的选定应充分考虑周边环境,避免处于污染源附近,减少有害气体、烟、雾、粉尘、强烈震动对变电站运行的影响;

4) 舱体应具备全功能性,包括消防及报警系统、防潮除湿防凝露系统、自动降温保温系统、防尘排风系统.

5) 利用互联网及智能技术实现先进的四遥功能,符合电力规程要求,满足IP54、IP56以及IP65超高级防护等级.

6) 采用新型高强复合材料,使其具备A级防火保温功能.舱内耐高温可达1 200° 以上,需满足耐火等级为一级.

7) 应具备双重防水功能、安全逃生系统,并使用耐候高强度材质,进行多重防腐蚀处理,使用寿命可达二级建构物标准50年使用寿命.

8) 降低运行成本、提高输电效率是智能化变电站未来的发展趋势.开展标准化设计、工厂化加工、模块化建设研究以提高智能变电站效率,并以提高智能变电站效率,在保证安全性的提前下,降低运行成本.

5 结 论

预制舱式变电站因其具有组合灵活、便于运输迁移、安装方便、施工周期短、运行费用低、占地面积小、无污染、免维护等优点被誉为21世纪变电所建设的新型模式.且可因其易于深入负荷中心,减少供电半径,提高末端电压质量,各个模块均能满足现行安全、设计标准规程,且可减少电网公司建站投资成本,近年来已受到电网系统及生产厂家的广泛重视,并被广泛应用于城区 110~220 kV 中型变(配)电所、厂矿、石油、化工及大型公共建设流动作业用变电所的建设与改造.目前南方电网公司正大力实施科技创新驱动发展战略,已将预制舱式变电站的建设纳入南方电网标准化设计研究范畴.下一阶段将结合项目研究主要围绕预制舱式变电站在使用的地区及场地差异化、智能化设计、实现标准化、产业化等方面开展前沿创新研究,加快推广应用工作.