玻璃基板缺陷检查技术研究

2019-07-19胡恒广

胡恒广

摘要:玻璃基板缺陷检查对于玻璃品质的管控十分重要,其检查准确度直接影响用户对于产品的认可程度。本文通过对玻璃基板缺陷检查技术进行介绍,针对已有缺陷检查技术中存在的问题,提供解决对策,满足不同类型的缺陷检查需求,准确、高效检查玻璃基板缺陷,降低漏检率,提高生产效率。

Abstract: Glass substrate defect inspection is very important for the control of glass quality. The accuracy of inspection directly affects the user's recognition of the product. This paper introduces the glass substrate defect inspection technology, provides solutions to the problems in the existing defect inspection technology, to meet different types of defect inspection requirements, and accurately and efficiently inspect glass substrate defects, reduce missed detection rate, and improve production efficiency.

关键词:玻璃基板;品质;缺陷;检查技术

Key words: glass substrate;quality;defect;inspection technology

中图分类号:TQ171.6+5 文献标识码:A 文章编号:1006-4311(2019)09-0081-03

0 引言

玻璃基板是用于制造TFT-LCD(thin film transistor-liquid crystal display,薄膜晶体管液晶显示)、OLED(organic light-emitting diode)等显示器的关键上游材料,其品质直接影响下游客户的使用,是下游厂商非常关注的玻璃性能之一。影响玻璃品质的玻璃基板缺陷种类大致分为以下几种[1]:

熔解、成形缺陷:在玻璃基板生产过程中,由熔融状态冷却成形,玻璃内部可能会产生一些缺陷。包括熔解缺陷,也称内部缺陷(如:气泡、条纹、析晶、铂金、结石等),以及成形缺陷,成形缺陷又分为力学缺陷(如应力、翘曲、挠度等)和表面缺陷(如玻璃粉、玻璃粘附等)。

加工缺陷:玻璃基板的半成品经过切割、研磨、清洗等工序时,产生的品质规格外的缺陷。主要有:掉片、烧边、边裂、未磨、欠磨、过磨等边部缺陷,污渍、颗粒、划伤等表面缺陷等。

玻璃基板在包装前,需要对各项品质进行最终的检查,同时,缺陷的种类识别也是调整优化生产工艺的重要依据。因此,为了在保证生产效率前提下提高缺陷检出率,基于机器视觉技术[2-3]的光学检查设备是玻璃基板缺陷检查的最好的选择。玻璃基板是一种透明、超薄的板状器件,针对这一特殊性,研发出许多玻璃基板缺陷检查相关技术,如边部缺陷检查、内部缺陷检查、玻璃基板表面颗粒检查。为适应超薄玻璃及高世代玻璃生产需求,针对其特殊性,又研制出适用于超薄玻璃基板的上表面进行异物检查的技术及适用于高世代玻璃基板缺陷检查的装置。本文通过对玻璃基板缺陷检查相关技术进行介绍,旨在为玻璃基板缺陷检查的研发供技术参考及设计思路,促进玻璃基板行业的进一步发展。

1 边部缺陷检查

边部检查主要检查玻璃基板边部缺陷,如:掉片、裂纹、烧边、过磨、欠磨等。通过摄像头成像原理将边部状况拍摄成图像,通过内部程序处理后,将判定结果显示在计算机上。

玻璃边部检查设备具体包括[4]:拍摄单元、照明单元、第一反光单元,拍摄单元拍摄基板边缘的第一侧表面,照明单元用于对基板边缘照射光,反光单元在基板边缘的另一侧,拍摄单元通过第一反光单元能够拍摄到基板边缘的第二侧表面的图像,计算机程序通过高、低通滤波器及Sobel滤波器对图像进行处理,将处理后图片与缺陷图片库中图片进行比对,得出最终检查结果,同时,玻璃边部检查设备的安装位置并不会受到基板传送装置等其他结构的限制而具有便于安装的效果。

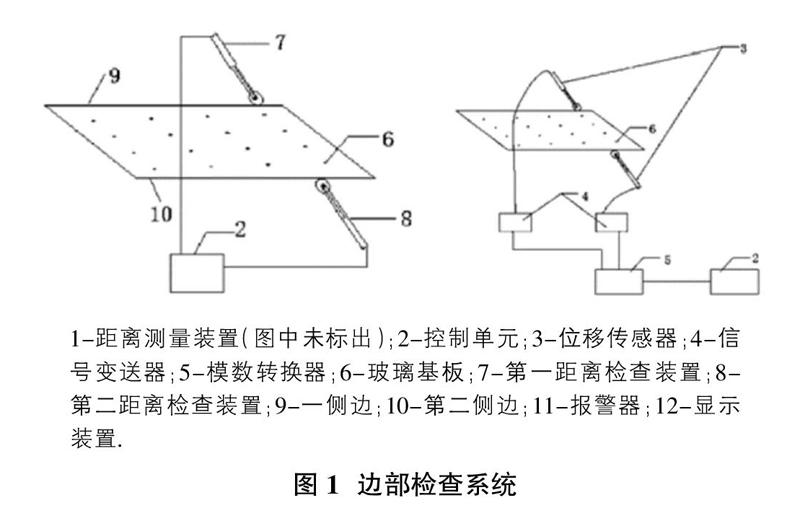

在玻璃基板传输过程中,边部有缺口等瑕疵的玻璃基板极易出现破碎,清理碎玻璃会降低生产效率,而且形成的玻璃粉尘容易造成后续相当数量的玻璃表面颗粒增多,需针对此问题开发相应技术。图1为研制的另一种边部缺陷检查设备[5],具体包括:距离测量装置,用于测量所述玻璃基板的侧边与所述距离检查装置之间的距离;以及控制单元,用于接收所检查的所述玻璃基板的侧边与所述距离检查装置之间的距离并使其与预设值相比较,在所述玻璃基板的侧边与所述距离检查装置之间的距离超出该预设值时,确定所述玻璃基板的侧边存在缺陷。图1所示设备可以在玻璃基板运送过程中检查出侧边的缺陷,有效防止带有缺陷的玻璃基板进入下一工序段。

2 内部缺陷检查

玻璃基板的品质要求非常严格,尤其对于内部缺陷,所以必须严格控制玻璃基板内部缺陷的产生,去掉带有缺陷的玻璃,以达到稳定的玻璃品质,同时对缺陷出现位置进行准确定位,将缺陷位置信息反馈前工程生产工序,技术人员可通过缺陷位置,方便准确找出应对策略,提高玻璃生产良率。玻璃基板内部缺陷检查系统[6]如图2所示,其包括对称设置在玻璃基板上下兩侧的光源发射装置、与光源发射装置配套的采集成像装置及与采集成像装置相连接的装有控制管理程序的工控机,通过此检查系统,在相同的光源和照明方式下,对同一区域进行检查。将对同一缺陷检查结果的参数按照相关几何原理和光学知识,如下述计算公式,通过计算,快速确定玻璃基板的内部缺陷所处玻璃基板厚度方向的高度位置,提高了检查系统的功能,同时也提高检查设备自动化程度。

h=(vt+T)/2

其中,公式中h是缺陷在玻璃基板的高度位置,v是玻璃基板的传送速度,t是对缺陷取像的时间差,T是玻璃基板的厚度。

另,一种皮带上设有气孔,喷气装置喷出的气体方向正对着气孔向上,在基座一侧的刻有坐标的模板,与图2设备结合一起使用,可以快速查找出玻璃上的缺陷位置,使得查找处理缺陷时间大为缩短,便于迅速做出反应,避免产品擦划伤,大大提高了生产效率。

3 玻璃基板表面颗粒检查

玻璃基板在客户端的制程中,要通过薄膜黄光蚀刻、剥膜以及印刷涂布、密封、贴附、压合、组装、测试等程序。其中多道工段是在严格的洁净条件下完成的,玻璃基板表面颗粒度超标会导致产品性能低下,出现膜破、黑缺及亮度不均等缺陷,有时还会严重污染到設备,造成运行成本增加,进而影响到整个面板生产良率[7]。

3.1 玻璃基板表面颗粒检查技术

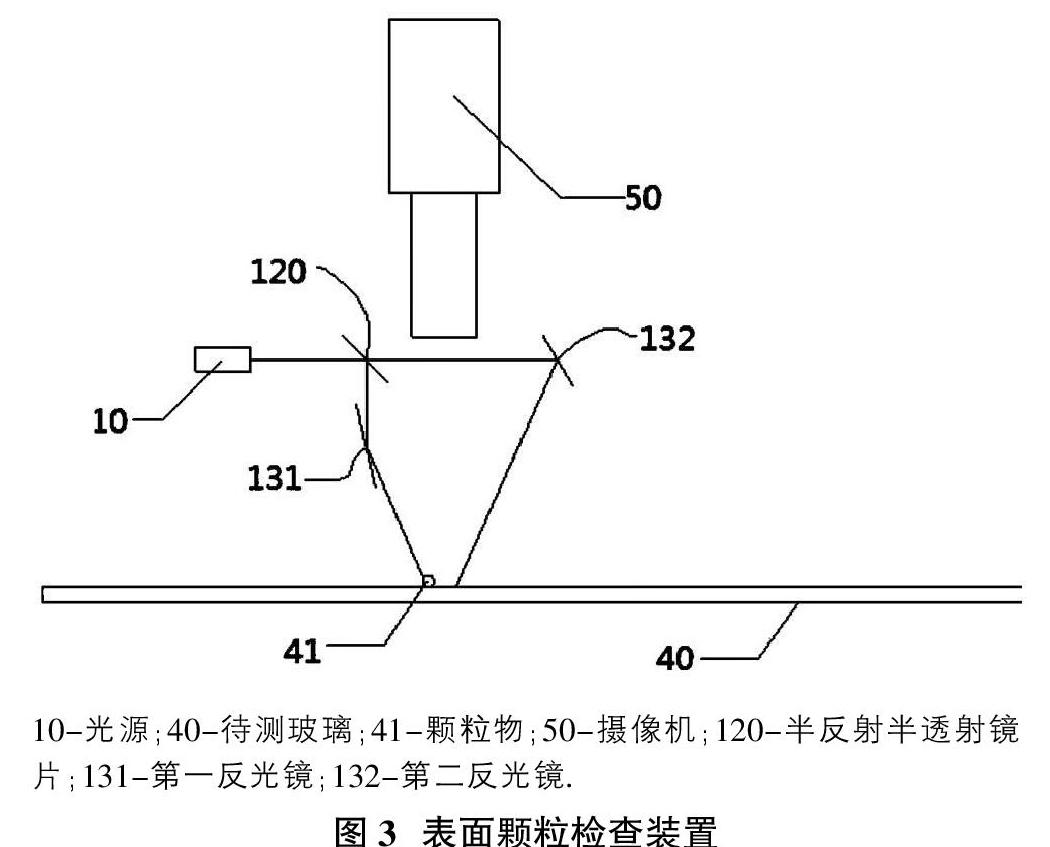

由于颗粒很小,通常采用的是光的散射法原理,最灵敏的检出1um的颗粒物。然而,1um颗粒物散射的光线极少,需要非常高灵敏度的摄像机才能满足要求。新开发的检查技术如图3所示,该设备包括:光路结构、摄像机以及处理器,光路机构用于在待测玻璃表面形成相互平行的第一照亮带和第二照亮带,满足干涉条件后,在摄像机上拍摄到第一照亮带与第二照亮带形成的干涉条纹的图像,通过处理器分析干涉条纹的图像,进而判断待测玻璃表面上是否存在颗粒[8]。

通过图3检查装置可以实现对平板玻璃表面颗粒度进行检查,其灵敏度更高,有利于检查更细小的颗粒物,提高检出微小颗粒的效率。

3.2 超薄玻璃基板表面颗粒检查技术

随着玻璃基板厚度变的越来越薄(≤0.3mm),在进行实际检查的时候,由于玻璃基板厚度变薄其透光性较强,而相机的镜头景深很难进一步缩小,且价格昂贵。另外采用高倾角发射的漫射光源时,由于光线透射玻璃基板,如果下表面存在缺陷并在线阵相机的扫描范围内,当光线对颗粒进行照射并发生漫反射时,线阵相机也会将下表面的颗粒计入上表面的检查结果中,造成上表面颗粒尺寸和数量被误判,无形中降低了良品率[9]。急需一种表面颗粒检查设备来满足上述超薄玻璃上颗粒的检查要求,一种超薄玻璃表面颗粒检查装置,具体包括发射光线的光源装置、成像装置及配套有管理程序的工控机,其光源装置发出的入射光线在玻璃基板上表面的入射角α≤45°,当光源发射的光通过超薄玻璃表面时,玻璃基板上、下表面的异物成像,数字化数据传送到工控机上,借助设备中的程序对两套成像进行灰度值的强弱变化对比得出颗粒处于上表面还是下表面。利用小角度暗场照明,通过减小入射角,降低线阵相机对玻璃基板下表面的取像区域,通过后续测试、对比等操作可准确确定缺陷的大小、位置,并进行分类,有效降低了误判率。

4 高世代玻璃基板检查装置

检验人员对整张玻璃进行一次检验,实现玻璃基板的全面检验。但目前的人工检查用的设备只适用于低世代玻璃基板,即G5,G6等玻璃基板,而随着高世代玻璃基板技术发展,尺寸大于2500×2200mm的玻璃基板,即G8及以上玻璃基板,如仍然仅仅利用玻璃基板四边边缘的无效区进行支撑,就会产生诸多问题:由于玻璃尺寸增大,其重量也随之增加,而玻璃基板的厚度一般都比较薄,且柔性和韧性较好,此方案已经无法实现玻璃基板的支撑。图4所示的高世代玻璃基板人工检查装置[10],可满足高世代玻璃基板的人工检查,该装置包括基座、设置在基座上的检验机架以及设置在检验机架上的待检玻璃基板支撑装置,其中基座和检验机架之间的水平位移机构以及均匀阵列设置在基座上端面的顶杆机构。工业机器人将待检玻璃基板水平放置在顶杆机构上,顶杆机构下落,使待检玻璃基板落在玻璃基板支撑装置中的支撑顶杆上,对待检玻璃基板进行定位和固定后,旋转定位机构将玻璃基板支撑装置逆时针旋转80°后进行锁死,检验人员对待检玻璃基板的半部分进行人工检验;当检验完成后,水平移动机构将玻璃基板支撑装置返回到原位,旋转定位机构将玻璃基板支撑装置顺时针旋转160°后进行锁死,对剩下的半部分进行检验,完成一张玻璃基板的人工检查,以此类推。

通过上述检查装置解决了高世代玻璃基板尺寸大、人工检验难的问题,较为方便、快捷的实现了高世代玻璃基板的人工全面检验,满足高世代玻璃基板人工检查要求。

5 结语

玻璃基板缺陷检查基础技术已形成,随着玻璃基板的更新换代,将会有更多新的缺陷检查问题需要解决,希望通过上述玻璃基板缺陷检查技术的介绍,能给后续研发提供一些设计思路,满足更多的、不同种缺陷检查需求,推进玻璃基板检查技术行业的快速发展。

参考文献:

[1]李青,郑权,王丽红,等.平板显示玻璃基板技术概论[M].河北科学技术出版社,2017.

[2]David A.Forsyth and Jean Ponce,林学阎,王宏等译,计算机视觉—种现代方法[M].电子工业出版社,2004.

[3]李青,袁凤玲.机器视觉技术在玻璃基板缺陷检查设备中的应用[J].玻璃与搪瓷,2016,44(3):26-31.

[4]东旭科技集团有限公司,东旭集团有限公司.基板边部检查设备[P].中国:ZL201720552649.3,20171205.

[5]东旭科技集团有限公司,东旭集团有限公司.玻璃基板边部检查装置[P].中国:ZL201721056128.5, 20180316.

[6]芜湖东旭光电科技有限公司,东旭集团有限公司.液晶玻璃基板生产线缺陷检查装置[P].中国:CN 201410167268.4,20150527.

[7]王丽红.液晶玻璃基板生产中颗粒度的控制[J].玻璃与搪瓷,2014,42(6):23-26,36.

[8]李青,高俊杰,李赫然,等.颗粒叠加图在液晶玻璃基板工艺对策中的应用[J].制造业自动化,2016,38(12):20-22.

[9]李青,周波.超薄玻璃基板表面颗粒检查的方法研究[J].自动化技术与应用,2017,36(1):119-122.

[10]东旭科技集团有限公司;东旭集团有限公司.一种高世代玻璃基板的人工检验装置[P].中国:ZL 201520799285.X, 20160309.