哈萨克K油田油井堵塞物分析及解堵技术研究

2019-07-10李燕豆宁辉姚二冬

李燕,豆宁辉,姚二冬

(1.中国石化石油工程技术研究院,北京100101;2.中国石油大学(北京)非常规油气科学技术研究院,北京100101)

K油田位于哈萨克斯坦西部,1998年正式投入开发,油田主要储层为中侏罗统(J2),平均埋深2600~3160 m,孔隙度范围13.2%~17.8%,渗透率范围为1~78 mD,地层温度为102~115 ℃,非均质性较强,属中低孔、中低渗储层。原油密度0.81~0.82 g/cm3,原油黏度 1.5~10.3 mPa·s,原油性质较好,属于正常温度、压力系统的砂岩边水油藏[1]。2017年以来,油藏原油产量不断下降,井下油管、套管出现了较为严重的作业后堵塞问题,严重影响了油井正常生产。有必要开展井下堵塞原因分析及防治对策研究,为解堵和相关开发方案制定提供技术支撑。因此,需要基于水样分析、井口井下堵塞物分析和储层特征分析,阐明油井堵塞的原因及机制,开展堵塞物溶蚀和解堵实验,筛选出安全、高效、经济并环保的解堵液。

通过全面分析K油田的储层特征,锁定了堵塞的潜在可能,然后使用大型仪器针对堵塞物样品进行鉴定,确认了堵塞物类型,最后优选出了一种螯合能力强、与氢氟酸配伍性好的弱酸性高温解堵液体系,通过室内实验研究了解堵液体系的溶蚀能力和腐蚀控制性能。

1 潜在堵塞原因分析

油井堵塞情况多样,堵塞原因各不相同。从目前文献报道的结果来看,堵塞情形可精细划分为以下8种情况:天然气水合物堵塞[2];沥青质沉积[3];结蜡[4];结垢(FeS和CaCO3等)[5];地层出砂[6];机械落物;入井有机物堵塞(聚合物,缓蚀剂等)[7];结盐[8]。K油田储层中孔低渗,易发生储层损害,造成堵塞。储层温度较高,含水含气,需对温度、气、水、油和岩石矿物进行潜在堵塞分析,结合上述的文献报道情况,梳理出可能的堵塞情形,为下一步堵塞原因分析和堵塞物鉴定提供方向性指导。

1.1 地层水分析

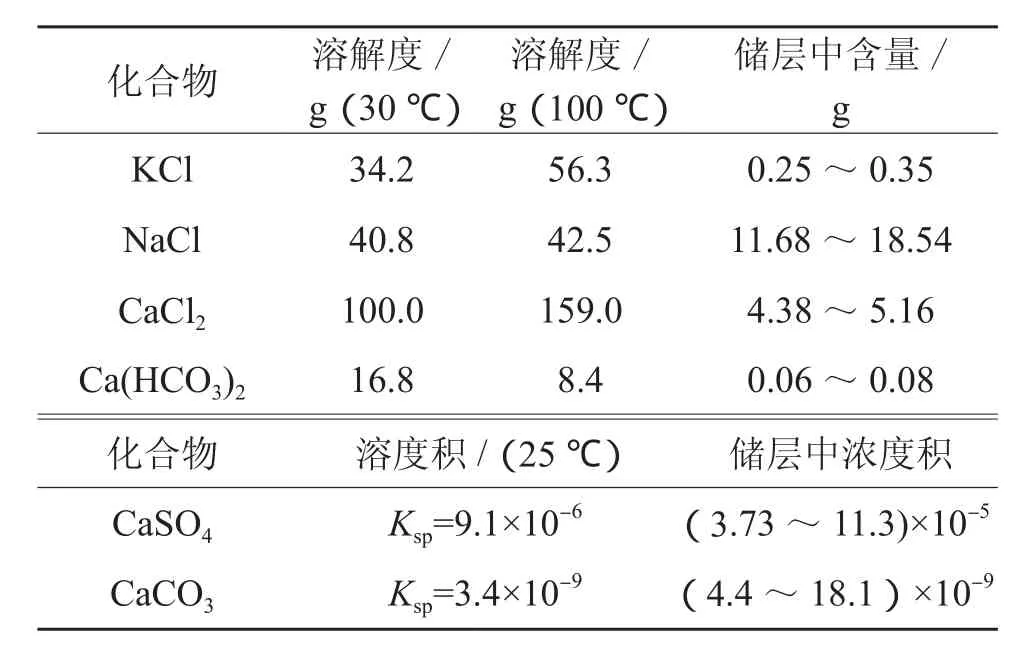

地层水的结垢往往是井底堵塞的重要原因。K油田地层水矿化度高达1.4×106mg/L左右,盐含量较大,钙离子含量在1.1×105~1.8×105mg/L,潜在结垢风险巨大。需要对其进行理论计算,推测盐析和结钙垢的可能。如表1所示,氯化钠、氯化钾和氯化钙在地层水中的含量远远小于30 ℃和100 ℃下的溶解度,氯化钠和氯化钙之类的盐无论在储层还是地面条件下,均远未达到饱和,不会发生盐析。由于钙离子含量高,对硫酸钙和碳酸钙浓度乘积进行计算,发现超过其溶度积Ksp,易于发生结垢,风险非常大。

表1 沉淀和盐析是否发生的理论计算表

1.2 气体分析

酸性气体如CO2和H2S往往是腐蚀剥离油套管铁材质的重要原因,还可以与钙离子和铁形成碳酸钙、碳酸铁和各种形式的硫化铁垢,可产生堵塞物。酸性气体的腐蚀与否,往往与其分压息息相关。如表2所示,K油田H2S含量为0,无H2S腐蚀,无生成FeS垢的可能。CO2分压大于0.021 MPa,具有油套管腐蚀剥离铁屑的可能。储层中CO2分压较大,溶液pH=5.0左右,呈现弱酸性,当井筒中CO2分压降低,酸性降低,将诱发CaCO3和FeCO3结垢,风险较大。

表2 三种气体分压计算

1.3 其他分析

蜡和沥青质堵塞是井底或者井筒堵塞的重要原因,该堵塞物为有机堵塞,是否产生与原油性质关系较大。对K油田的几个层位油组分进行考察发现,蜡含量约20%,熔点较高(65 ℃),目前井口温度较高,尚无结蜡风险。当井口温度较低时或者作业注入大量地表水时,容易在管柱或者井底形成蜡堵;沥青质含量0,无堵塞和储层损害的可能。

微粒运移和储层矿物二次反应沉淀,是井筒堵塞的又一重要原因。黏土水化膨胀往往是储层微粒运移的主要诱发因素,K油田几口典型井储层黏土含量较高(9%~34%),蒙脱石容易吸水膨胀,绿泥石(6%~20%)容易在酸化后发生氢氧化铁二次沉淀,方解石(0~15%)容易在土酸酸化后产生氟化钙沉淀堵塞储层,也存在一定的风险,总体风险较小。

2 油井堵塞物鉴定

将现场取得堵塞物,根据肉眼分辨为3类:铁锈、盐和泥质,分别进行实验研究。

2.1 铁锈样品鉴定

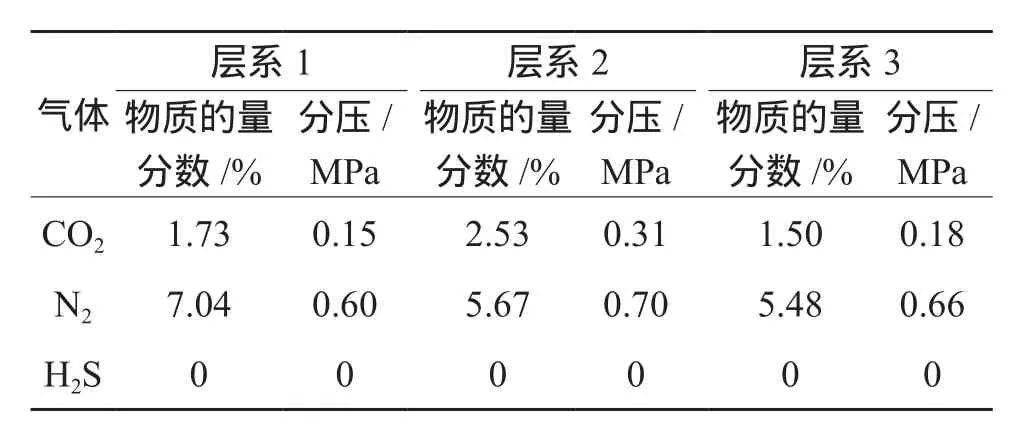

观察显示(图1),3个样品主体是红棕色的铁锈和少量垢。对3个铁锈样品进行X射线荧光(XRF)元素分析可知(表3),样品表现出较为一致的结果,主体为铁元素,其次含有钙、氯、硅和硫,推测为氧化铁、碳酸钙和硫酸钙。

表3 1#、7#和2#锈块XRF元素分析 %

图1 1#、7#和2#锈块外观(从左到右)

2.2 盐块鉴定及溶解实验

盐块样性质类似石盐,加入水中可溶(图2)。进行XRD鉴定,显示化学成分是100%的氯化钠。

图2 7#盐块(左)及加入水中后(右)

2.3 泥质垢鉴定

泥质垢样,可以观察到油泥和水份(图3);烘干后XRD测试结果显示28%是石盐,剩下72%是铁的氧化物FeO(OH)(表4),主要以三价铁为主,和泥质的判断出入较大,但与垢样褐色的外观相符合。

表4 7#泥质样X射线衍射数据

图3 7#泥质样

3 解堵液开发思路实验研究

确定堵塞物主体为铁的氧化物,需要对其进行溶解,但出于保护油套管的目的,必须保证解堵液不能溶解油田管线钢材N80。

3.1 盐酸溶解实验

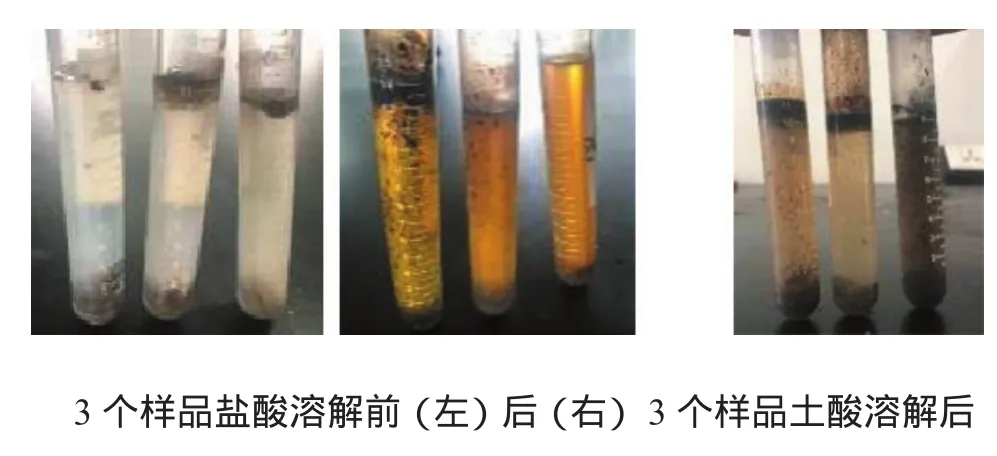

首先,对2#、1#铁锈和7#泥质垢进行烘干,然后进行盐酸溶解实验,结果如表5所示。烘干实验显示,泥质垢中含有可挥发组分,约11%;烘干3个样品后,加入盐酸,瞬间产生较多气泡,说明垢样表面含有少量碳酸岩;盐酸在90 ℃溶解2 h后的溶解率约20%~40%,距离目标60%的溶解率仍有一定差距。

表5 垢样120 ℃烘干后失水率及盐酸溶解率

观察显示,3个样品溶解后液体颜色为黄色(图4),说明铁锈主体为三价铁。溶解后垢样形貌基本没有变化,说明只是部分溶解,延长时间可以进一步提高溶解率。

图4 2#、7#和1#垢样盐酸与土酸溶解实验照片

3.2 土酸溶解实验

对2#、1#铁锈和7#泥质垢进行烘干,进行土酸溶解实验,结果如表6所示。土酸溶解后,溶液颜色为无色(图4),再次说明铁锈主体为三价铁,与氟离子络合后显无色;土酸具有比盐酸更好的溶解性,溶解率达60%~90%,说明土酸中的HF的络合作用可以帮助加速溶解(表6);溶解后观察显示,残余物仍为铁屑或者泥质,说明溶蚀率仍然有进一步提升空间。

表6 垢样120 ℃烘干后失水率及土酸溶解率

根据堵塞物鉴定结果,堵塞物特点为:铁的氧化物+石盐。石盐易溶于清水,只需保证解堵液矿化度较低即可解除这部分堵塞;铁的氧化物可以溶于酸,络合剂加快铁的氧化物溶解,前期土酸已经取得了60%~80%的溶解率,可考虑使用。因此,可针对性的研究2种体系:其一,土酸+缓蚀剂体系,通过缓蚀剂降低对油田油/套管腐蚀;其二,弱酸+络合剂+缓蚀剂体系,该体系酸性弱,腐蚀较弱,可通过络合剂加快溶解,克服溶解速率不足的弱点。最终实现溶解铁锈不溶解铁的目的。对于土酸+缓蚀剂体系,主要难点在于对缓蚀剂要求极高,控制铁的腐蚀是关键,对于弱酸+络合剂+缓蚀剂体系,优选络合剂不易,提高溶解速率是关键。

4 解堵液体系优选

根据上述思路,配制解堵液基液体系3种,分别为:土酸体系12%HCl+3%HF、络合酸体系10%CA-2+1.5%HF和 10%CA-5+1.5%HF。 其 中,CA-2是氨基多羧酸类络合酸,CA-5是有机磷酸类络合酸,均购买自科麦仕油田化学品有限公司。将基液体系与6种缓蚀剂组合,观察解堵液体系对堵塞物溶蚀情况和腐蚀速率。

4.1 基液优选

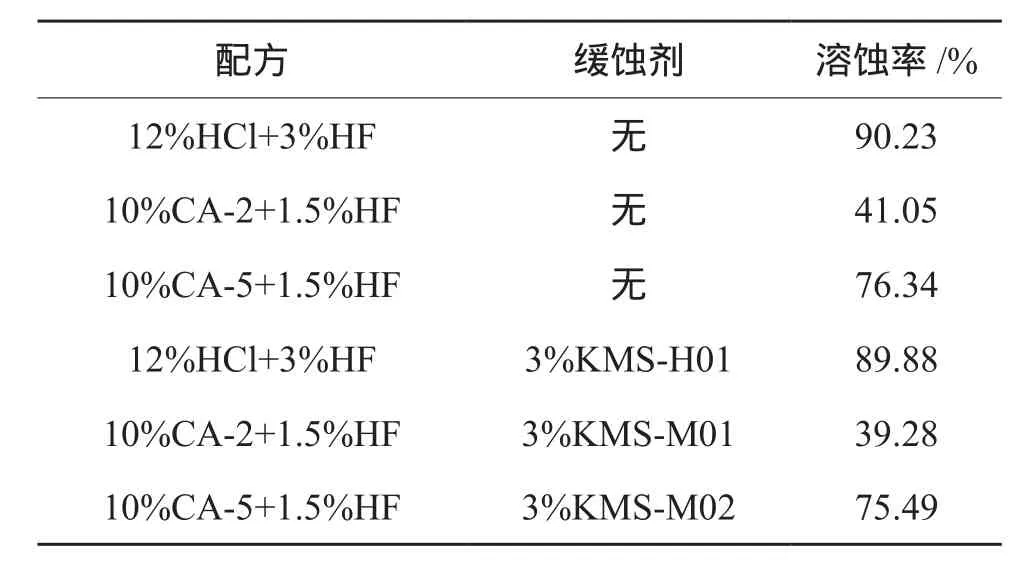

首先,使用3种解堵液体系进行高温溶解实验(表7),实验操作方法按标准执行[9]。与表6溶蚀实验结果类似,土酸的溶蚀率可达90%,弱酸性的络合体系10%CA-1+1.5%HF也达到了76.34%的溶蚀率,可作为解堵剂使用。10%CA-5+1.5%HF效果较差,溶蚀率只有41.05%,无法作为解堵剂使用,这可能与氨基多羧酸体系酸性最弱有关。挑选3种缓蚀剂,加入到解堵液基液中,堵塞物的溶蚀率基本持平,说明缓蚀剂对溶蚀实验基本无影响,可随机组合。

表7 120 ℃下3种解堵液体系溶蚀2 h结果

4.2 缓蚀剂优选

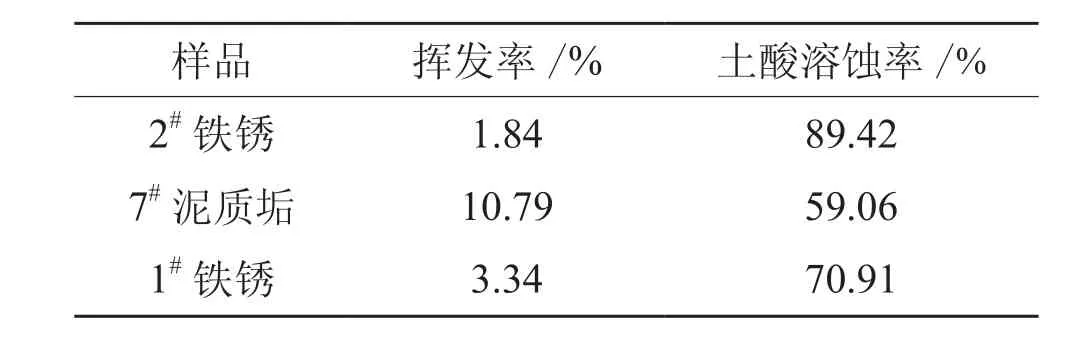

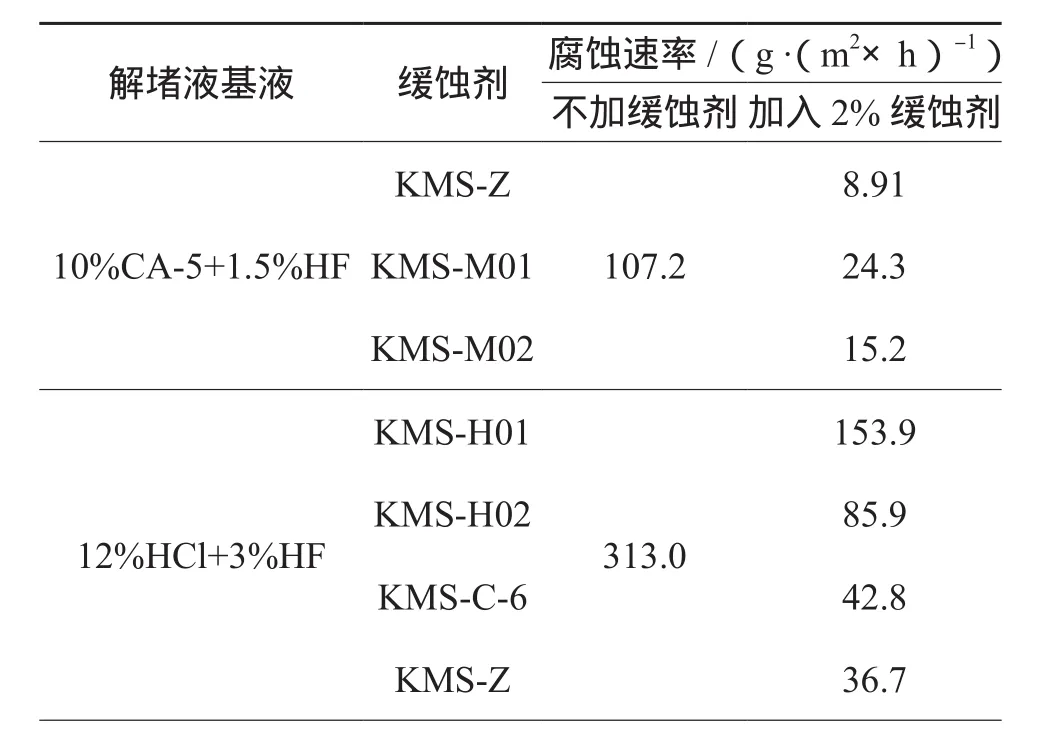

针对6种缓蚀剂,根据腐蚀行业标准[10]进行粗筛,所用的钢片为N80钢片,温度为120 ℃,缓蚀剂加量均为2%,所得数据列于表8。从腐蚀速率可以看出,10%CA-5+1.5%HF解堵液,不加缓蚀剂时,腐蚀速率较大,说明该络合酸体系腐蚀性较大;加入购置的3种HF酸缓蚀剂后,腐蚀速率均大幅降低,尤其是KMS-Z缓蚀剂,腐蚀速率8.91 g/(m2×h),可超过行业一级标准,能够很好地控制腐蚀,可作为优选的缓蚀剂。从腐蚀形态上看(图5),不加入缓蚀剂,腐蚀后的钢片质量损失较大,表面坑坑洼洼,发生点蚀,加入缓蚀剂后表面光滑,尤其以KMS-Z效果最好。

表8 120 ℃两种体系腐蚀速率评价

图5 120 ℃ N80钢片腐蚀前后图片

同样,对于土酸体系12%HCl+3%HF,不加缓蚀剂时,腐蚀速率巨大,在加入2%的盐酸缓蚀剂后,腐蚀速率仍然在40 g/(m2×h)以上,缓蚀效果较低,可能与体系中HF浓度较大,缓蚀剂类型不匹配有关。加入10%CA-5+1.5%HF体系优选的缓蚀剂KMS-Z后,腐蚀速率有所降低,但仍然高于腐蚀行业三级标准(25~30 g/(m2×h)),这可能与土酸溶蚀后三价铁的氧化性有关。从腐蚀前后图片(图5)来看,不加缓蚀剂时,钢片表面坑坑洼洼,点蚀严重,加入缓蚀剂后可改善腐蚀形态,表面变的光滑,说明缓蚀剂起到一定的效果[11-12]。

4.3 解堵液效果验证实验

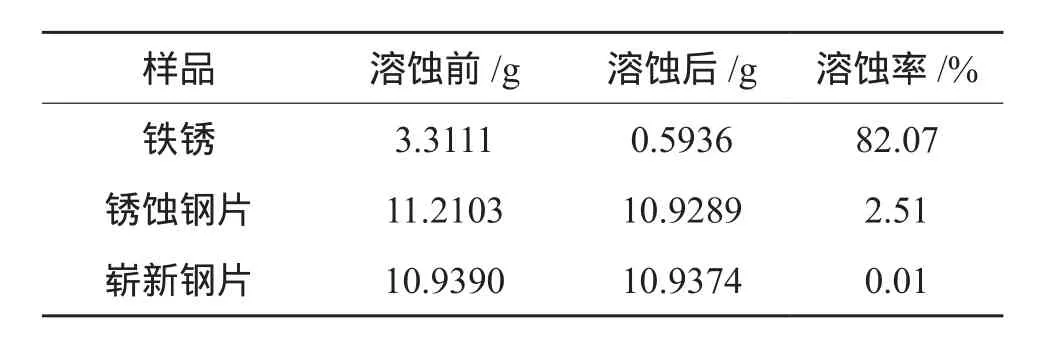

根据优选的配方10%CA-5+1.5%HF+2%KMS-Z,设计室内试验,以便进一步验证体系的有效性。实验过程如下:①取样堵塞物、收集已经锈蚀钢片和崭新钢片(图6),称重;②配制解 堵 液 体 系 10%CA-5+1.5%HF+2%KMS-Z,将上述3种材料加入高压反应釜中,5 MPa,120 ℃反应2 h;③ 冷却,过滤,将上速3种材料称重,数据见表9。

图6 解堵液溶解后的锈蚀钢片和崭新钢片(左)以及铁锈溶解后溶液

表9 120 ℃优选解堵液配方对铁锈、锈蚀钢片和崭新钢片的溶蚀率

结果显示:优选的解堵液10%CA-5+1.5%HF+2%KMS-Z对崭新钢片基本无溶蚀作用(图6左),溶蚀率低于0.01%;对锈蚀的钢片,可以很好地溶解表面的铁锈,溶蚀率为2.51%;对碳钢铁锈样品有着高达82%的溶蚀率(图6右,淡黄色为缓蚀剂颜色)。缓蚀剂可以附着在金属铁的表面,聚合形成薄膜,阻碍酸液和碳钢的反应,保护油套管。而在堵塞物表面,缓蚀剂无法形成薄膜,酸液与氧化铁等堵塞物充分反应,实现解堵。因此,解堵液即能保护油套管而又达到能溶蚀堵塞物的目的。

5 结论

1.通过储层特征分析、堵塞物样品化验和室内实验,证实了K油田油井作业后的堵塞物主体为三价铁的氧化物和石盐。CO2在汽水的条件下腐蚀剥落油套管可能是堵塞发生的重要原因。

2.通过溶解评价实验,优选出络合酸体系10%CA-5+1.5%HF+2%KMS-Z作高温解堵液体系,其耐温达120 ℃,2 h对堵塞物溶蚀率可达82%。该体系既可有效溶蚀堵塞物,又能够控制腐蚀速率好于行业一级标准,保护管柱,具有潜在的应用前景。