钻井液对裂缝性地层气侵的影响模拟研究

2019-07-10方俊伟朱立鑫罗发强张俊王永黄维安牛晓

方俊伟, 朱立鑫,罗发强,张俊,王永,黄维安,牛晓

(1. 中国石化西北油田分公司石油工程技术研究院,乌鲁木齐 830011;2. 中国石油大学(华东)石油工程学院,山东青岛 266580)

在油气开发钻井过程中,钻遇多裂缝、溶洞地层时,钻井液会发生漏失,同时地层中气体侵入井筒,导致井筒液柱压力降低,进一步可引发溢流甚至井喷事故[1]。塔中北坡顺南区块奥陶系碳酸盐岩地层地质条件复杂,裂缝发育,主要为0.1~2 mm微裂缝,并发育宽度大于2 mm的大裂缝,频发置换性气侵,常伴随溢漏同存的现象,对井控是非常大的挑战。现场常用超细碳酸钙、海泡石矿物短纤维、果壳类纤维素、纳米二氧化硅材料等常规封堵材料进行封堵[2]。为了提高封堵效率,及时封缝堵气,需要对置换气侵发生过程及其影响进行分析。国内外关于钻遇裂缝重力置换气侵对裂缝稳定性的影响研究较少[3-5],在实验室内难以直接观测重力置换气侵对裂缝开口的影响,因此采用ANSYS Fluent软件模拟气侵过程[6-7]。气侵时裂缝内到井筒由钻井液的单相流变为气液两相流,气侵过程遵循气液两相流流动规律。可根据连续性方程与动量方程进行求解[8-11],分析不同条件下的侵入速度以及裂缝开口的动压力。

1 建立裂缝地层气体进入井筒模型

采用ANSYS Fluent流体力学软件,建立多相流模型,模拟该置换过程,分析气侵的速度与裂缝开口处的动压。井筒直径162 mm,钻柱直径138 mm,高1000 mm,裂缝长宽高分别为1000 mm、2 mm、600 mm,裂缝形态为垂直平板状。采用VOF模型进行模拟分析,气侵时地层气体进入井筒,井内循环流体由钻井液的单相流动变为钻井液与气体混相的气液两相流动,此时环空流体的热传递系数将会随气液两相流流型的不同而发生变化。

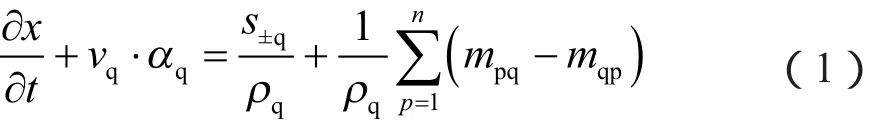

在VOF模型中,针对多相流体积分数的质量方程的求解可以对相间界面进行定位。对于第q相,体积分数表达式见式(1)。

式中,Vq为第q相的速度,αq为第q相的体积分数,Saq为q相的源相,mpq为p相到q相的质量传递,mqp为q相到p相的质量传递。应注意的是,上述方程不是主相的求解,主相体积分数的求解如式(2)。

属性是由流场中不同控制体内的分相确定的。在两相体系中,若使用下标a和b表示,并且第二相的体积分数被定位跟踪,则每一单元中的密度表达式为式(3)。

一般对n相系统,体积分数的平均密度为式(4)。

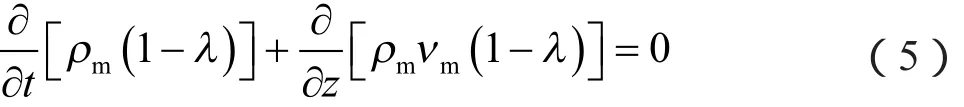

气侵时,裂缝与井筒相连处的流体流动由单相流转变为气液两相流,过程遵循气液连续相方程和动量方程。液相连续性方程见式(5)。

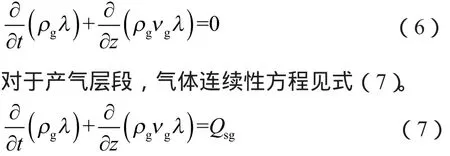

对于非产气层段,气体连续性方程见式(6)。

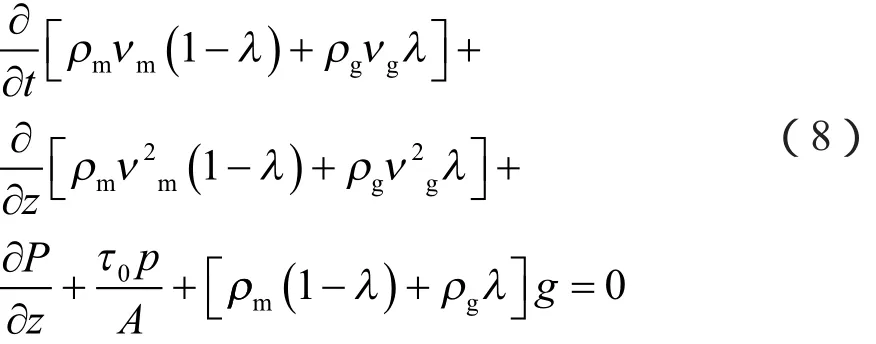

气液两相动量方程见式(8)。

式中,ρm为钻井液密度,kg/m3;νm为钻井液速度,m/s;ρg为气体密度,kg/m3;νg为气体真实速度,m/s;λ为含气率,无量纲;Qsg为井底进气速度,m3/s;p为节点压力,MPa,τ0为流体与管壁之间的剪切力,N/m2。

2 不同钻井液条件下的置换气侵模拟

2.1 气侵模拟的具体工况

模拟某井的实际工况:井深约7000 m,地层温度为180 ℃,压力约为105 MPa。在钻井作业过程中,钻遇地层深处的裂缝带,假设裂缝发育较为均匀,呈长平板状。裂缝内存在大量超临界气体,其主要成分为甲烷。在裂缝中的高温高压(180 ℃,105 MPa)环境下,甲烷的基本物性参数如下,密度为266.9 kg/m3,黏度为0.0361 mPa·s。

使用Gambit软件进行前期建模和网格划分,建立了井筒与裂缝的三维模型。模拟井筒的井身是上下直径相同的圆柱体,考虑到发生气侵和漏失的深度多在五开钻进过程,因此井筒尺寸分别为五开使用的钻头尺寸和钻柱尺寸。三维模型的坐标原点和模拟井筒底部圆心重合;模拟裂缝是具有一定厚度的平板,与井筒垂直相交。钻头直径为149.2 mm,钻柱直径为137 mm,考虑到1%~10%的井径扩大率,取8%的井径扩大率用于计算,井筒直径为162 mm。本研究首先模拟了在现场工况下2 mm垂直缝的气侵过程,现场工况的压差为1 MPa,排量为24 L/s,钻井液密度为1.5 g/cm3,黏度为45 mPa·s,流速为4.42 m/s。然后在此基础上改变钻井液的密度、黏度、排量,探究钻井液性能变化带来的影响。根据气侵发生过程,截取了气体相图随时间的动态图像,直观地表明气体侵入井筒与钻井液的漏失过程模拟不同条件下的气侵规律,气侵发生过程的相态云图如图1至图9(图中颜色表征的是裂缝中气体的百分含量,蓝色表示体积分数值0,红色表示体积分数值为1,钻井液与气体体积分数总和为1,故蓝色最深处的钻井液液相含量最高)。

2.2 现场工况模拟

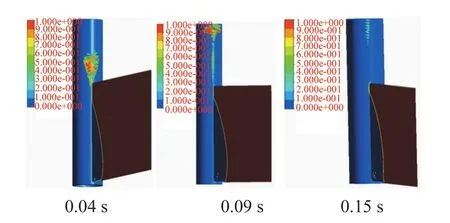

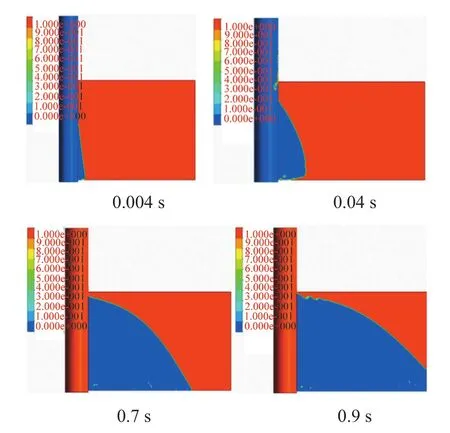

从图1可以直观地观察到钻井液与气体的置换过程,在前0.5 s内速度较快,之后钻井液的漏失较缓慢,与气体的压差减小,慢慢达到平衡。接近1 s时的气侵速度趋于平缓,达到裂缝容量的一半。根据图2和图3,在开始瞬间至0.1 s时间内,可以看到气体侵入井筒,破碎并运移至井筒内,且靠近井筒。0.15 s之后气侵速度减慢,气体进入井筒中,靠近钻柱往上运移而非靠近井筒外壁运移。通过剖面图可以观察到气体在井筒内的运移规律。

图1 现场工况模拟下气侵模拟的侵入云图

图2 现场工况模拟下气侵模拟的气相云图

图3 现场工况模拟下气侵模拟的井筒剖面图

图4 模拟将钻井液密度提高为1.7 g/cm3的气体侵入云图

2.3 密度的影响

根据图4和图5,本组模拟将钻井液密度提高为1.7 g/cm3,与密度1.5 g/cm3的情况相比,漏失速度略快,达到裂缝一半容量的时间为0.8 s。提高钻井液密度,在同样高度差的情况下,压差加大,漏失较快,但气侵的峰值流速与稳定流速变化较小。

图5 模拟将钻井液密度提高为1.7 g/cm3的气相云图

图6 模拟钻井液黏度调为30 mPa·s的气体侵入云图

2.4 黏度的影响

由图6和图7,钻井液黏度为30 mPa·s,相比于45 mPa·s的情况,漏失量达到裂缝容量一半的时间仅为0.7 s,气侵与漏失的速度较快。这是因为黏度减小,在同样流道、压差条件下,与壁面的黏附作用减弱,流动阻力减小,因此漏失发生的更快,但气侵的峰值流速与稳定流速同样变化较小。

2.5 排量的影响

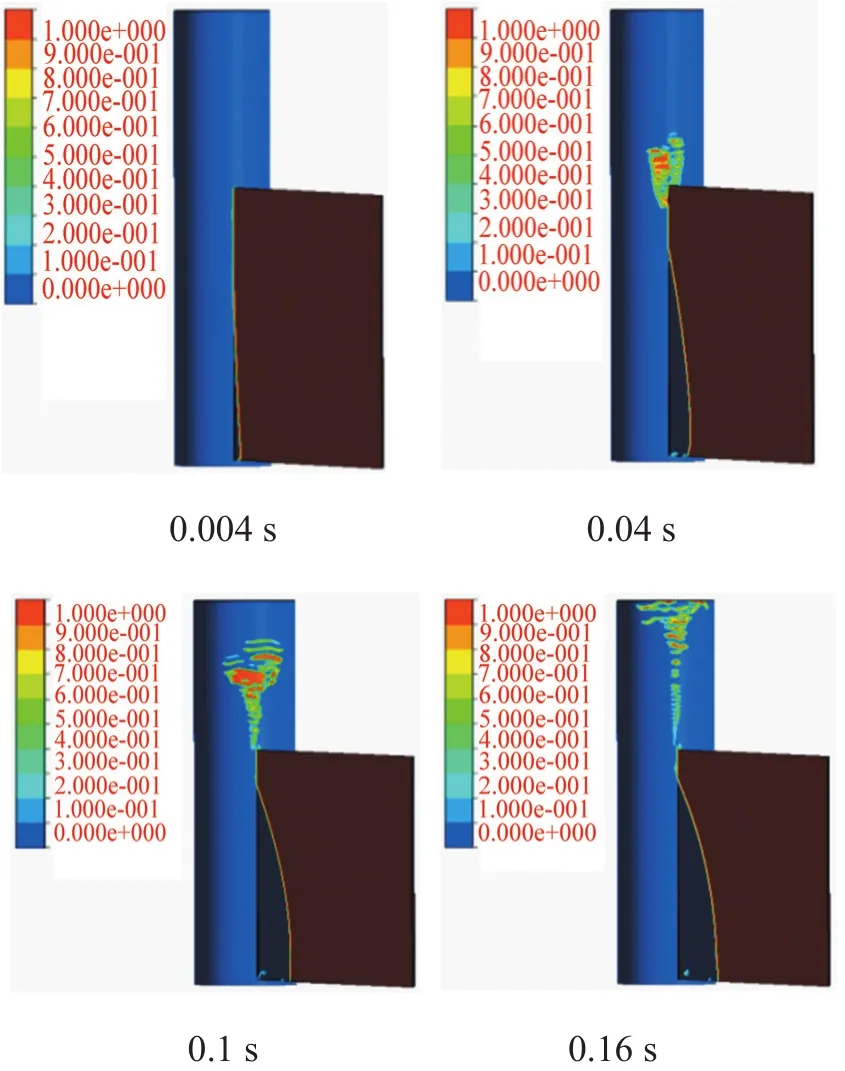

由图8和图9,钻井液排量为14 L/s,与现场工况的25 L/s相对比,在1.2 s时刻漏失量达到裂缝容量一半,因排量降低,钻井液在环空中的流速下降,流场相对而言较为平缓,因此在同样压差的条件下,气侵与漏失发生较为缓慢,气侵峰值流速为现场工况的60%,但稳定流速达到了现场工况下稳定流速的2倍。

图7 模拟钻井液黏度调为30 mPa·s的气相云图

图8 模拟钻井液排量调为14 L/s的气体侵入云图

图9 模拟钻井液排量调为14 L/s的气相云图

3 气侵状况分析

3.1 流速

在裂缝出口设置一个面用于监测气侵流速,结果如图10。气侵量越大,表明漏失量也越大。4种模拟情况中,模拟现场工况时,漏失量达到裂缝一半容量的时间为1 s,密度增加、黏度降低有利于钻井液漏失,达到裂缝一半容量的时间为0.8 s和0.7 s;排量的降低不利于钻井液的漏失,达到裂缝一半漏失容量的时间为1.2 s。模拟现场工况的气侵峰值流速为1.0 kg/s,改变密度为1.7 g/cm3时峰值流速为1.1 kg/s,相比现场工况,峰值流速变化较小,仅在发生时间上略微提前。改变黏度为30 mPa·s时峰值流速为0.95 kg/s,与现场工况的峰值流速相比差别不大,排量降低为14 L/s的峰值流速为0.6 kg/s,相比现场工况的峰值流速差值较大。

4种条件下的模拟情况都在0.05 s至0.1 s时达到流速峰值,然后迅速降至较低值,达到稳定状态。这是因为气侵发生的初始短暂时间内,压差较大,部分气体侵入井筒后裂缝与井筒的压差逐渐降低,因此流速降低达到近稳定的流速值。1 s后现场工况条件下与密度为1.7 g/cm3、黏度为30 mPa·s条件下的流速稳定在0.05 kg/s左右。仅排量为14 L/s的情形,稳定流速接近0.1 kg/s,比其他3种条件下的流速稳定值超出近1倍。

图10 不同钻井液性质条件气侵速度-时间关系图

3.2 压力

为了监测裂缝开口附近的动压,在裂缝内靠近井筒附近设置一条监测线,分别在气侵发生最剧烈的时刻,读取该监测线上的动压,可反映气侵对裂缝面的影响,动压越大,表明该点的压力波动越大,壁面不稳定性越强,见图11。

图11 不同钻井液性质条件压力-距离关系图

由图11可以看出,裂缝口附近的动压波动明显,不同钻井液条件下的动压峰值可以达到0.20~0.26 MPa。现场工况下的动压峰值为0.26 MPa,密度与黏度改变时的动压峰值分别为0.245 MPa、0.244 MPa,变化量小于6%,变化趋势基本一致,可以认为密度与黏度的变化对气侵时的动压影响较小。排量降低时的动压峰值为0.086 MPa,与现场工况的模拟结果相比降低明显,减少量达到66.9%,可以认为排量的变化对气侵时的动压影响较大。在波动的动压条件下,裂缝壁面受到的应力也在持续变化,首先会诱导裂缝宽度发生往复变化,使得裂缝发生扩展,进一步增加漏失。其次,裂缝靠近井筒部分,会在应力条件下破碎、坍塌,多条裂缝的共同作用可能使得井壁失稳,坍塌的碎屑会增加卡钻的风险,井筒扩径同样不利于钻井作业,增加井控风险。

观察各个动压图像可知,动压的峰值是在裂缝的两端出现峰值,这也表明了流体(液体、气体)是在裂缝的上下两端进入或流出,因流速较大,表现出较大的动压值。而在靠近裂缝中上部位置(0.1 m)出现了动压极小值,从该位置往上下两端动压增加。由于该点处于压力突变的位置,可以认为该点附近的井壁处于较不稳定状态,易剥落。而在上下两端动压值较高处,裂缝宽度易增加,井壁处于较不稳定状态。

4 结论

1.置换气侵发生时,由于压差较大,开始接触的瞬间流速较大,随后由于压差减小,流速逐渐降低,维持在一个较为稳定的低速状态。

2.动压的最大值在裂缝的上下两端,最小值在裂缝中上部,这3个位置的裂缝口缝宽容易增加,引起井壁失稳。

3.密度、黏度变化对动压影响不明显,对气侵速度的稳定值影响也较小,排量减小使得动压整体降低,气侵速度也减慢,有利于井壁稳定。