地铁车辆车顶吊挂元件动态试验工装设计

2019-07-09韩颖孙文静尤泰文

韩颖 孙文静 尤泰文

摘要:为研究地铁车顶吊挂元件所用连接件的连接参数和疲劳特性,设计一套地铁车辆车顶吊挂元件动态试验工装。工装固定在振动试验台上,模拟地铁车辆车顶局部吊挂梁的安装结构,测试车顶吊挂梁连接件在模拟振动环境下的连接参数,为地铁车辆常用紧固件连接参数的选定提供依据。为验证工装的力学特性是否满足试验要求,利用有限元软件校核工装强度,并在其频域内进行随机振动疲劳分析,计算结果表明工装的静强度和疲劳寿命均满足试验要求。

关键词:地铁车辆;车顶吊挂;试验工装设计;力学特性;疲劳

中图分类号:TH131.3;U270.32

文献标志码:B

文章编号:1006-0871(2019)01-0022-06

0 引 言

随着地铁车辆运营速度和载重量的不断提高,车辆关键部位连接结构的服役性能已成为影响地铁车辆运行安全的关键性问题之一。车顶是轨道车辆车体结构的四大部件之一,既要承受车辆运行时受到的纵向力和冲击力,又要承受车顶空调风道、照明设备、立柱和扶手等吊挂设备所产生的垂向载荷。因此,车顶骨架和车顶内装的制造精度、两者之间连接部分的装配质量和激励水平都直接关系到车体的结构强度。

目前,对地铁车辆车顶吊挂梁连接件连接状态的研究较少。刘艳等[1]分析吊挂元件的垫片材质、尺寸等变量单独作用和联合作用对地铁车辆上常用螺紋连接件预紧力衰减的影响程度。温楠[2]分析认为,伴随预紧力衰减,螺栓形状有不同程度的改变,给出预紧力的控制措施和螺纹连接件防松的理论方法。基于这些理论研究,需要在振动试验台上模拟车顶吊挂梁的局部安装结构,进行连接件的连接参数和疲劳特性试验,将试验结果与仿真分析结果进行对比,才能验证理论分析的正确性,并综合评价连接件的连接状态和防松效果。[3]因而,模拟车顶吊挂设备安装结构的振动测试装置必不可少。

针对地铁车辆车顶吊挂梁上大量应用的T型螺栓,设计一套地铁车顶吊挂元件动态试验工装,模拟车顶吊挂结构连接状态,并利用有限元软件校核工装强度,进行疲劳寿命分析,验证工装力学特性满足试验要求,证明该车顶吊挂试验工装设计满足地铁车顶吊挂紧固件结构优化设计测试要求。

1 工装结构设计

1.1 设计要求

工装结构设计的目的是:用扭矩扳手将T型槽用带有传感器的GB/T 37—1988 M8螺栓安装在相应的试验设备上;对螺栓施加实测得到的振动激励信号,通过传感器及其测试系统对连接件进行预紧力变化数据的采集;将试验结果与仿真结果进行对比,综合评价螺栓结构的连接状态。[4]因此,试验工装结构设计要求如下:

(1)结构设计合理。车顶边梁与内装框架之间由左右对称的多个吊挂件连接,试验工装仅模拟其中一对吊挂件。工装外框架底面应与振动试验台有足够大的安装面,以准确传递振动台产生的加速度激励。内框架(配重框)底面应有足够的面积放置模拟车顶吊挂设备质量的铁块。设计应充分利用对称性,提高振动加速度传递的可靠性。

(2)具有较高的强度和刚度。在进行静载荷试验和动载荷试验时,工装任意时刻、任意一点处的应力大小均不能超过材质的屈服极限。在进行动态试验时,工装结构不应该出现较大的变形,即工装要有较大的动刚度,才能将振动台所施加的振动激励准确传递至被测螺栓上。

1.2 工装三维模型

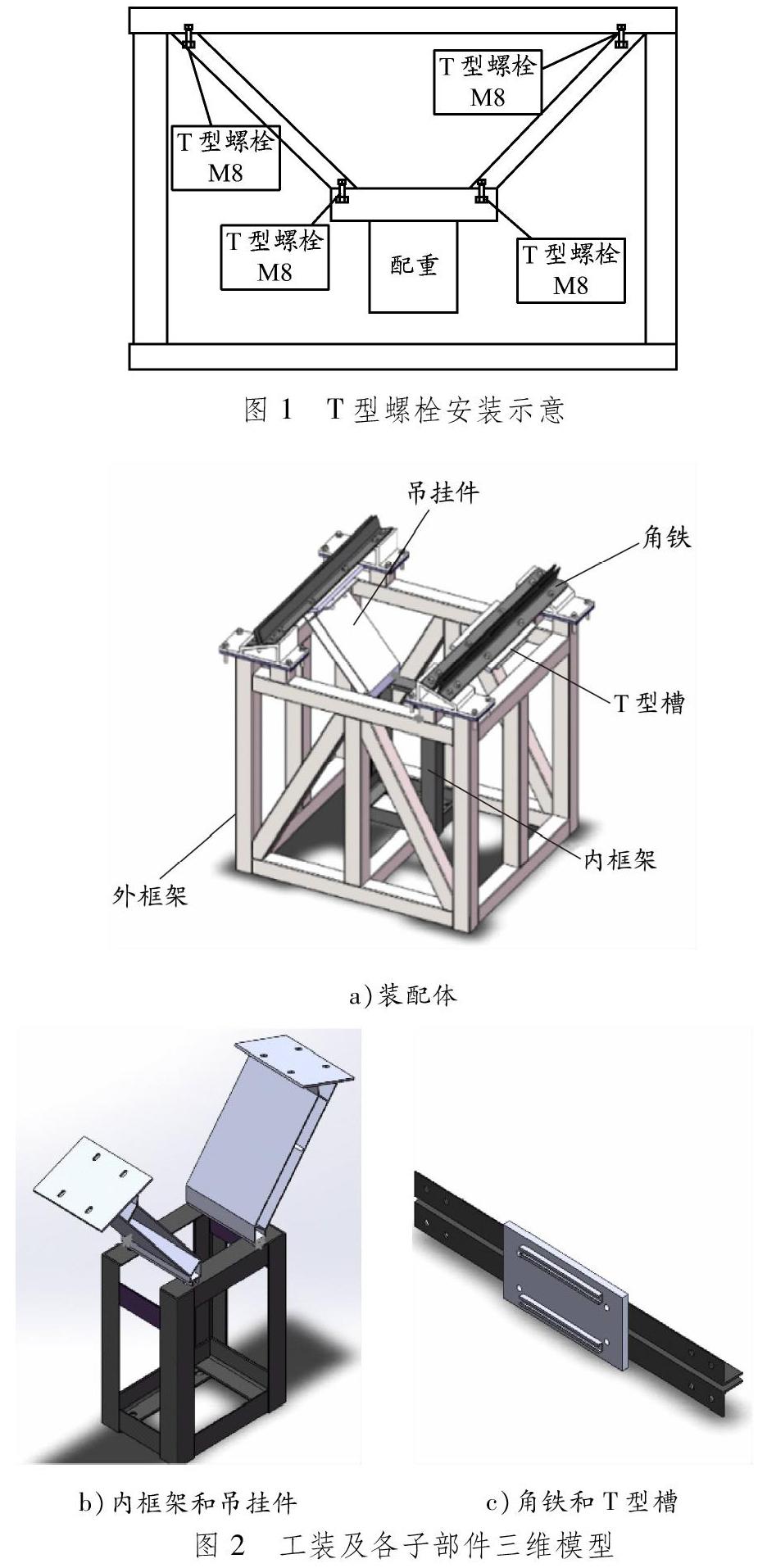

依据测试要求,工装由框架与配重组成,框架和配重通过连接件、角铁和T型槽等零部件连接。T型槽用GB/T 37—1988 M8螺栓在该工装上安装,见图1。

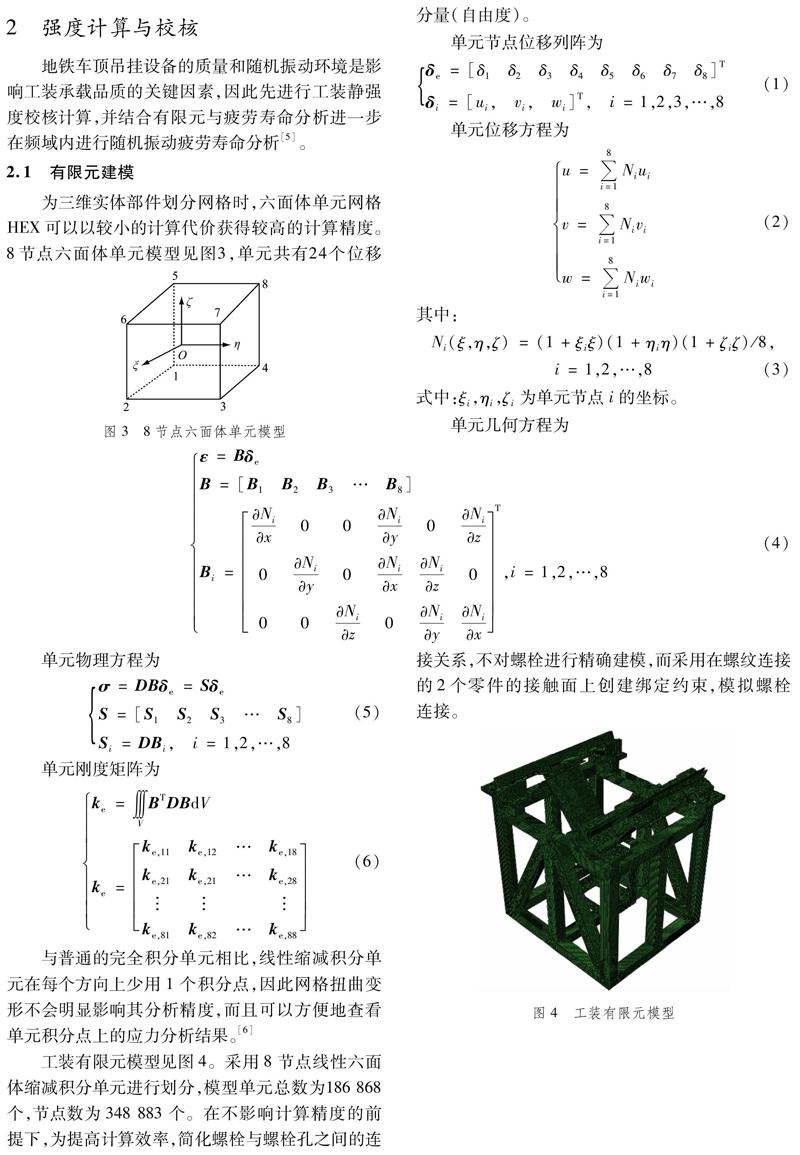

工装及各子部件的三维模型见图2。工装外框架尺寸为820 mm×720 mm×800 mm,由多个不同尺寸的方形管焊接成长方形结构,底面尺寸根据振动试验台安装面设计,高度设计考虑振动时内框架部分不与外框架发生干涉。方管壁厚为3 mm,节省材料的同时保证工装框架具有一定强度。内框架尺寸为310 mm×210 mm×405 mm,由多个角铁焊接成长方形结构,内部放置质量块模拟配重。角铁(780 mm×50 mm×4 mm)和T型槽部分模拟车顶边梁,T型槽和角铁通过M10的普通六角头螺栓与外框架相连。吊挂件为薄壁结构,壁厚约为5 mm。吊挂件与T型槽、吊挂件与内框架之间用T型试验螺栓连接。

工装设计采用具有良好可塑性和可焊接性的Q345b低碳合金钢,其弹性模量为2.1×105 MPa,泊松比为0.3,材料密度为7.85×10-3 g/mm3,屈服极限为345 MPa。

2 强度计算与校核

地铁车顶吊挂设备的质量和随机振动环境是影响工装承载品质的关键因素,因此先进行工装静强度校核计算,并结合有限元与疲劳寿命分析进一步在频域内进行随机振动疲劳寿命分析[5]。

2.1 有限元建模

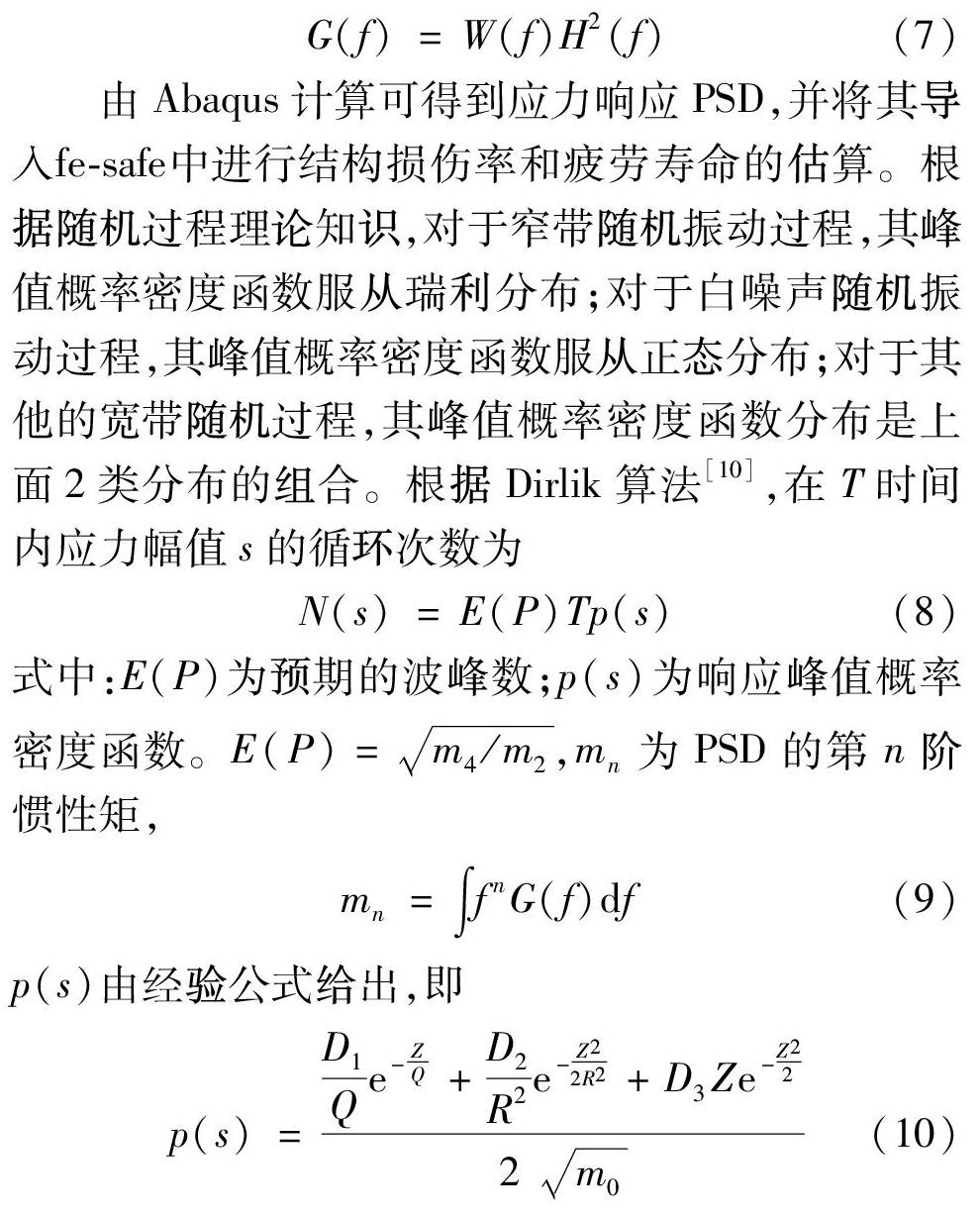

为三维实体部件划分网格时,六面体单元网格HEX可以以较小的计算代价获得较高的计算精度。8节点六面体单元模型见图3,单元共有24个位移分量(自由度)。

与普通的完全积分单元相比,线性缩减积分单元在每个方向上少用1个积分点,因此网格扭曲变形不会明显影响其分析精度,而且可以方便地查看单元积分点上的应力分析结果。[6]

工装有限元模型见图4。采用8节点线性六面体缩减积分单元进行划分,模型单元总数为186 868个,节点数为348 883个。

在不影响计算精度的前提下,为提高计算效率,简化螺栓与螺栓孔之间的连接关系,不对螺栓进行精确建模,而采用在螺纹连接的2个零件的接触面上创建绑定约束,模拟螺栓连接。

2.2 强度分析与校核

进行静载荷强度工况计算。地铁车辆车顶1对吊挂件所承载的设备质量约为140 kg,采用附加质量块模拟车顶吊挂设备质量。工装底面用螺纹连接的方式固定在振动模拟试验台上,静载荷工况下约束工装底面全部自由度。工装加载侧视图见图5,对整个模型定义y轴负方向的重力场。

静载荷作用下工装的等效应力云图见图6。危险点位于配重框与吊挂件的连接部位。高应力区域局部应力云图见图7,最大等效应力值约为36 MPa。材料的屈服极限为345 MPa,取安全因数n为1.15[7],则材料的许用应力为300 MPa,远大于工装危险点处的等效应力值,因此本文设计的工装静强度满足试验要求。

3 随机振动疲劳分析

根据试验要求,工装完成一次全面的动态试验需要反复施加地铁车顶吊挂梁上实测所得的振动激励(约40 s)[4],同时还需要满足长久使用的要求,故对工装的疲劳寿命进行计算分析。

根据疲劳设计的有限寿命设计方法[8],只要保证工装在规定的使用期限内能安全使用,即为满足设计要求。在满足结构疲劳寿命要求的前提下,不要求其无限次循环使用,因此允许工装的工作应力超过其疲劳极限,以充分利用材料的承载潜力、减轻自重、降低能耗。基于此,对本文设计的工装结构进行随机振动疲劳分析。

3.1 基本原理

将实测的加速度时域信号进行傅里叶变换,计算得到加速度功率谱密度(power spectral density, PSD),再分析在给定加速度PSD激励下工装的动态应力响应,然后根据材料的疲劳特性曲线和Miner线性疲劳损伤准则估算模型的疲劳寿命及分布。结构的随机振动疲劳分析流程见图8。

在Abaqus中采用模态叠加法对工装有限元模型进行随机响应分析。先求取输入频率f与结构应力之间的传递函数H(f),再将这一传递函数乘以输入PSD函数W(f), 即可获取应力PSD函数G(f),用公式[9]表达即为

由Abaqus计算可得到应力响应PSD,并将其导入fe-safe中进行结构损伤率和疲劳寿命的估算。根据随机过程理论知识,对于窄带随机振动过程,其峰值概率密度函数服从瑞利分布;对于白噪声随机振动过程,其峰值概率密度函数服从正态分布;对于其他的宽带随机过程,其峰值概率密度函数分布是上面2类分布的组合。根据Dirlik算法[10],在T时间内应力幅值s的循环次数为

线性疲劳累积损伤理论的前提是疲劳累积是线性的,即在循环载荷作用下,单项疲劳损伤是可以线性地加起来的,各个应力之间存在相互独立或互不相关2种情形。当累加的损伤达到某一区域或某一阈值时,试件或构件就发生疲劳破坏。[11]

在运行工况时,测得地铁车辆的车顶吊挂梁垂向振动加速度时域信号,见图9。对其进行傅里叶变换,得到的加速度PSD[12]见图10。

模态计算和频响计算是结构疲劳分析的基础。用附加质量块模拟车顶吊挂设备质量,加载示意见图11。根据试验要求,工装底面用螺纹连接的方式固定在振动试验台上。为减小模型规模,不对振动试验台进行精确建模,而将工装底面与地面基础固定连接,加速度PSD激励加载至基础上。

根据极限抗拉强度σu和弹性模量E,采用SEEGER方法[13]进行Q345b钢的S-N曲线拟合。局部应力幅值与疲劳寿命的关系为

Q345b钢的S-N曲线见图12。S-N曲线上N=107对应的应力值S即为材料的许用应力。Q345b钢的抗拉强度极限为430 MPa,SEEGER拟合许用应力为150 MPa。

3.2 计算结果分析

由Abaqus计算得到工装的应力响应PSD,导入fe-safe中,结合Q345b钢的S-N曲线,得到此工装的损伤。fe-safe计算结果将结构损伤转换为循环次数,并取以10为底的对数,即

工装疲劳循环次数对数云图见图13。数值较小说明在此加速度PSD激励下工装疲劳可循环次数较低,所以单次循环下结构的损伤较大。因此,数值小的区域即为工装易发生疲劳损坏的危险区域。

由图13可知,较易发生疲劳损伤的区域集中在连接外框架和吊挂件的角铁中部、吊挂件中部,以及内框架和吊挂件连接处。

各危险区域疲劳循环次数对数云图见图14。在这些高应力特征区域选取损伤率较大的单元节点进行工装疲劳评估。设工装在试验加速度激励下循环5×106次[14],结合样本加速度PSD下工装的循环寿命次数,根据式(12)得到工装的总体损伤率,计算结果见表1。由此可知,工装危险区域的疲劳损伤D均小于临界疲劳损伤Dcr,说明此工装满足疲劳设计要求。若要进一步提高工装整体疲劳寿命,可以适当增加角铁厚度和吊挂件壁厚,或在吊挂件与内框架连接的地方增加倒角,降低应力集中。

4 结束语

(1)为检测地铁车辆车顶吊挂元件所用连接件预紧力衰减等连接参数是否合格,分析其疲劳特性,设计一套地铁车辆车顶吊挂元件动态试验工装。该工装结构与实际地铁车辆车顶局部吊挂梁结构相同。振动台施加的加速度激励传递给工装上的待测紧固件,待测紧固件在工装上的安装位置与实际车顶上的安装位置一致,模拟紧固件连接性能的振動试验安装工况。

求,利用有限元分析软件进行强度计算,校核工装静强度,并对工装进行随机振动应力与疲劳寿命分析,结果表明工装的静强度和疲劳寿命均满足要求。

(3)该工装结构可进行地铁车辆车顶吊挂梁连接件预紧力衰减等连接参数试验,从而优化参数,提高地铁车辆螺纹紧固件的使用寿命并减少事故率,具有较高的应用价值,可为地铁车辆常用紧固件连接参数的选定提供依据。

参考文献:

[1] 刘艳, 陈飞, 王未, 等. 基于轨道交通系统典型紧固件的预紧力研究[J]. 机车车辆工艺, 2014(3):4-6. DOI:10.14032/j.issn.1007-6034.2014.03.007.

[2] 温楠. 螺纹紧固件预紧力松弛问题刍议[J]. 航天标准化, 2015(2):12-15.

[3] 程亚军, 高阳, 刘洪涛, 等. 地铁客车底架局部吊装仿真分析与疲劳试验[J]. 铁道技术监督, 2012, 40(10):31-34.

[4] 陈晓东. 紧固件横向振动试验台的研究与设计[D]. 武汉:武汉理工大学, 2015.

[5] 胡军, 袁桂峰, 王孝华. 30 MN液压支架试验台结构静力强度及疲劳寿命分析[J]. 煤矿机电, 2009(5):50-51.

[6] 石亦平, 周玉蓉. Abaqus有限元分析实例详解[M]. 北京:机械工业出版社, 2006:52-54.

[7] 铁路车辆车身的结构要求:EN 12663—2000[S].

[8] 黄开有. 机械强度有限寿命设计及应用[J]. 现代机械, 2005(3):67-68. DOI:

[9] 胡磊. 一种随机振动疲劳寿命分析技术研究[D]. 南京:南京航空航天大学, 2012.

[10] 杨万均, 施荣明. 随机振动应力幅值的分布规律[J]. 机械设计与研究, 2011, 27(6):16-20.

[11] WOLFSTEINER P, BREUER W. Fatigue assessment of vibrating rail vehicle bogie components under non-Gaussian random excitations using power spectral densities[J]. Journal of Sound and Vibration, 2013, 332(22):5867-5882. DOI:10.1016/j.jsv.2013.06.012.

[12] 郑新亮, 杨洁明, 林祖贵. 液压支架试验台多工况试验疲劳分析[J]. 煤矿机械, 2014, 35(4):36-38. DOI:10.13436/j.mkjx.201404017.

[13] 姚云建. 金属结构疲劳寿命预测方法的研究[D]. 长沙:湖南大学, 2010.

[14] 刘亚威, 张建, 谭雪龙, 等. 汽车制动器疲劳试验台架优化设计[J]. 机械设计与制造, 2016(11):14-18.

(编辑 武晓英)