钢制车轮轮辐旋压成形数值模拟和工艺参数优化

2019-07-09党斌单颖春刘献栋

党斌 单颖春 刘献栋

摘要:为指导车轮轮辐旋压成形工艺参数的选择,利用Simufact Forming对某款轻型客车的轮辐旋压过程进行有限元仿真,改进旋轮轨迹的确定方法,对比厚度仿真结果和实际加工结果,验证该仿真方法的有效性。在数值模拟的基础上,设计四因素三水平正交试验表,对工艺参数进行正交试验优化设计,得到一组针对该钢制车轮轮辐旋压成形的最优工艺参数。利用优化后的工艺参数进行轮辐旋压成形仿真,结果表明轮辐最大厚度偏差和最大等效应力都有所减少。

关键词:钢制车轮;轮辐;旋压成形;旋轮轨迹;正交实验;工艺参数;优化

中图分类号:U463.34;TG306

文献标志码:B

文章编号:1006-0871(2019)01-0008-06

0 引 言

在钢制车轮生产工艺中,轮辐旋压成形是关键工序之一[1]。在轮辐的错距强力旋压成形过程中,加工工艺参数的选择直接影响产品质量和生产效率。单纯依靠“试错法”研究轮辐错距强力旋压工艺,使产品达到预期目标,成本高且生产周期长。

随着计算机技术的发展和有限元法理论的进步,基于有限元法的计算机软件逐渐应用到钢制车轮轮辐生产和研发过程中。利用金属成形工艺模拟平台Simufact Forming可模拟轮辐旋压成形过程,获得工件的厚度和等效应力等物理场分布,评估成形性能,在改进工艺设计方案、提高产品质量、降低生产成本和缩短产品研发周期等方面具有巨大优势。[2]陈茂敬等[3]针对SS400热轧钢板用于轮辐旋压出现横向开裂的现象,系统分析材料本身和旋压工艺2方面的因素,认为导致开裂的主要原因是材料有原始裂纹和大量夹杂物以及旋压成形比过大,但没有研究工艺参数对轮辐成形的影响。张晋辉等[4]基于Abaqus Explicit平台建立锥形件剪切旋压的三维有限元模型,认为较大的旋轮进给量和芯模转速有利于减小壁厚差,旋轮直径对旋压力和壁厚差的影响不显著。陈岗等[5]基于Abaqus Explicit平台对用于航空航天等领域的不锈钢曲母线形件旋压成形过程进行三维弹塑性有限元模拟研究,认为旋轮与坯料之间的间隙是决定工件壁厚均匀性的最重要因素,旋轮进给比和旋轮圆角半径分别对工件的起皱和拉裂倾向影响最显著。孙为朋[6]研究轮辐旋压过程中的材料流动、板料壁厚变化、应力场和应变场等分布规律,通过试验设计,研究不同旋轮进给轨迹、旋轮轴向错距等参数对旋压成形质量的影响规律,优化旋轮进给轨迹与旋轮轴向错距的匹配。BENI等[7]建立铝制圆板旋压过程的有限元模型,并将仿真结果与试验结果对比,验证有限元模型的有效性。SANGKHARAT等[8]将正交试验法与有限元分析相结合,研究旋轮转速、进给率、进给深度、摩擦因数等8个参数对SPCC冷轧钢板旋压的旋压力和成形质量的影响,认为支撑轮宽度对旋压力影响较大,旋轮半径是影响零件厚度变化的最主要因素,旋轮半径和支撑轮宽度对零件起皱失效有较大影响。

目前,国内外对钢制车轮轮辐的仿真较少,而钢制车轮轮辐板厚较大,无法采用冲压工艺加工,只能采用旋压工艺加工,该工艺在等强度轮辐轻量化方面具有较大优势。本文基于Simufact Forming对某型轻客车的车轮轮辐旋压工艺进行仿真,利用正交试验分析旋轮进给率、芯模转速、旋轮间错距和摩擦因数等4个参数对轮辐旋压成形效果的影响,得到一组最优参数组合。该参数组合可使得成形效果最理想,指导实际轮辐旋压成形过程工艺参数的调整。

1 旋压工艺仿真方法

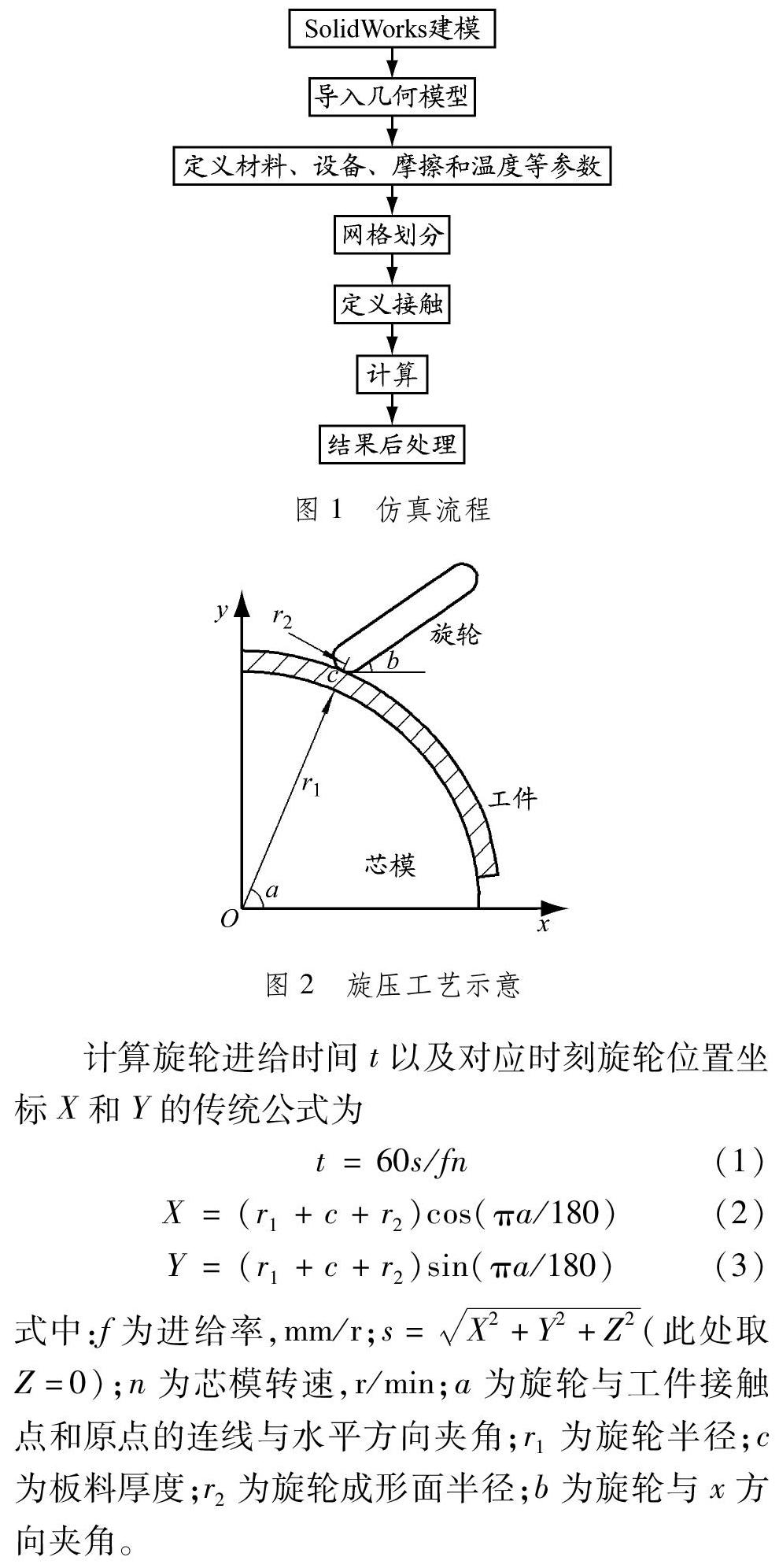

Simufact Forming对轮辐旋压过程的仿真流程见图1。确定旋轮轨迹是旋压仿真的重要环节。旋压工艺示意见图2。

计算旋轮进给时间t以及对应时刻旋轮位置坐标X和Y

的传统公式为

传统旋轮轨迹确定方法具有一定的局限性,难以确定不規则形状的轨迹和三旋轮时立体空间的旋轮轨迹。

本文采用传统方法(式(1))确定旋轮轨迹的时间,旋轮位置坐标确定方法为:(1)在二维CAD软件中完成零件外轮廓草图绘制,存为IGES格式;(2)将IGES文件导入HyperMesh中进行线网格划分,导出为MARC格式文件,见图3;(3)在Excel中对MARC文件进行整理即可得到旋轮轨迹坐标,见图4;(4)将整理后的旋轮轨迹导入Simufact Forming中。与传统几何方法相比,此方法可以适用于任何形状、任何空间位置的旋轮轨迹的确定。

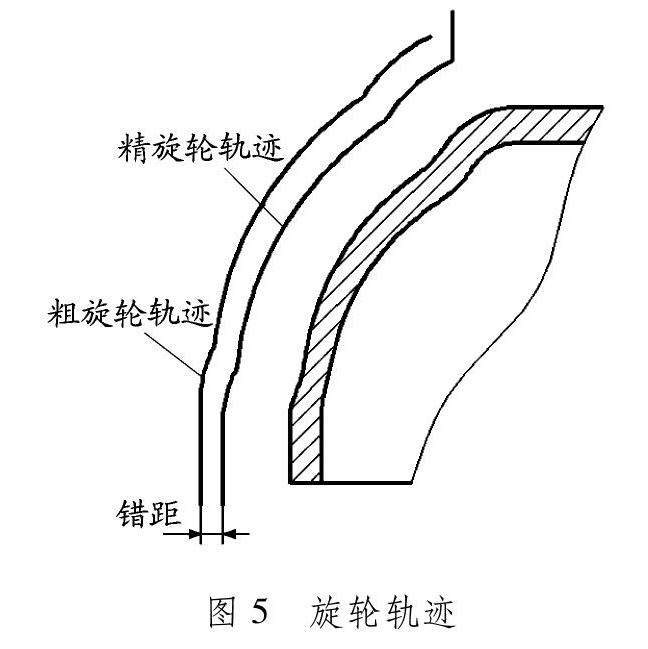

控制2个旋轮的运动轨迹实现钢制车轮轮辐的成形,见图5。利用上述轨迹确定方法确定旋轮轨迹,其中软件定义的轨迹为旋轮成形面圆心的轨迹。

毛坯与尾顶间设置为固定连接,毛坯与芯模、毛坯与2个旋轮之间设置为接触;芯模与尾顶同步主动旋转,2个旋轮在接触面摩擦力的作用下被动旋转,同时分别沿各自轨迹做平移运动。旋压成形工艺的三维仿真模型见图6。板料各项材料参数对成形结果至关重要。该模型板料初始厚度为8.0 mm,其弹性模量为190 GPa,泊松比为0.3,密度为7 800 kg/m3,所对应的塑性部分应力-应变参数见表1。根据相关企业的实际加工经验,初步选定一组轮辐旋压参数:旋轮进给率为2.0 mm/r,芯模转速为200 r/min,2个旋轮间错距为5.0 mm,旋轮与板料间摩擦因数为0.13。仿真停止时间与精旋轮进给时间一致。

2 旋压仿真结果分析

当旋压成形工艺仿真计算完成后,查看板料厚度云图和仿真剖面,见图7和8。实际加工轮辐剖面见图9。在轮辐剖面上选取11个测点(见图10)测量其厚度,比较各点实测厚度与对应的仿真厚度,结果见表2和图11。由此表明,测点1、2、3和11的仿真结果较实际结果偏薄,最大偏差不超过5.08%;测点4仿真结果与实际结果吻合较好;测点5~10的仿真结果较实际结果偏厚,最大偏差不超过12.43%。因此,所采用的仿真方法可较准确地预测轮辐截面厚度。

3 基于正交试验设计的轮辐旋压工艺参数优化

正交试验设计是研究多因素、多水平的一种试验设计方法。根据正交性,从全面试验中挑选出部分有代表性的点进行试验。这些有代表性的点具有均匀分散、齐整可比的特点,可以实现以最少的试验次数达到与大量全面试验等效的结果,因此正交表设计试验是一种高效、快速而经济的多因素试验设计方法。[9]

上述仿真结果中轮辐截面厚度与实测厚度的变化规律基本一致,为使仿真成形后轮辐各截面厚度更接近实测结果、减少废品率,选取最大厚度偏差和最大等效应力作为正交优化目标;根据实际加工经验,选取对轮辐旋压成形影响较大的4个因素作为正交试验的4个影响因子[10],每个因素选取3个水平,设计四因素三水平的正交试验表L9(34)。按照正交试验表试验顺序进行9组仿真分析,获得车轮轮辐最大厚度偏差以及轮辐中的最大等效应力,见表3。表3中:A为旋轮进给率、B为芯模转速、C为错距、D为摩擦因数。

为更直观地分析各因素对轮辐旋压结果的影响,根据表4和5中的均值绘制各因素水平影响的趋势,见图12和13,其中:横坐标中A、B、C、D分别表示进给率、芯模转速、错距和摩擦因数,下标数字1、2、3分别表示各因素对应的转速为160、180和200 r/min,例如B1表示芯模转速160 r/min。

由表5和图12可以看出,最大厚度极差的大小排列顺序为D>B>C>A,即摩擦因数>芯模转速>错距>进给率,说明摩擦因数对最大厚度偏差

的影响最大,进给率对最大厚度偏差的影响最小。由于最大厚度偏差越小越好,因此按最大厚度最优取得的工艺参数组合为A2B1C3D1;从表5和图13可以看出,最大等效应力极差的大小排列顺序为C>D>B>A,即错距>摩擦因数>芯模转速>进给率,说明错距对最大等效应力的影响最大,进给率对最大等效应力的影响最小。由于最大等效应力越小越好,因此按最大等效应力最优取得的工艺参数组合为A3B3C1D2。

由上述分析可知,最大厚度偏差和最大等效应力2个指标达到最优时所选的工艺参数组合不一致,因此需要采用综合平衡法确定最优工艺参数组合。综合平衡分析结果见表6~9。

由表7可知:取A2时的最大厚度偏差比取A3时减小4.35%(有利),而最大等效应力只增加1.17%(不利);取A3时的最大厚度偏差比取A2时增加4.17%(不利),而最大等效应力只减少1.18%(有利)。因此,进给率取A2。同理,芯模转速取B1,错距取C1,摩擦因数取D1。

通过以上分析,最优工艺参数组合为A2B1C1D1,即进给率为1.5 mm/r,芯模转速为160 r/min,错距为5.0 mm,摩擦因数为0.13。由于最优参数组合不在正交试验表的9组试验之中,因此采用优化参数组合进行有限元仿真分析,实际厚度与优化后仿真厚度对比见表10,优化后的最大等效应力见图14。

由表10可以看出:最大厚度偏差出现在测点10位置,其值为10.68%,小于前面9组仿真中最大厚度偏差最小值12.43%。由图14可知:最大等效应力为636.92 MPa,小于前面9组仿真中最大等效应力最小值644.90 MPa,证明参数组合优化有效。

4 结 论

基于Simufact Forming,改进旋轮轨迹确定方法,使其更具通用性。借助正交试验优化方法,选取进给率、芯模转速、错距和摩擦因数等4个参数,针对轮辐成形后的最大厚度偏差和最大等效應力进行优化,得到一组最优加工参数组合,有效减小最大厚度偏差、降低最大等效应力,对产品实际加工有一定的指导意义。

(1)采用本文优化的旋轮轨迹确定方法,对轮辐旋压加工过程进行仿真模拟,仿真厚度与实际厚度的变化规律一致,验证旋轮轨迹确定方法和旋压仿真方法的有效性。

(2)通过正交试验,分析进给率、芯模转速、错距和摩擦因数对旋压仿真结果的影响,结果表明:摩擦因数对最大厚度偏差影响最大,而且随着摩擦因数的增加,最大厚度偏差有增大的趋势;进给率对最大厚度偏差的影响最小;影响最大等效应力的2个主要因素是错距和摩擦因数,其次是芯模转速和进给率。

(3)通过正交试验优化设计,获得一组优化工艺参数组合:进给率为1.5 mm/r,芯模转速为160 r/min,错距为5.0 mm,摩擦因数为0.13。采用该组工艺参数,可将最大厚度偏差降为10.68%,为该款车轮轮辐旋压工艺参数的选择提供参考。

参考文献:

[1] 陆培明, 钱春华, 童恬. 汽车钢制车轮行业的现状和趋势[J]. 汽车工程, 2006, 28(5):504-507.

[2] 张云开. 钢制车轮轮辋滚压和轮辐强力旋压成形工艺分析研究[D]. 泉州:华侨大学, 2014.

[3] 陈茂敬, 吕学星, 谷国华. SS400旋压轮辐开裂原因分析[J]. 山东冶金, 2007, 29(S1):78-79. DOI:10.16727/j.cnki.issn1004-4620.2007.s1.011.

[4] 张晋辉, 詹梅, 杨合, 等. 工艺参数对剪切旋压旋压力和壁厚差的影响[J]. 材料科学与工艺, 2007, 15(2):182-185. DOI:10.3969/j.issn.1005-0299.2007.02.009.

[5] 陈岗, 詹梅, 杨合, 等. 基于正交优化的异型薄壁壳体强力旋压成形有限元分析[J]. 塑性工程学报, 2008, 15(4):67-71.

[6] 孙为朋. 钢制车轮疲劳性能分析及轮辐旋压成形工艺参数研究[D]. 济南:山东大学, 2016.

[7] BENI H R, BENI Y T, BIGLARI F R. An experimental-numerical investigation of a metal spinning process[J]. Proceedings - Institution of Mechanical Engineers:Part C:Journal of Mechanical Engineering Science, 2010, 203:509-519. DOI:10.1243/09544062jmes2133.

[8] SANGKHARAT T, DECHJARERN S. Spinning process design using finite element analysis and TAGUCHI method[J]. Procedia Engineering, 2017, 207:1713-1718. DOI:10.1016/j.proeng.2017.10.927.

[9] 陈魁. 试验设计与分析[M]. 北京:清华大学, 2015.

[10] 孙腾. 基于Dynaform的钢制车轮轮辐冲压成形有限元模拟[J]. 装备制造技术, 2017(5):94-96. DOI:10.3969/j.issn.1672-545X.2017.05.030.

(编辑 武晓英)