环件轧制技术发展及未来研究方向

2019-07-08吕明桦邢兆贺

吕明桦 邢兆贺

【摘 要】环形零件的轧制成形工艺是一种局部加载连续成形的工艺,广泛用于生产制造轴承环、法兰环、燃气轮机环、核反应堆壳体环形构件等各类无缝环件。环件轧制技术已成为环形零件首选成形方式,论文结合环件轧制技术的产生与发展,指明了其研究方向。

【Abstract】 The rolling forming process of annular parts is a locally loaded continuous forming process, which is widely used in the manufacture of various seamless ring parts such as bearing ring, flange ring, combustion turbine ring, and nuclear reactor shell ring member. Ring rolling technology has become the preferred forming method of ring parts. This paper points out the research direction of ring rolling technology combined with the production and development of ring rolling technology.

【關键词】环件轧制;有限元;仿真模拟;研究方向

【Keywords】 ring rolling; finite element; simulation; research direction

【中图分类号】TG335 【文献标志码】A 【文章编号】1673-1069(2019)03-0154-02

1 引言

环件轧制又称环件辗扩或扩孔,是借助辗环机使环件壁厚减小、直径扩大、界面轮廓成形的塑性加工工艺[1]。环件轧制成形是用于制造无缝环形零件的连续局部塑性变形技术,由于可以满足环件对精确、高效、节能和数字化的制造要求,逐步取代了初期工艺生产效率低、尺寸精度差、后续机加工量大,而且浪费材料的锻造→冲孔→马架扩孔的生产工艺[2]。环件轧制技术随后在火电、风电、水电、火车、船舶、冶金设备、石油化工、航空航天等工业领域得到了广泛的应用。随着社会的发展,对环件的质量要求越来越高,对大尺寸环件的需求量越来越大,而环形零件多在高温、高压、腐蚀等苛刻条件下服役,其对环件的组织性能要求十分严格,传统成形工艺已不能满足工业快速发展的要求,环件轧制技术是环形零件生产的必然选择。

2 环件轧制原理

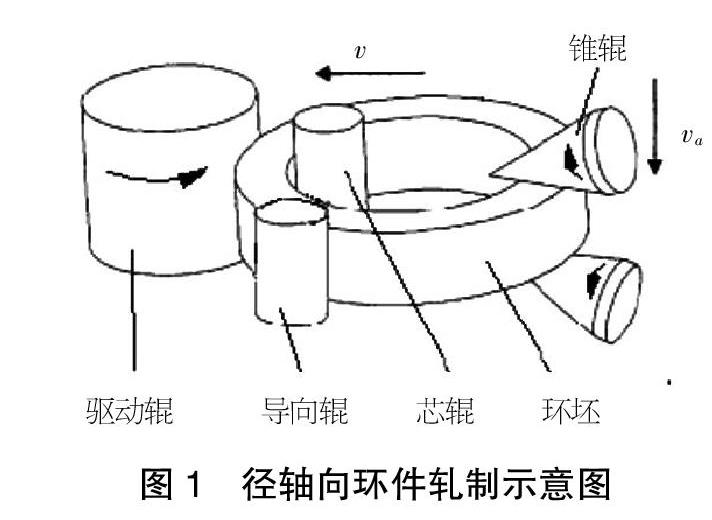

图1为环件径轴向轧制原理示意图,径轴向环件轧制中的驱动辊为主动辊,带动环件作旋转运动;芯辊为从动辊,作从动旋转运动,并且同时作向驱动辊方向的直线进给运动;轴向锥辊为主动辊,并沿轴向作进给运动,从而使环件产生壁厚减小、轴向高度减小、直径增大、截面轮廓成形。导向辊为可自由转动的从动辊,它以一定的力抱住环件,保证环件的平稳转动。

3 环件轧制技术的产生与发展

环件轧制技术是伴随着铁路运输业而发展起来的。19世纪中期开始,铁路运输业得到迅速发展,火车运载量和运行速度都得到了大幅度提高,铸态组织车轮无法满足火车高速重载的使用要求,于是人们在铸铁车轮上装备性能更好的、可更换的钢质轮箍。在1842年,英国建造了世界上首台辗环机,它的出现标志着环件轧制成形技术的开始。随后,环件轧制技术在其他环形零件生产中逐渐得到了推广应用。这项新技术的产生吸引了国内外大量学者进行深入研究,研究的方面主要集中在实验研究、理论研究、有限元模拟研究。

3.1 实验研究

环件轧制技术出现的早期主要依靠的是实验研究。20世纪60年代,英国学者W.Johnosn等率先开展了环件轧制的实验研究[3]。环件轧制成形技术从20世纪中期开始引入我国,主要应用于轴承套圈和汽车发动机飞轮齿圈以及差速器从动锥齿轮毛坯的生产。在20世纪80年代涌现出环件冷辗扩成形的新技术[4],冷辗扩加工技术使得在常温下利用金属材料的塑性变形来获得所需的形状和尺寸零件成为可能。随着市场的需求增加及高新技术的发展,辗环机也不断地更新换代,如今德国最新生产的RAW2500/1250-16000/3000的径-轴向辗环机可轧制出直径16m,高度达3m,重量达百吨级的超大型环锻件。

3.2 理论研究

只对环件轧制技术进行实验研究存在片面性,深入理论研究对环件轧制技术的发展有着重要的作用。从20世纪60年代开始就有学者对环件轧制技术进行了理论研究。由于客观条件的限制,当时的研究方向主要是近似和经典塑性成形理论,其解析计算方法主要有滑移线法、流函数法和上限法等。后来华林在其著作《环件轧制理论和技术》中从静力学、运动学、动力学等方面阐述了环件轧制成形原理、金属流动规律、力能计算方法等,建立了环件轧制理论体系,为环件轧制技术的研究起到巨大的推动作用。

3.3 有限元模拟研究

单一的采用实验的研究方法存在着工作量大、成本高、材料浪费严重等关键问题,采用理论计算的分析方法无法提供轧制过程中环件内部的应力、应变、温度场等信息。随着计算机的问世和数值模拟技术的产生,有限元法在环件轧制研究中已经起到非常重要的作用。利用商业有限元软件,建立符合实际生产的环件轧制有限元模型,将大量反復试验在计算机上模拟完成,已成为研究与发展径轴向环件轧制技术,生产高质量、低成本、短周期、自主创新地实现精密环件产品的强有力工具[5]。随着计算机技术的发展、塑性成形理论和有限元理论的逐步完善,利用计算机模拟环件轧制成形过程,各种解析或半解析方法中存在的不足将会不断得到弥补,以后对环形零件的生产能够提供更可靠的指导。

4 环件轧制技术未来研究方向

环件轧制成型技术是生产锻态组织超大型环件的唯一工艺方法[6]。对于生产数十吨、上百吨的超大型环件,如果采用试验的方法,势必会造成巨大材料和成本的浪费。利用有限元分析平台建模仿真分析,能够有效地为超大型环件轧制工艺设计方法提供指导,未来利用计算机模拟环件轧制成形将发挥越来越重要的作用。

有限元法虽然得到了长足的发展,但有限元软件仍不够完善,建立适用于环件热轧制成形的本构模型和组织演变模型,开发稳健、高效的有限元算法与组织演变仿真方法,为成形过程宏观和微观建模仿真提供有效途径。

面向风电、核电、石油化工、航空航天等高技术领域的可轧温度范围窄的材料、难变形材料环件以及高性能超大型、复杂环件热轧制成形技术,是未来研究发展的重要方向。

对于大型、超大型、复杂异形、难变形材料环件,如何实现多轧辊运动协调匹配控制、稳定轧制、成形成性一体调控是将来需要进一步深入开展的研究方向。

5 结语

国内外学者通过实验研究、理论研究和有限元仿真模拟等方式对环件轧制技术进行了一系列研究,推动了环件轧制技术的发展。环件轧制技术从开始的生产火车轮箍,到现在环件轧制技术已广泛应用于各个领域。随着环件轧制技术不断走向成熟,高质量环形零件势必会不断涌现,这也将会不断推动高端装备的快速发展。

【参考文献】

【1】华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

【2】齐会萍.环形零件辗扩成形工艺研究现状与发展趋势[J].机械工程学报,2014,50(14):75-80.

【3】李春天,黄欣.环件轧制技术及其在国内的应用[J].锻压装备与制造技术,2004(05):8-1.

【4】王志慧.环件轧制技术现状和发展[J].机械制造,2003,41(9):31-33.

【5】郭靖,詹梅等.钛合金筒形件轧-旋成形研究进展[J].中国材料进展,2016,35(04):275-283+261.

【6】华林.超大型环件轧制理论与技术[J].锻压技术,2018,43(07):17-31.