钢轨探伤车检出可疑伤损的综合分析方法

2019-06-27秦怀兵徐志强

秦怀兵,徐志强

(国家能源集团 朔黄铁路发展有限责任公司,河北 肃宁 062350)

0 引言

目前,铁路部门大量使用钢轨探伤车进行周期性钢轨超声波探伤。利用探伤车采集钢轨超声波数据,然后进行数据回放分析,数据分析时系统可自动将检测数据与伤损数据库进行比对,符合伤损特征的系统自动框选,然后人工对B型图进行判别,判断钢轨可疑伤损类型、位置、大小,再依据伤损形态和走势下发一级、二级、三级报警;探伤车下发的可疑伤损交由人工探伤仪进行复核,最终进行伤损确认或疑似排除,经确认的伤损轨如达到重伤则更换新轨[1-3]。现有钢轨可疑伤损分析手段单一,只能初步判断伤损类型及大小等基本信息,无法对可疑伤损的危害性进行评级,无法分析引发钢轨可疑伤损的深层成因,如深层成因未解决,更换新轨后仍可能伤损频发。

同样类型和大小的钢轨可疑伤损,其发展恶化速度及危害性与许多因素有关。重载铁路、车流密度大的区段、线路状态不良处所、路基道床病害地段的伤损发展恶化速度快,桥梁、隧道地段的伤损危害性大。

钢轨可疑伤损的形成与发展,除钢轨制造、使用本身的原因外,与轨道、路基道床的病害息息相关[4-6]。一是钢轨接头养护不良,形成接头病害,接头处受力状况恶化,冲击应力随之增加,从而加快了钢轨端部的疲劳和螺栓孔周边裂纹的扩展;二是轨道几何状态不良,当列车运行时,在静、动力不平顺处,应力集中,冲击加剧,诱发钢轨伤损、断裂;三是道床和路基的病害,加剧钢轨伤损的发展;四是轨面擦伤、掉块、鱼鳞伤、波磨等引发伤损。

因此,通过钢轨探伤车B型图可判别可疑伤损的类型、大小,但不能对伤损危害性进行评价,需综合运用路基道床、轨道几何、钢轨表面状态等数据,对可疑伤损进行危害性评估,同时找出引发伤损的相关原因。

1 钢轨探伤现状

朔黄铁路发展有限责任公司(简称朔黄公司)现有重载综合检测车和探伤车各1组。重载综合检测车集成路基道床、钢轨探伤、轨道、接触网、信号、无线通信、地面红外线轴温探测站等七大检测系统,可对路基道床状态、轨道几何参数、钢轨伤损及磨耗、线路表面状态、车辆动态响应等参数进行实时检测[7-8]。每月重载综合检测车与钢轨探伤系统同步检测的各专业数据为钢轨伤损综合分析提供基础。

探伤车只用于钢轨探伤。朔黄铁路目前的正线钢轨探伤采用探伤车及探伤仪交叉作业、周期交替、优势互补的模式,探伤车检测周期为每旬一次,探伤仪按不同行别、区段制定不同检测周期。

2 钢轨可疑伤损综合分析思路

针对现有探伤车伤损数据分析方法无法全面、准确评价伤损危害性的问题,朔黄公司结合线路条件,综合应用轨道几何、轨道巡检、钢轨波磨、断面磨耗、路基道床状态等影响钢轨伤损发展的各专业检测数据,判断伤损的严重程度和危害性,同时分析伤损成因,提供人工探伤复核的优先等级[9-10],指导工务专业彻底整治可能引发钢轨伤损的轨道及路基道床病害缺陷,避免钢轨可疑伤损重复发生。

钢轨可疑伤损综合分析主要应用7个专业的检测数据:钢轨伤损历史数据、线路技术状况、轨道巡检、钢轨波磨、断面磨耗、轨道几何、路基道床。

(1)钢轨伤损历史数据:通过查看探伤车历史数据,对比历次检测伤损的形成、发展情况。

(2)线路技术状况:包括线路情况(钢轨可疑伤损位于直线地段还是曲线地段,曲线半径大小,曲线超高设置,是否隧道、桥梁,线路坡度大小,轨枕类型)和钢轨情况(钢轨轨型、材质、铺设时间,单元轨条类型,锁定轨温,通过总质量),通过线路技术状况分析伤损与线路技术条件的关联关系。

(3)轨道巡检:查看伤损所在钢轨的表面状况,是否有表面擦伤超限、剥落、掉块、鱼鳞伤等。

(4)钢轨波磨:查看可疑伤损200 m范围内波磨幅值及RMS值,是否波磨超限。

(5)断面磨耗:查看可疑伤损处钢轨断面磨耗情况,是否磨耗超限。

(6)轨道几何:查看可疑伤损200 m范围内线路质量情况,线路质量是否合格。

(7)路基道床:查看可疑伤损处道床厚度是否达标、道床脏污是否超限、路基是否有病害。

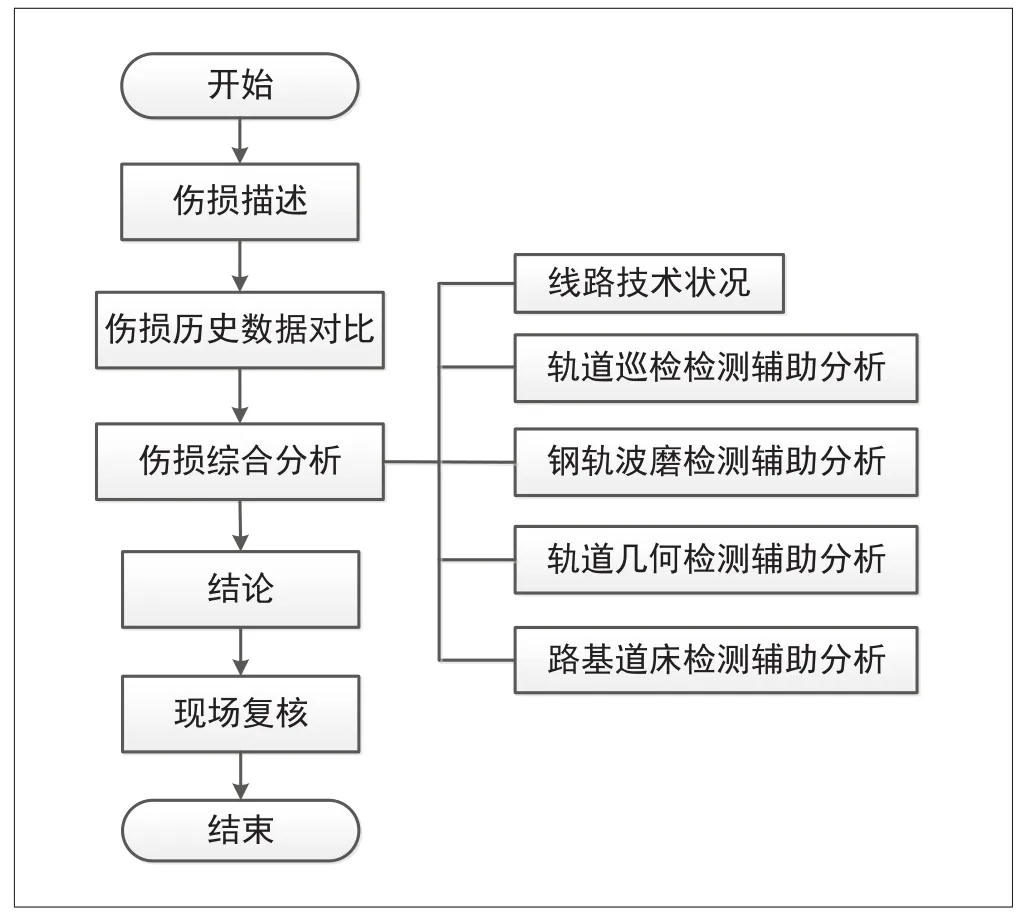

钢轨伤损综合分析思路见图1。

图1 钢轨伤损综合分析思路

3 钢轨可疑伤损综合分析

3.1 路基道床病害地段

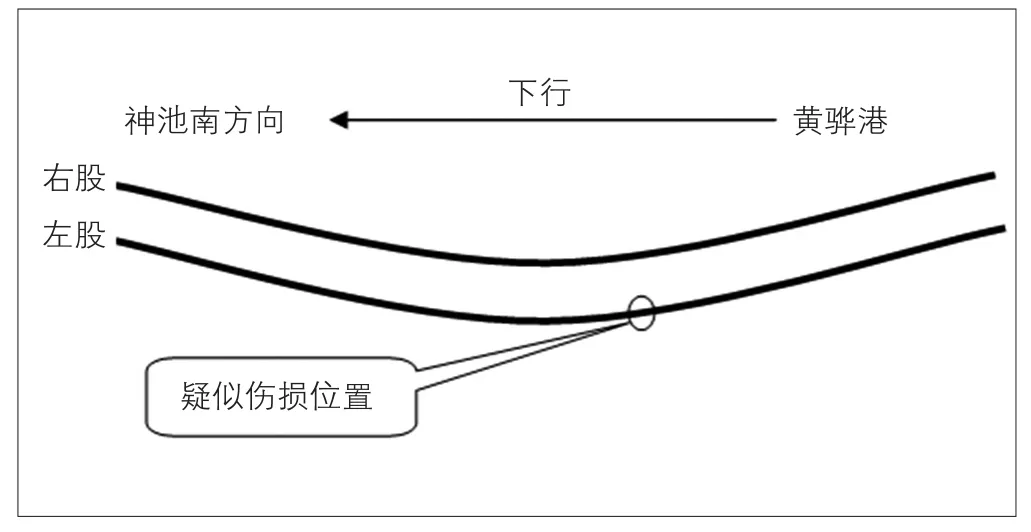

钢轨探伤车检测朔黄铁路下行K580+300处发现钢轨左股疑似轨头核伤(见图2)。

(1)伤损描述。探伤系统阵列式直打内侧70°通道检出;伤损位置为轨头内侧,疑似轨头核伤,大小为8 mm×7 mm。

图2 伤损位置示意图

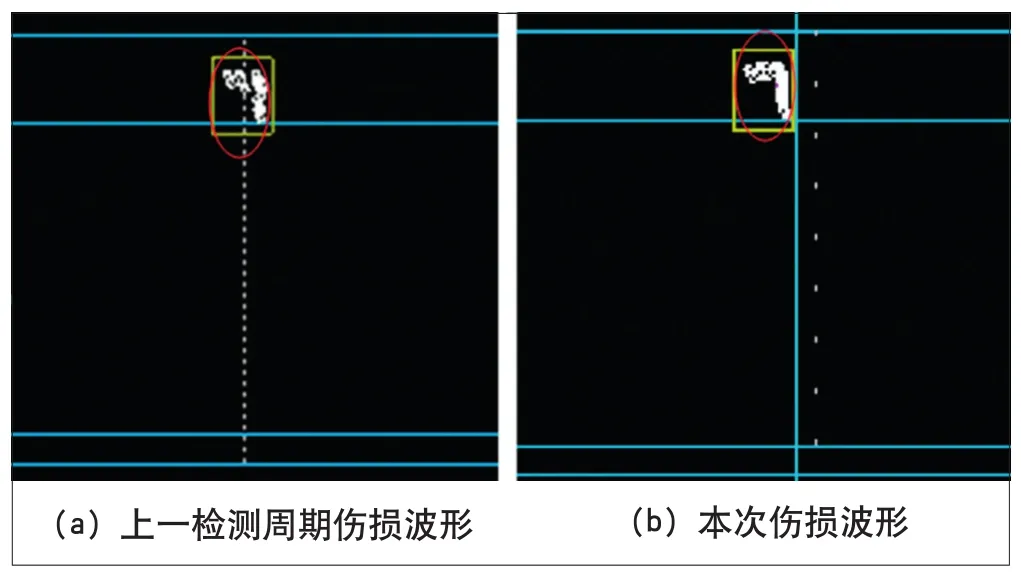

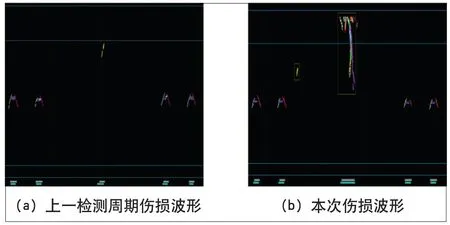

图3 钢轨伤损B型图波形对比

(2)伤损历史数据对比。伤损B型图波形见图3。上一检测周期伤损波形由阵列式直打内侧70°通道检出,本次检测同样由阵列式直打内侧70°通道检出,与上一检测周期比较,伤损有发展趋势。

(3)线路技术状况。该处伤损位于朔黄铁路下行K580+300处,处于缓和曲线上股地段,R=1 200 m,h=45 mm,左股,线路坡度3.4‰,下坡道,Ⅱ型轨枕;普通线路,60 kg/m钢轨,材质为U71Mn,通过总质量8.22 亿 t。

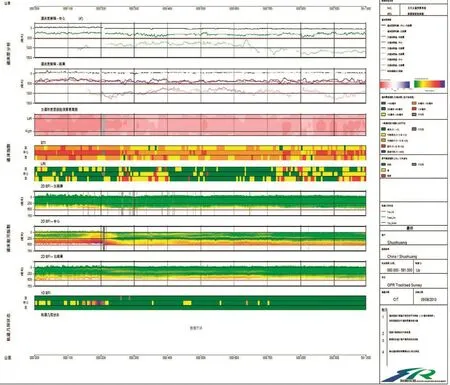

(4)路基道床检测辅助分析。由K580+000—K581+000路基道床报表(见图4)可知,该公里处有410 m道床厚度不足,且道床污染较严重;局部地段有20 m道床底面不平整地段;有140 m为可能含水地段。可判定路基道床病害对钢轨可疑伤损造成影响。

(5)其他检测数据辅助分析。该可疑伤损前后200 m波磨幅值为0~0.23 mm,钢轨轨头表面有轻微磨耗;查看该处钢轨巡检图像,钢轨轨面状况良好;轨道几何无超限,TQI值未超标。可排除其他因素影响。

(6)综合分析结论。该处伤损位于路基地段,根据伤损类型、大小及线路技术状况综合判定为二级伤损;伤损成因与路基道床脏污、含水、厚度不足有关。建议复核伤损后对道床病害进行整治。

图4 路基道床报表

(7)现场复核确认。利用探伤仪对该处可疑伤损进行复核(见图5),判定为轨头核伤,重伤,下线解剖结果见图6。

图5 探伤仪复核伤损

图6 钢轨解剖图

3.2 桥梁、隧道地段

钢轨探伤车检测朔黄铁路下行K162+871处发现钢轨左股疑似焊缝伤损(见图7)。

(1)伤损描述。探伤系统由后阵列式直打内侧后70°及前后偏斜70°共同检出伤损;伤损位置为轨头内侧,处于钢轨轨头部位,疑似焊缝伤损,大小为9 mm×8 mm。

图7 伤损位置示意图

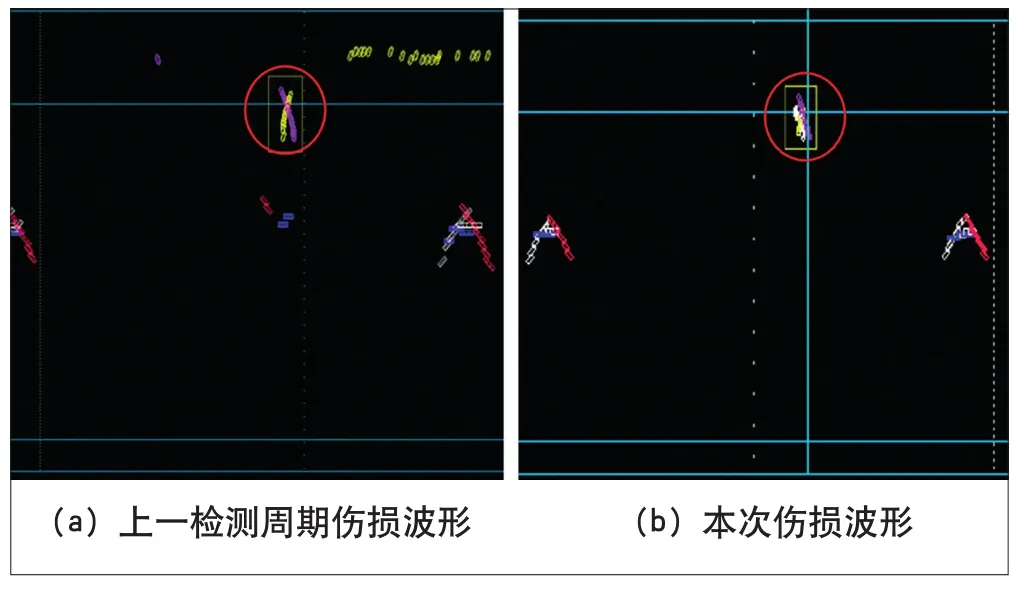

(2)伤损历史数据对比。钢轨伤损B型图波形见图8。上一检测周期伤损波形由偏斜角70°通道检出,本次检测由阵列式直打内侧70°和偏斜角70°通道检出,与上一检测周期比较,伤损有发展趋势。

图8 钢轨伤损B型图波形对比

(3)线路技术状况。该处伤损位于下行曲线下股,R=1 500 m,h=30 mm,线路坡度11.5‰,上坡道,Ⅲ型轨枕;60 kg/m钢轨,材质为U71Mn,通过总质量为 4.2 亿 t。

(4)钢轨波磨检测辅助分析。该可疑伤损位置前后200 m波磨幅值为0.01~0.03 mm,钢轨轨头表面有轻微磨耗。可排除由钢轨波磨超限引起伤损。

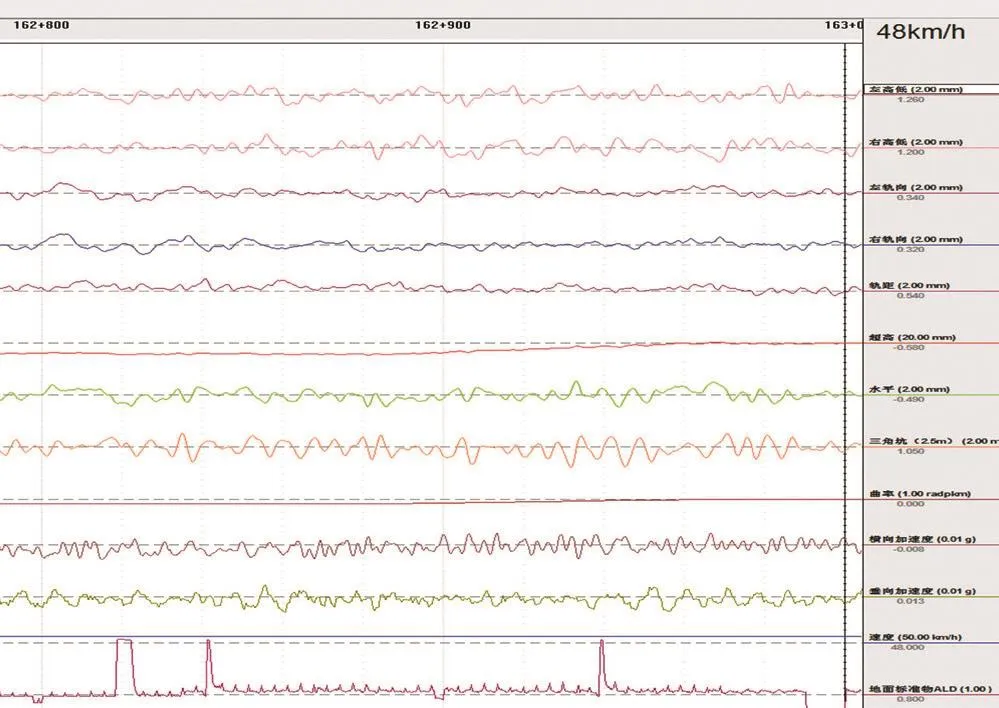

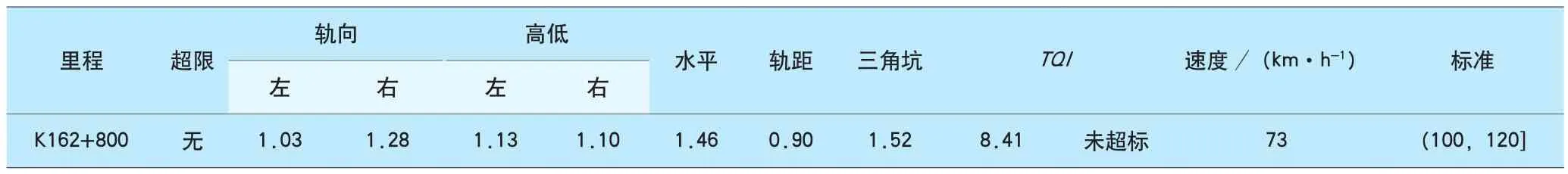

(5)轨道几何检测辅助分析。该伤损位于K162+800—K163+000单元管理区段,该处伤损200 m单元区段内轨道几何检测波形见图9,伤损所在单元区段线路质量情况见表1。该区段TQI=8.41,线路状态良好。可排除轨道几何严重失格造成钢轨伤损。

图9 轨检波形图

(6)路基道床检测辅助分析。该可疑伤损处道床底砟厚度为300 mm,厚度合格;道床基本清洁;路基无病害。可排除路基道床严重病害造成钢轨伤损。

(7)综合分析结论。该处伤损位于大桥地段,且处于两隧道之间,如发生断轨后果较为严重,根据伤损类型、大小及线路技术状况综合判定为三级伤损;可排除钢轨磨耗、线路质量、路基道床等因素的影响。

(8)现场复核确认。利用探伤仪对该处可疑伤损进行复核,确认为焊缝中心轨头下颚产生裂纹(裂纹长度10 mm)。

3.3 轨道巡检系统辅助判伤

钢轨探伤车检测朔黄铁路上行K74+834处发现钢轨左股疑似焊缝折断(见图10)。

图10 伤损位置示意图

(1)伤损描述。探伤系统由前后阵列式内侧70°、中间70°和外侧70°、前后偏斜70°通道检出伤损;伤损位置为轨头内侧,疑似焊缝伤损,大小为轨头贯通。

表1 TQI管理值

(2)伤损历史数据对比。钢轨伤损B型图波形见图11。上一检测周期波形没有出现伤损波形;本次检测伤损波形与上一检测周期比较,伤损有明显发展趋势,且形成严重伤损。

图11 钢轨伤损B型图波形对比

(3)轨道巡检辅助分析。查看该处钢轨巡检图像,可看出此处钢轨折断(见图12)。

图12 轨道巡检图像

(4)综合分析结论。根据伤损波形,同时查看巡检图像,直接判定为钢轨折断。

(5)现场复核确认。利用探伤仪对该处伤损进行复核,确认为钢轨折断(见图13、图14)。

图13 现场钢轨状态

图14 钢轨解剖图

4 结束语

利用综合检测车的各专业数据进行综合分析,可在对钢轨伤损危害性进行评估的基础上,判定伤损报警等级,有利于人工探伤仪在复核时设定优先次序。同时,可深层次分析伤损产生的原因,指导工务专业及时消除病害深层成因。经过多年的应用,朔黄公司形成一套成熟的钢轨可疑伤损综合分析方法,取得良好效果。