Ni2P负载量对Ni2P/Ce-Al2O3催化剂结构及萘加氢性能的影响

2019-06-27郄志强张子毅荆洁颖杨志奋李文英

郄志强, 张子毅, 荆洁颖, 杨志奋, 冯 杰, 李文英

(太原理工大学 煤科学与技术省部共建国家重点实验室培育基地, 山西 太原 030024)

催化加氢是煤直接液化油提质加工的主要工艺手段之一。目前,煤直接液化油催化加氢主要集中在通过加氢裂化反应制备合格的汽柴油产品,不仅条件苛刻而且耗氢量大[1]。通过加氢饱和反应将煤直接液化油中的芳烃转化为环烷烃或氢化芳烃即可作为高性能喷气燃料的理想组分,不仅可弥补目前石油基喷气燃料的部分性能缺陷,而且可以提高煤直接液化油产品的附加值以适应石油价格变化受到的冲击[2]。

实现煤直接液化油制备高性能喷气燃料关键在于开发新型高效的芳烃加氢饱和催化剂。然而,传统过渡金属硫化物催化剂存在加氢活性不高,操作条件苛刻等问题[3]。贵金属催化剂虽已展现出卓越的加氢活性,但其耐硫性差且价格昂贵,限制了其工业化应用[4]。过渡金属碳化物和氮化物表现出较好的加氢活性,但其本身耐硫性较差,失活较快[5]。近年来,过渡金属磷化物催化剂因其三棱柱结构单元堆叠而成的球形结构而拥有更多的棱边和棱角位置,可以暴露更多的配位不饱和表面原子,为催化加氢反应提供更多的活性位,故被广泛用于加氢脱硫(HDS)、加氢脱氮(HDN)、加氢脱芳烃(HDA)等催化加氢领域中[6-11]。其中,Ni2P催化剂表现出很高的本征加氢活性而备受关注[12]。Al2O3载体是工业上常用的加氢催化剂载体[13],然而,在使用程序升温还原法制备Ni2P/Al2O3催化剂过程中,Al2O3易与P相互作用生成AlPO4,抑制Ni2P的生成。Li等[14]通过将Ce掺杂改性Al2O3,降低了Al2O3与P之间的相互作用,促进了Ni2P的生成,在HDS反应中展现了很好的活性。然而在Ce-Al2O3载体上,Ni2P活性组分含量调控方面还有待深入研究。当Ni2P负载量较低时,还原得到的活性位数量较少而造成催化剂性能差;而当Ni2P负载量含量过高时,不仅会造成资源浪费,还使活性相在载体上分散性变差,晶粒长大,导致催化剂的加氢性能降低[15]。

本研究以Ce-Al2O3为载体,采用程序升温还原法制备一系列不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂,同时以煤液化油中的典型芳烃物质萘作为模型化合物,考察了Ni2P负载量对Ni2P/Ce-Al2O3催化剂的结构、活性位点数量以及萘加氢活性的影响规律。

1 实验部分

1.1 Ce-Al2O3载体的制备

Ce-Al2O3载体采用溶胶凝胶法制备。具体制备过程为:首先将12 g Al(NO3)3·9H2O溶解于15 mL去离子水中,接着将4 g甘氨酸溶于15 mL去离子水中进行搅拌,待两种物质完全溶解后,将硝酸铝溶液逐滴加入甘氨酸溶液中。接着将0.3 g Ce(NO3)3·6H2O加入溶液中。为了增大Ce-Al2O3的比表面积,将0.2 g 分子量为4000的聚乙二醇加入所得溶液中并搅拌至完全溶解。最后用30%的稀硝酸将溶液pH值调至2,制得溶胶。将所得的溶胶置于110 ℃烘箱干燥5 h至凝胶生成,得到的凝胶于室温下老化12 h后放置于120 ℃干燥箱中,直至干凝胶形成。最后,将得到的干凝胶研磨至粉末状,在马弗炉中750 ℃下焙烧4 h后,制得载体。

1.2 Ni2P/Ce-Al2O3催化剂的制备

采用程序升温还原法制备Ni2P/Ce-Al2O3催化剂。催化剂制备的具体过程如下:将计算量的Ni(NO3)2·6H2O和 (NH4)2·HPO4分别溶于一定量的去离子水中。将Ni(NO3)2·6H2O溶液逐滴滴加至(NH4)2·HPO4溶液中并搅拌至黄绿色悬浊液生成,之后将30%的稀硝酸滴加到悬浊液中直至沉淀消失,溶液呈浅绿色为止。向上述所得溶液中添加2 g Ce-Al2O3载体并浸渍5 h后,然后置于温度为120 ℃的干燥箱中干燥24 h并在马弗炉中570 ℃焙烧3 h,得到催化剂的氧化物前驱体。然后,前驱体在H2气氛下程序升温还原,H2流量为200 mL/min。升温程序为:从室温开始以10 ℃/min升温速率升温至120 ℃并保持1 h,接着以5 ℃/min升温速率升温至400 ℃,最后以2 ℃/min升温至500 ℃,恒温3 h得到所需催化剂。为防止催化剂被空气中的水蒸气和氧气氧化,还原后的催化剂需在60 mL/min的体积分数1% O2/N2气氛下钝化3 h,备用。当Ni2P负载量(质量分数)为5%、11%、17%、23%时,制备得到的Ni2P/Ce-Al2O3催化剂分别标记为Cat-5、Cat-11、Cat-17、Cat-23。同时,制备对照组非负载型Ni2P催化剂,记作Cat-100。

1.3 Ni2P/Ce-Al2O3催化剂的结构表征

催化剂的晶相结构分析采用日本理学Rigaku D/Max-3B型X射线衍射仪(X-ray Diffraction,XRD)进行。其中,辐射源为Cu靶Kα射线(λ=0.154 nm),管电压及管电流分别为40 kV和40 mA,5°-90°扫描,扫描速率为10(°)/min。

催化剂的比表面积和孔结构采用Jw-BKl22W型物理吸附仪(精微高博)测试。测试前将催化剂在250 ℃抽真空状态下预处理4 h,脱除吸附的水、空气等杂质。以N2为吸附质,在-196 ℃做N2吸附-脱附实验,利用BET公式计算样品的比表面积,BJH公式计算样品的平均孔径。

催化剂的还原性在Autochem II 2920化学吸附仪(美国Micromeritics公司)上通过氢气程序升温还原(H2-temperature program reduction,H2-TPR)实验进行研究。具体操作过程如下:将0.02 g催化剂置于石英U型管中,在200 ℃,40 mL/min Ar气氛下预处理3 h,以除去吸附的水蒸气等杂质。然后降至50 ℃,待基线平稳后切换为体积分数10%的H2-Ar进行还原实验,流量为50 mL/min,以5 ℃/min的速率升至900 ℃后恒温30 min,热导检测器(TCD)记录信号。所有被检测气体在进入TCD检测器前经液氮冷阱脱除水蒸气。

催化剂形貌采用JEOL-JEM 2100F型透射电镜对催化剂进行观察,加速电压为200 kV。测试前,将适量样品置于乙醇中超声处理5 min,使用一次性移液管吸取适量上清液,滴加1或2滴上清液至洁净铜网上,待乙醇完全蒸发后放入仪器中进行观察。

催化剂的活性位点数量采用CO脉冲吸附实验间接进行表征。实验在Micromeritics公司生产的AutochemⅡ2920型化学吸附仪上进行。首先将100 mg钝化的催化剂置于反应管中,用50 mL/min H2-Ar(10%H2)从室温10 ℃ /min升温至500 ℃还原2 h。所得催化剂在Ar气氛中降至室温,然后切换为体积分数5% CO-Ar混合气脉冲进样,进样环容量0.5 mL,直至吸附饱和。

1.4 催化剂的活性评价

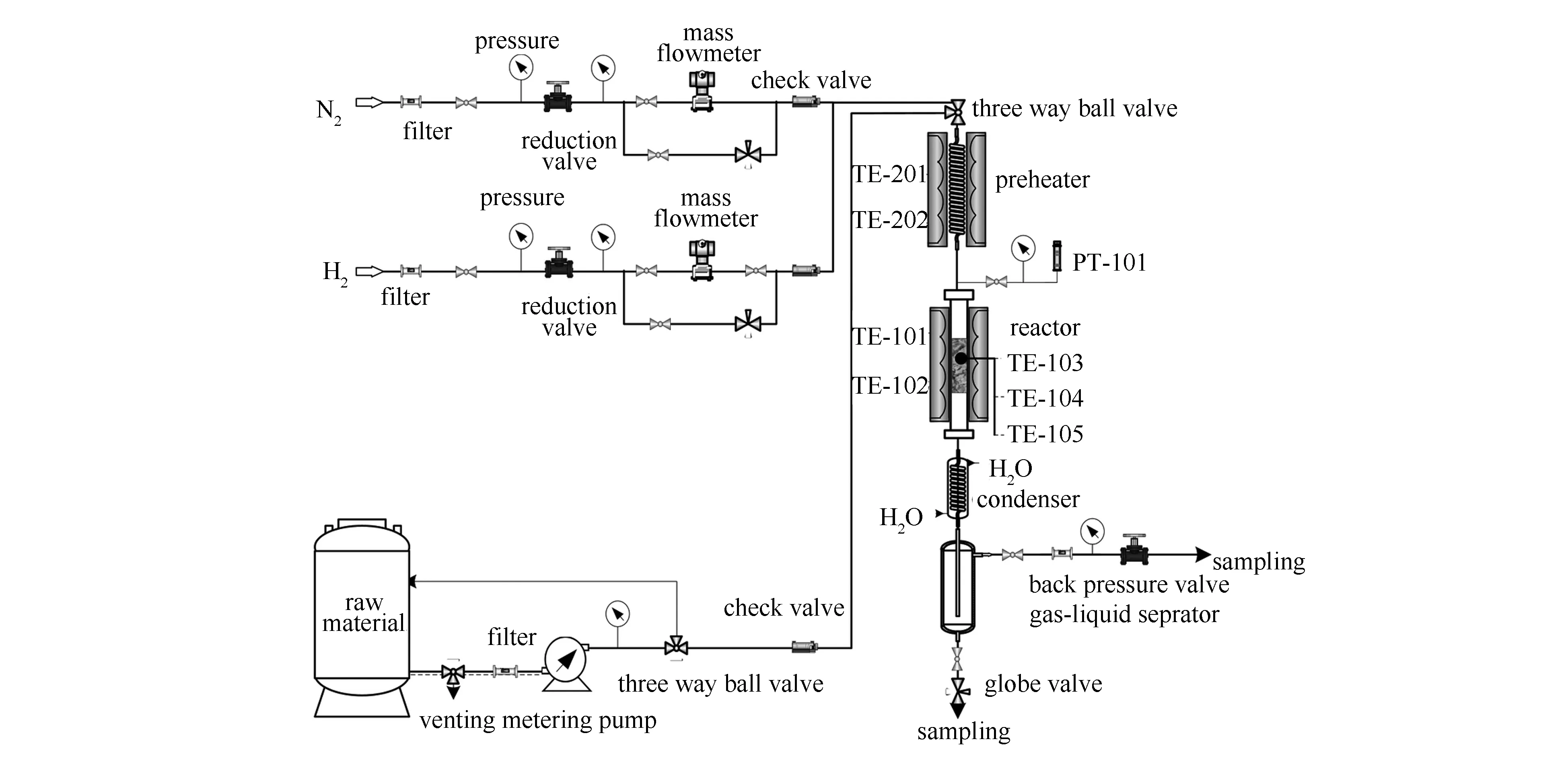

催化剂活性评价采用连续固定床反应器进行,装置流程示意图见图1。实验过程,称取0.2 g催化剂(0.25-0.42 mm),采用相同目数的石英砂将其稀释至2 mL,将稀释后的催化剂装入反应管恒温区。首先,在H2气氛下程序升温还原,H2流量为200 mL/min。升温程序为:从室温开始以10 ℃/min升温速率升温至120 ℃并保持1 h,接着以5 ℃/min升温速率升温至400 ℃,最后以2 ℃ /min升温至500 ℃,恒温3 h。还原完毕后,调节反应条件为温度340 ℃,H2压力为4 MPa,氢油比为600,LHSV为3 h-1,最后通入质量分数3%萘的正癸烷溶液,反应开始计时,产物取样间隔时间为1 h。产物组成采用GC-2010型气相色谱(日本岛津)进行分析。检测器为氢火焰离子检测器(FID),进样口温度为250 ℃,检测器温度300 ℃。柱箱温度采用程序升温控制,升温程序为:90 ℃保持1 min,5 ℃/min升温至130 ℃保持5 min,2 ℃/min升温至138 ℃保持2 min,最后10 ℃/min升温至170 ℃保持1 min。采用内标法对产物进行定量分析,以十二烷为内标物,乙醇为溶液。各个催化剂的活性评价实验平均做三次,在每次萘加氢反应中,反应时间为8 h;每间隔1 h取得的加氢产物与内标物混合后进行取样分析,平行测试三次,每次反应计算的相对偏差若在3%以内,则认为实验数据可靠。萘的转化率、各产物的选择性按下式计算:

萘的转化率:

(1)

产物的选择性:

(2)

式中,xC10H8代表萘的转化率xC10H8,in代表反应前萘的摩尔量,xC10H8,out代表反应后萘的摩尔量。sj代表生成物j的选择性(mol%);Nj表示各个生成物j的物质的量;∑Nj表示所有生成物的总物质的量。

图 1 催化剂评价装置流程示意图

2 结果与讨论

2.1 不同Ni2P负载量的催化剂微观性质表征

2.1.1 晶相结构

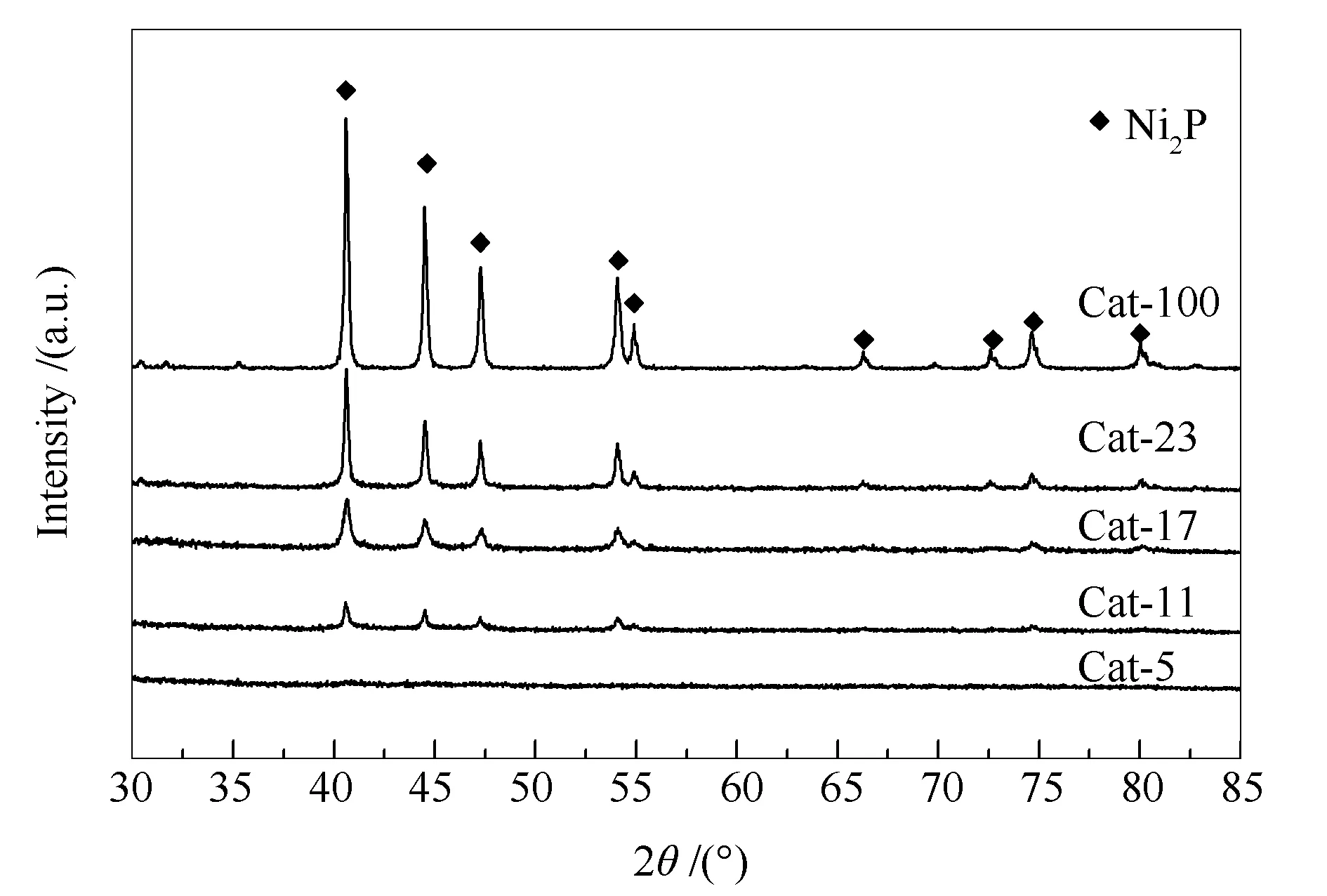

图2为不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂以及非负载型Ni2P的XRD谱图。由图2可知,当Ni2P的负载量(质量分数)为5%时,催化剂没有明显的Ni2P衍射峰,这可能是由于催化剂中Ni2P的负载量较小,生成的Ni2P含量低于XRD的检测限。进一步提高Ni2P负载量(质量分数)至11%、17%和23%时,催化剂在40.6°、44.6°、47.2°、54.1°、72.7°、74.7°处都出现了明显的Ni2P特征峰(JCPDS 01-074-1385),此外无其他衍射峰出现。对比各催化剂的Ni2P衍射峰型可知,随着负载量的增加,Ni2P的特征衍射峰(40.6°)逐渐变的尖锐,表明随着负载量的增加,Ni2P的晶粒粒径在逐渐增大。采用谢乐公式计算Ni2P的晶粒粒径,发现Ni2P晶粒粒径随着负载量的增加而增大。由表1可知,起初负载量的增加,对晶粒粒径的影响较小(13.1 nm→13.7 nm),而当负载量(质量分数)由17%增长至23%时,Ni2P的晶粒粒径由13.7 nm增长至33.1 nm,这可能是因为此时催化剂的分散性下降,Ni2P颗粒发生了团聚。同时,非负载型Ni2P催化剂中也生成了纯相的Ni2P,与负载型的Ni2P/Ce-Al2O3相比,非负载型Ni2P特征峰的峰宽最窄,表明其晶粒粒径最大(44.9 nm),Ce-Al2O3载体有助于提高Ni2P的分散程度,制备的Ni2P晶粒粒径小。

图 2 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的XRD谱图

2.1.2 还原性分析

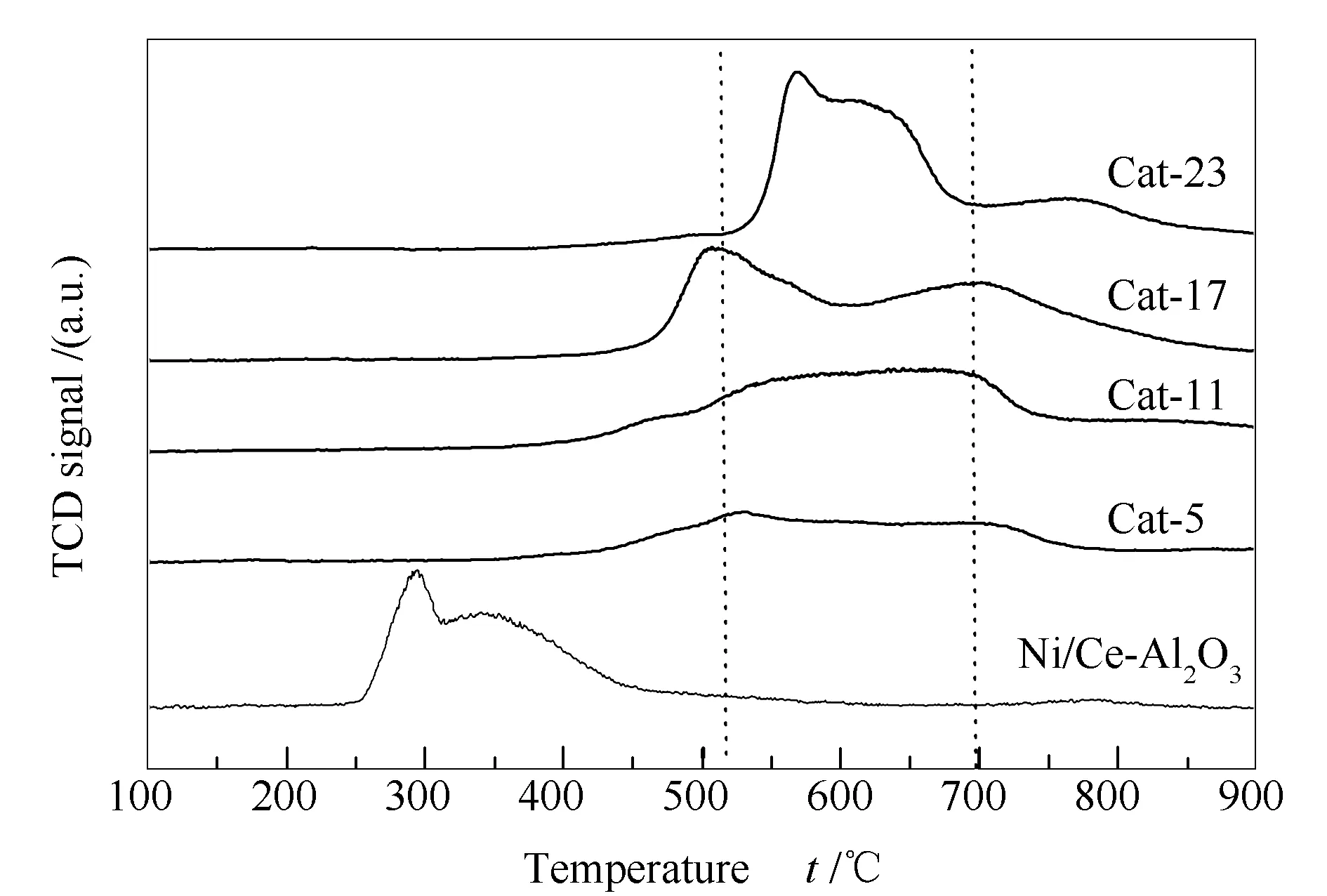

图3为不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂前驱体以及Ni/Ce-Al2O3催化剂前驱体的H2-TPR谱图。一般认为,在350-400 ℃、400-450 ℃观察到的还原峰分别对应于载体表面存在的自由或游离的NiO和体相中存在的NiO,而磷酸盐中由于P-O键稳定性很强,其还原需要较高的温度(650-900 ℃)[16]。由图3可知,Ni/Ce-Al2O3催化剂前驱体在300和350 ℃出现的消耗峰分别归属于自由或游离的NiO和体相中存在的NiO,而Ni2P/Ce-Al2O3催化剂前驱体中主要有两个还原峰,分别是处于520 ℃的NiO的还原峰,以及700 ℃的POx的还原峰,表明前驱体中P组分的添加,使得NiO的还原温度明显升高。这可能是因为P组分的添加增强了前驱体中Ni和P之间的相互作用;同时,磷物种覆盖在载体表面,具有亲水性难还原的磷物种使得催化剂表面易形成H2O或-OH,导致镍物种难还原,从而使得Ni2P/Ce-Al2O3催化剂前驱体还原温度升高[17]。

图 3 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的H2-TPR谱图

由Cat-5、Cat-11、Cat-17前驱体的H2-TPR谱图可知,随着Ni2P负载量的增加,催化剂前驱体的还原峰位置不变(前者Ni物种还原,后者P物种还原)而仅仅还原峰面积逐渐增大。根据H2-TPR原理可知,在相同还原条件下,还原峰面积大小与被还原物种的含量成正比。表明负载量(质量分数)在5%-17%时,随负载量的增加,Ni2P的活性相不断被还原出来。然而,Cat-23前驱体中NiO和POx的还原峰都向高温移动,这可能是由于过量负载,使前驱体中P含量增多,从而使POx与Ce-Al2O3载体间的相互作用增强所致。值得注意的是,对于Cat-23催化剂前驱体,在560 ℃有一个较大的耗氢峰,在800 ℃存在一个肩峰,该峰可以归属为POx的还原峰,但其峰面积较小并接近还原结束,说明POx的还原在此温度之前即已进行,由此可以推断,550-700 ℃处的峰为NiO的还原峰和POx的还原峰重叠所致。

2.1.3 催化剂的形貌与颗粒分析

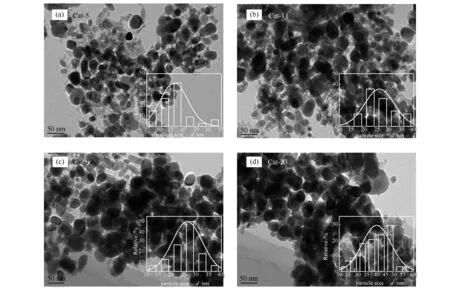

采用透射电子显微镜(TEM)观测不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的形貌和颗粒粒径分布情况,具体见图4。由图4可知,与金属硫化物的典型堆叠形态不同,Ni2P催化剂不是层状结构而是形成球状颗粒,这样可以更好地分散在载体上,暴露出更多的活性位点,从而有更高的加氢活性[18]。Cat-5、Cat-11、Cat-17催化剂都展现了良好的分散性;而Cat-23催化剂的分散程度明显降低,发生了明显的团聚现象。由表1可知,随着Ni2P负载量的增加,催化剂中Ni2P的颗粒粒径也在逐渐增加。与晶粒粒径变化趋势相一致,Ni2P的负载量(质量分数)由17%增至23%时,Ni2P颗粒粒径的增长幅度(26.3→40.6 nm)大于负载量(质量分数)由11%增至17 %过程中增长幅度(24.7→26.3 nm),这是因为Cat-23催化剂的分散程度低,使Ni2P颗粒聚集造成了颗粒粒径的增大。

图 4 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的TEM照片

2.1.4 比表面积、孔结构和表面活性中心数量分析

不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的物理结构和表面活性中心数量见表1。由表1可知,与Al2O3相比,由Ce掺杂改性的Ce-Al2O3的比表面积略微减小,孔径基本不变,表明Ce的掺杂对Al2O3比表面积与孔结构的影响较小。对于Ni2P/Ce-Al2O3催化剂而言,随着Ni2P负载量的增加,催化剂的比表面积逐渐减小,表明活性物已经负载到载体上。其中,负载量(质量分数)由17%增至23%时,比表面积减小幅度最大。催化剂的孔径随Ni2P负载量的增加变化不明显。

表1 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂的织构性质和CO吸附量

a: calculated from XRD results;b: calculated from TEM results

采用CO脉冲吸附对不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂中活性位数量进行测定[10],结果见表1。由表1可知,CO吸附量随着Ni2P负载量的增加先增加后减小。Cat-17催化剂的CO吸附量达到最大值为26.7 μmol/g,表明该催化剂表面具有最多的Ni2P活性位。结合H2-TPR、XRD、TEM表征结果可知,Ni2P的负载量(质量分数)由5%增加至17%时,还原出的Ni2P活性相含量增多,因此,CO吸附量逐渐增加,而负载量进一步增加至23%时,催化剂分散度降低,晶粒发生团聚使其粒径明显增大,导致暴露出的活性位点减少,从而使CO吸附量降低。非负载型Ni2P催化剂的CO吸附量仅为0.5 μmol/g,这主要由于非负载型Ni2P催化剂的比表面积小,不利于Ni2P催化剂的分散,使得催化剂表面的Ni2P活性位点较少。

2.2 萘加氢性能评价

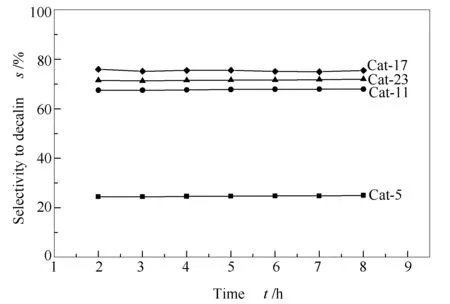

以煤直接液化油中典型芳烃物质萘作为模型化合物进行催化剂性能评价。图5和图6分别为不同Ni2P负载量催化剂的萘转化率和饱和加氢产物十氢萘的选择性。由图5和图6可知,Cat-17催化剂具有最高的萘的转化率和十氢萘选择性,其催化活性为:Cat-17>Cat-23> Cat-11> Cat-5。在反应8 h内,Cat-17催化剂的萘的转化率和十氢萘的选择性保持在95%和76%,明显高于目前工业上常用的NiW/Al2O3催化剂的75%和50%[3]。这主要是因为Cat-17催化剂拥有较大的比表面积(40 m2/g),使Ni2P活性相分散程度高,从而颗粒粒径较小(26.3 nm)且还原性好,暴露出的活性位点数量最多(26.7 μmol/g),因此,萘加氢活性最高。

图 5 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂上萘的转化率随时间的变化

图 6 不同Ni2P负载量的Ni2P/Ce-Al2O3催化剂上十氢萘的选择性随时间的变化

Cat-11和Cat-5催化剂的活性低于Cat-17催化剂,这是由于Ni2P负载量少,经还原之后催化剂表面的Ni2P活性位点数量明显低于Cat-17催化剂(26.7>12.4>7.8 μmol/g),催化剂吸附活化反应物和氢的能力弱,萘加氢反应不易进行。对于Cat-23催化剂,其加氢饱和活性也低于Cat-17催化剂,这可能是因为其负载过量的Ni2P减小了催化剂的比表面积,影响反应物分子在催化剂上的吸附,同时Ni2P活性相发生了团聚现象,从而制备得到的Ni2P颗粒粒径明显增大(26.3→40.6 nm),最终导致催化剂表面的Ni2P活性位点数量下降(26.7→15.6 μmol/g),因此,萘的转化率和十氢萘的选择性下降。

非负载型Ni2P催化剂虽然也生成了纯相的Ni2P,然而萘的转化率仅为32%,且加氢产物中只有四氢萘,这可能是非负载型Ni2P催化剂的比表面积小(7 m2/g),影响了Ni2P的分散,使制备得到的Ni2P晶粒粒径较大(44.9 nm),表面活性位点数量少所致(0.5 μmol/g)。

综上可知,催化剂芳烃加氢性能与其活性组分负载量密切相关。负载量较低时,生成的活性位点的数量少;负载量过大时,过量负载使催化剂的还原性和比表面积下降,从而使活性位点的分散度降低,进而增大其颗粒粒径,最终导致催化剂的活性位点数量的下降。

3 结 论

Ni2P的负载量对Ni2P/Ce-Al2O3催化剂的还原性、活性位点的粒径和数量、分散度和比表面积等均有很大影响,进而引起了Ni2P/Ce-Al2O3催化剂的萘加氢反应性能差异。最佳Ni2P的负载量(质量分数)为17%,此时催化剂中Ni2P活性相粒径小、分散度高、比表面积大,活性位点数量多,从而催化剂的活性最高。在340 ℃,4 MPa下,萘的转化率为95%,十氢萘的选择性为76%。当负载量高于17%时,催化剂中Ni2P活性相会发生团聚进而降低催化剂的加氢活性。