环己烷催化裂化反应化学研究进展

2019-06-26严加松耿秋月

陈 惠,严加松,王 鹏,耿秋月

(中国石化 石油化工科学研究院,北京 100083)

近年来,世界原油资源趋于重质化,炼油企业面临原料重质化和劣质化给产品轻质化和清洁化带来的压力。石油中含有链烷烃、环烷烃以及芳烃结构化合物,随着原油重质化程度的增加,环烷烃所占的比例明显增加,部分蜡油、渣油中环烷烃含量超过50%[1-3]。一方面环烷烃通过开环裂化生成低碳烃类,另一方面通过氢转移和脱氢缩合生成芳烃和其他焦炭前体[4-6]。环烷烃因其特殊的结构,在催化裂化反应中表现出不同于链烷烃和芳烃的转化行为,对环烷烃的催化裂化反应深入研究能够为炼厂增产汽油、低碳烯烃和减少焦炭的产生提供理论指导。

环己烷作为典型的单环环烷烃之一,具有稳定的化学结构和性质,即使在高温下也很难发生裂化反应。以环己烷为模型化合物进行催化裂化反应,其转化率较低,二次反应少,有利于研究环烷烃催化裂化的反应机理。

本文分析了不同催化剂及工艺条件对环己烷转化规律的影响;对环己烷的反应机理研究情况进行梳理和总结;列举了几种先进的表征手段,并针对现有研究中存在的问题提出改进建议。

1 催化剂的影响

催化剂的孔道结构、酸性和酸量、分子筛的晶体尺寸等对环己烷的转化有较大影响。了解催化剂构效关系,认识催化剂上的活性位点,能够帮助解释引发环己烷催化裂化的原因。催化剂的结构性质与反应机理的关联仍然是单体烃催化裂化反应化学研究的热点。

1.1 孔道结构的影响

赵景慧等[7]研究了环己烷在ZSM-5和Y型沸石上的裂化性能(见表1),实验发现两种沸石上的裂化反应活性相差较大。环己烷在Y分子筛上主要发生开环裂化,反应产物为C6烷烃和烯烃(不含环烷);在ZSM-5分子筛上环己烷主要生成芳烃。这是因为环己烷在ZSM-5沸石上存在扩散限制,环己烷无法及时离开催化剂表面,导致反应程度的加深。

表1 ZSM-5和Y型沸石上环己烷的裂化Table 1 Cracking of cyclohexane over two different zeilites

Primo等[8]认为除孔径外,孔的几何形状对分子的晶内扩散也至关重要。分子在具有平行孔道(如丝光沸石)的单向沸石中扩散通常比双向和三向沸石更难。在单向孔中扩散的分子必须沿相同方向一个接一个地移动,很容易被其他分子阻挡。相比之下,分子在开放式的三向沸石(如Y)中更容易扩散,分子可以通过多个独立的孔道进入大的空腔内。

为了探究环己烷在不同孔径分子筛上的扩散行为,袁帅等[9]应用分子模拟技术模拟了环己烷在MFI和FAU分子筛上的扩散情况,并计算了环己烷在MFI和FAU分子筛中的扩散能垒(见图1)。模拟结果显示,分子尺寸为0.490 nm×0.663 nm×0.733 nm的环己烷可以在MFI分子筛中扩散,环烷烃分子在MFI直孔道中的扩散能垒为88.57 kJ/mol,FAU分子筛由于孔径尺寸较大,环己烷在其孔道内扩散比在MFI孔道中容易,扩散能垒为6.53 kJ/mol。另外,即使在同一分子筛内,由于孔道尺寸的不同,扩散能垒也有一定差异,如环己烷在MFI分子筛正弦孔道上的扩散能垒为130.90 kJ/mol,大于在直孔道中的扩散能垒。

图1 环己烷在MFI分子筛中的最低 (a)与最高 (b)扩散能量构象Fig.1 Minimum(a) and maximum(b) diffusion energy configurations of cyclohexane in MFI zeolite.

1.2 催化剂酸性、酸量及酸强度的影响

Abbot[10]在400 ℃进行HY沸石上的环己烷裂化反应。通过对比环己烷在L酸和B酸上的反应途径,发现B酸中心比L酸中心更具有活性,特别是在没有叔碳存在的情况下,通过L酸提取氢离子形成三配位的碳正离子来引发反应的可能性很小,环己烷催化裂化反应引发位点主要为B酸中心,反应初始形成的碳离子配位形态主要为五配位的碳正离子,且相比于异构化和脱氢反应,裂化反应需要更强的酸性中心[11]。Izan等[12]也认为更多B酸位点的产生提高了沸石对环己烷的催化性能。

近期Lin等[13]研究表明,在总酸量适量的情况下进行1-丁烯的裂化反应,丙烯与乙烯的摩尔比(P/E)可以通过ZSM-5分子筛的酸强度来控制,随着强酸位点数量的减少,P/E增加,强酸位点有利于乙烯的生产,弱酸位点有利于生产丙烯,不同反应途径的活化能受酸强度的影响程度不同。Lin等[14]在相似条件下进行1-戊烯的裂化生产低碳烯烃实验中得到了相同结论。这些结果为烃类选择性裂化生产低碳烯烃提供了重要的指导,在利用环己烷催化裂化生产低碳烯烃时应该关注对催化剂酸条件的合理控制。

1.3 晶体尺寸的影响

Konno等[15]分别使用晶粒大小为2 300 nm和90 nm的ZSM-5(Si/Al摩尔比150)用于环己烷的催化裂化反应。实验结果表明,晶粒较大的ZSM-5分子筛上易形成焦炭,导致催化剂显著失活;而纳米级ZSM-5则表现出高转化率和高轻质烯烃收率,同时具有稳定的活性。Konno等[16]还对环己烷在不同晶粒大小的ZSM-5上的反应进行了动力学计算,发现环己烷在ZSM-5上的催化裂化符合一级动力学模型,在90 nm的ZSM-5上的环己烷裂化活化能为119 kJ/mol,在纳米级ZSM-5上的裂化反应为反应的控制步骤,在2 300 nm的ZSM-5上的控制步骤则在反应和扩散限制之间转变,实现了环己烷的控制步骤为反应限制所必需的ZSM-5的晶体尺寸应小于 90 nm。较小的ZSM-5晶粒能够显著降低环己烷在ZSM-5上的扩散阻力,表现出高烯烃收率和稳定的活性。

2 工艺条件的影响

催化裂化工艺条件通常包括反应温度、反应压力和剂油质量比等,合理调节工艺条件能够有效控制环己烷裂化方向和裂化程度。张瑞驰等[17]在ZSM-5上研究环己烷的氢转移时发现,提高反应温度有利于环己烷裂化并抑制氢转移反应。在催化裂化反应器中,增加原料分压能够提高原料的转化率,同时根据反应平衡原理,增加压力将导致平衡向气体减少的方向移动,主要表现为烯烃聚合反应加剧和焦炭产率增加。

Slagtern等[18]研究了400~650 ℃下环己烷在高硅HZSM-5上的催化裂化生产低碳烯烃的反应。根据最终的产物分布及热力学分析得到环己烷的裂化顺序(见图2)。其中,低碳烯烃是环己烷裂化的中间产物,要得到最大的低碳烯烃收率,环己烷的转化率既不能过高也不能过低。转化率过高则烯烃发生聚合或发生氢转移生成烷烃;转化率过低则低碳烯烃产率较低,通过调节反应空速可改变产物的分布。

剂油质量比对催化裂化的影响主要表现为单位催化剂催化原料量的差异。剂油质量比较大时,催化剂的活性较高,原料的转化率较高,气体和焦炭产量也有一定程度增加[19]。工业上催化裂化装置的剂油质量比一般控制在3~9。

图2 环己烷裂化途径Fig.2 Processof cyclohexane catalytic cracking.

3 反应机理

关于环己烷的催化裂化反应机理的描述,可从两个方面作为出发点进行研究:一方面,需要掌握催化活性位点信息,了解引发催化裂化过程发生的原因;另一方面,需要根据捕捉到的反应中间体以及最终的产物分布情况,推测可能的反应途径,最终得到环己烷的反应网络。

环己烷催化裂化最早可以追溯到Ipatieff的实验[20]:将环己烷加入到含有氧化铝的高压釜中加热至500 ℃进行反应,气体产物中出现了少量的甲烷和氢气,液体产物中含有大量的甲基环戊烷和芳烃。由于条件的限制,当时的研究对于这些产物产生的原因没有给出明确的解释。目前,对环己烷的催化反应研究已经取得一定进展,环己烷在沸石上的催化裂化反应可以用碳正离子机理来解释。环己烷在裂化过程中首先与沸石表面上的活性位点作用[21-22]形成配位数不同的碳正离子(经典三配位与非经典五配位)中间体[23-24],进而发生裂化、异构化、氢转移、脱氢和烷基化等反应。

3.1 裂化

环己烷的裂化反应分为质子化裂化和β-裂化。质子化裂化主要发生在开环过程中(见图3)。环己烷首先在强B酸中心质子的作用下形成非经典五配位碳正离子,然后在碳正离子位置发生C—C键断裂,环己烷开环的结果是形成一个端位带有三配位碳正离子的己烷,开环产物可在一定条件下继续发生β-裂化生成小分子烃类。Slagtern等[18]发现要开环裂化生成低碳烯烃应该尽量避免环己烷脱除氢负离子生成三配位的碳正离子,高硅ZSM-5有利于环己烷生成五配位碳正离子形式而发生开环裂化。β-裂化发生在碳正离子β位的C—C键上,通过β-裂化大分子碳正离子生成烯烃和碳数更小的碳正离子,是环己烷生产低碳烯烃的重要反应。

图3 环己烷的质子化裂化Fig.3 Proton cracking of cyclohexane.

3.2 异构化

环己烷催化裂化反应中存在大量的甲基环戊烷,说明环己烷在催化剂上发生了异构化反应。Abbot[10]对环己烷的异构进行了描述,认为甲基环戊烷是由环己烷碳正离子经过重排产生的,并提出了三种形式的异构中间体:在L酸上环己烷以三配位碳正离子结构发生重排;另一种过渡态中氢气与三配位碳正离子松散地结合,氢气在骨架重排期间不会发生离去,在重排完成以后才脱去;第三种则是直接通过五配位碳正离子的形式发生重排(见图4)。甲基环戊烷环张力大于环己烷,结构上增加了一个叔碳,使得甲基环戊烷的开环反应更容易发生。为了提高环己烷的开环选择性,可以选择合适的路线将环己烷的开环转化为甲基环戊烷的开环[25]。

图4 环己烷不同过渡态的异构反应Fig.4 Isomerization of cyclohexane through different intermediates.

3.3 脱氢和氢转移

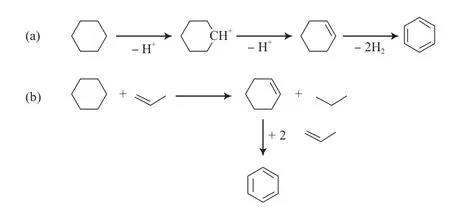

环己烷裂化产物中含有部分芳烃化合物。芳烃作为高辛烷值组分和焦炭的前体,是环己烷转化过程中比较受关注的产物之一。脱氢和氢转移均可产生芳烃化合物(见图5):环己烷中的C—H键逐步断裂并脱氢生成芳香烃,脱氢反应主要通过三配位碳正离子的中间体发生,遵循单分子反应机理;芳烃产生的另一途径为双分子氢转移反应,对于环己烷的氢转移反应研究,通常使用中间体环己烯作为模型化合物[26-27],结果发现氢负离子转移是氢转移的控制步骤。在反应过程中产生的芳族化合物可以进一步缩合产生多环化合物,作为氢受体的烯烃的存在有利于氢转移反应进行。结合开环反应可知,碳正离子的生成形式和位置在一定程度上决定了环己烷转化的方向。在研究开环裂化反应产物的过程中掌握初级反应产物分析将有利于碳正离子生成位置的判断。

图5 环己烷的单分子脱氢(a)和双分子氢转移(b)Fig.5 Single molecule dehydrogenation(a) and bimolecular hydrogen transfer(b) of cyclohexane.

3.4 烷基化和烷基转移

在环己烷的催化裂化反应中,得到了如乙基环己烷、乙苯、异丙苯等单支链环状化合物以及甲基环己烷、二甲苯等双支链环状化合物。这些高沸点、高碳数烃类的产生来源于烷基化反应。环己烷或芳烃正离子可与小分子烯烃发生加成反应生成相应带支链的环烷烃或芳烃;或者通过烷基转移使两个带有侧链的环烷烃或芳烃之间发生歧化反应产生多取代的环烷烃或芳烃(图6b)。通过烷基化得到的含有支链的环烷烃和芳烃可以进行二次裂化和异构化反应得到结构更丰富的烃类。含有支链的芳烃化合物在分子筛上的生成路线有两种:一是环己烷先进行烷基化生成烷基环己烷,然后烷基环己烷发生脱氢得到支链芳烃;二是环己烷先脱氢形成苯,再由苯进行烷基化反应形成支链芳烃(图6a)。

4 研究方法及表征

目前环己烷催化裂化反应的研究方法主要是模拟催化裂化条件进行反应,利用产物信息来确定环己烷的转化途径。这种方法能够较好地拟合实验数据,结论可靠性强。但是无法跟踪反应过程,缺乏中间体信息,忽略了对催化剂活性中心结构的认识,建立反应网络时往往需要一定的经验作为基础。而引入原位红外和分子模拟等新的技术手段有助解决此类问题。

图6 环己烷和芳烃的烷基化(a)和烷基转移(b)Fig.6 Alkylation(a) and alkyl transfer(b) of cyclohexane and aromatics.

白风宇等[28]通过分子模拟和模型化合物微反实验相结合的方法,研究了600 ℃时USY分子筛中影响环己烷开环选择性的原因。结果表明环己烷与酸中心接触时,主要发生选择性开环并生成一个三配位碳正离子;当存在其他小分子碳正离子时,环己烷上负氢离子被夺去生成环烷基碳正离子使裂化难以进行。分子模拟计算显示(见图7),己烷发生负氢转移的反应能垒为81.6 kJ/mol,开环裂化的反应能垒为158.2 kJ/mol,反应有利于向氢转移途径进行。分子模拟方法得到的信息能够很好地解释实验结果,为反应研究提供数据支持。

Qin等[29]利用原位红外光谱观察了环己烯在FAU型分子筛上的吸附行为,发现环己烯在NaY的B酸性位点上主要发生弱吸附,发生吸附后环己烯的双键被质子化形成烯基碳鎓离子,随后与另一环己烯分子发生聚合反应。通过解析谱图可观察烃类在分子筛上的吸附和反应情况,尤其对具有特殊官能团的环烷烃的研究具有重要意义。此外,Ye等[30]使用同步加速X射线衍射和吡啶探针分子,首次区分了USY沸石中不同强度B酸的结构差异。Vogt等[31]结合荧光光谱、SEM和XRD等多种手段建立了FCC催化剂颗粒3D模型,计算了酸位点的可接近性,为催化剂的表征开拓了新思路。这些先进的技术给出了直观的催化剂图像和催化裂化反应基础数据,使环烷烃机理研究迈向更深层次。

图7 环己烷催化裂化反应网络Fig.7 Reaction network of cyclohexane catalytic cracking.

除了对纯单体烃进行反应外,另一种常见的烃类反应研究方法是通过混合烃的反应来观察两种或多种烃类之间的相互作用。早期,Haensel等[32]分别使用环己烷、丙烯和环己烷-丙烯混合烃作为原料进行反应,将两个实验的数据在可比较条件下进行叠加,确定两种化合物是否存在相互作用。结果显示,在环己烷-丙烯实验中丙烯大部分转化为丙烷,环己烷和丙烯之间发生了氢转移反应。类似的混合烃研究在部分文献中已有报道[33-34]。除此之外,环烷环的裂化研究开始推向三环及三环以上结构更复杂的环烷烃[35-37],对高环数环烷烃和混合烃的研究逐步加深了对复杂催化裂化的体系的认识。

5 结语

催化剂对环己烷转化的影响表现在多个方面:1)催化剂孔道结构和分子筛晶体尺寸能够影响环己烷在催化剂上的扩散,并改变裂化反应的方向和深度;2)环己烷在不同类型酸位点上表现出不同的裂化行为,环己烷的裂化活性位点主要为强B酸中心。

工艺条件在环己烷的转化中发挥重要作用:1)高温有利于环己烷裂化、脱氢芳构化并抑制氢转移反应;2)一定范围内,高压加剧了烯烃聚合和芳烃缩合,空速和剂油质量比影响了反应的转化程度。

尽管环己烷的催化裂化机理已经初步地建立,但对环己烷的活化与活性中心的联系、反应过渡态的形式和催化剂的性质(组成和拓扑结构)却仍缺乏全面的认识。原位红外和计算化学等先进技术的运用,可以提供环烷烃在催化剂上的吸附信息和反应过程中所需的热力学和动力学信息,为反应机理的合理性提供证据,减少条件误差和反应误差带来的影响。混合烃类的催化裂化反应研究有助于认识不同烃类之间的相互作用,催化裂化反应化学研究开始转向复杂环烷烃结构的反应体系。