NR/PP和NR-g-PMMA/PP两种热塑性弹性体的结构与性能

2019-06-21MethakarnJarnthong

王 蕊,陈 珂,Methakarn Jarnthong

(1.中国热带农业科学院农产品加工研究所 农业农村部热带作物产品加工重点实验室,广东 湛江 524001;2.海南省天然橡胶加工重点实验室,广东 湛江 524001)

热塑性弹性体(TPE)是一类多相高分子材料,兼有塑料和橡胶特性,在常温下显示橡胶高弹性,高温下又能塑化成型,也被称为第三代橡胶[1-2]。天然橡胶基热塑性弹性体又称为热塑性天然橡胶,是天然橡胶(NR)与聚烯烃在高温下共混或以化学接枝法制成的一种弹性体[3]。采用动态硫化法将NR与聚丙烯(PP)共混是制备热塑性天然橡胶的常用方法之一[4],所得到的NR/PP 热塑性弹性体中,PP的微结晶区提供了刚性和补强能力,而且产品的低温性能和加工流动性较好,是一种具有较好应用前景的热塑性弹性体[5-6]。

近年来,随着NR改性技术的发展,接枝改性天然橡胶的应用日益得到重视,其中甲基丙烯酸甲酯(MMA)与NR的接枝共聚物(NR-g-PMMA)应用最为广泛,目前已经工业化,其商品名为MG[7]。由于将刚性的PMMA分子链接枝到柔性的NR分子链上,使得其强度、黏合力和耐磨耗等性能都明显地提高,但此种接枝共聚的NR不具有热塑性[8]。

本文采用动态硫化法制备出了NR/PP NR-g-PMMA/PP两种共混型热塑性弹性体,利用扫描电镜(SEM)、差示量热扫描法(DSC)、热重分析法(TGA)以及力学性能测试对两种弹性体进行了表征,研究了不同组成对热塑性弹性体的结构与性能的影响。

1 实验部分

1.1 原料

NR:泰国风干胶片ADS,泰国宋卡府Karn Yang公司; NR-g-PMMA:接枝率为15%,由泰国宋卡王子大学天然橡胶先进技术研究中心提供;PP:P700J,熔体流动速率为20 g/10 min,密度为0.90 g/cm3,泰国暹罗化工有限公司;酚醛树脂:HRJ-10518,美国圣莱科特有限公司;抗氧剂Wingstay L:美国伊立欧化学公司;硬脂酸、氧化锌、氯化亚锡(SnCl2·2H2O):分析纯,Sigma-Aldrich公司。

1.2 仪器及设备

MX500-D75L90型密炼机:泰国Charoen Tut有限公司;TII-90F型注射机:香港华大机械有限公司;UT-2080型万能材料试验机:台湾优肯科技股份有限公司;LX-A型橡塑硬度计:广陆数字测控股份有限公司;S-4800型扫描电镜:日本Hitachi公司;STA449C型热重分析仪:德国耐驰公司;TA Q2000型示差扫描量热仪:美国TA仪器公司。

1.3 基本配方

NR母炼胶配方(质量份)为:NR 100,硬脂酸1,氧化锌5,抗氧剂Wingstay L 1,氯化亚锡0.6,酚醛树脂5。NR-g-PMMA母炼胶配方中NR-g-PMMA 用量为100,其他助剂与以上配方相同。

热塑性弹性体:NR母炼胶与PP质量比分别为70/30、60/40、50/50,对应样品编号为N1、N2、N3。NR-g-PMMA母炼胶与PP质量比分别为70/30、60/40、50/50,对应样品编号为M1、M2、M3。

1.4 样品制备

母炼胶制备:将密炼机温度设定为40 ℃,转速为60 r/min,首先将NR加入密炼机中塑炼2 min,然后加入氧化锌,硬脂酸和抗氧剂Wingstay L混炼2 min,再加入氯化亚锡混炼1 min,最后加入酚醛树脂混炼1 min制备出NR母炼胶。NR-g-PMMA母炼胶的制备方法与NR的相同。

热塑性弹性体制备:母炼胶停放24 h,将密炼机温度设定为180 ℃,转速为60 r/min,先将PP加入密炼机中,4 min后加入母炼胶,共混6 min后出料。

样品采用注塑机在200 ℃注塑成哑铃型标准样条。

1.5 性能测试

力学性能测试:拉伸性能按照GB/T 528—2009进行测定,每组测试5个哑铃型试样,拉伸速率为500 mm/min;邵尔A型硬度按照GB/T 531.1—2008进行测定。

SEM测试:将注塑样条置于液氮中冷却,分别沿横截面方向淬断,将脆断面放置于沸腾的二甲苯溶剂中刻蚀掉PP相,在真空烘箱中干燥后,将刻蚀后的脆断面真空喷金,观察共混物内部的相形态,加速电压为20 kV。

DSC测试:取样5~6 mg,在氮气保护下,将样品从室温以10 ℃/min的升温速率扫描至200 ℃,恒温5 min,然后以10 ℃/min的降温速率进行扫描至-20 ℃,记录样品的熔融、结晶曲线。

TGA测试:氮气气氛,升温速率为10 ℃/min,气流量为50 mL/min,温度范围为50~700 ℃,记录质量保持率与温度的关系(TGA)曲线以及质量变化率与温度的关系(DTG)曲线。

2 结果与讨论

2.1 微观形貌

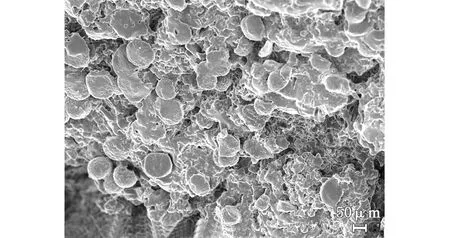

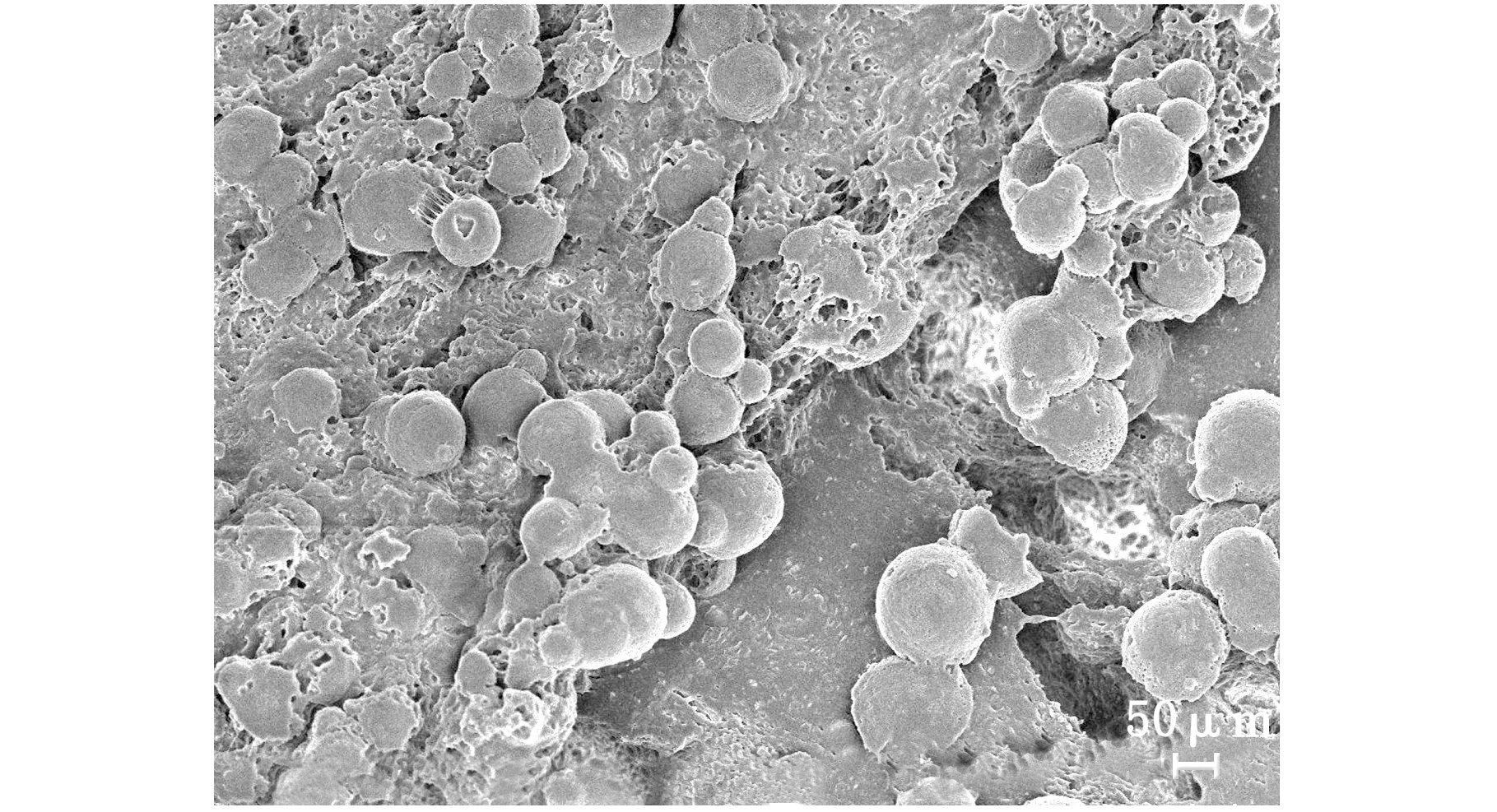

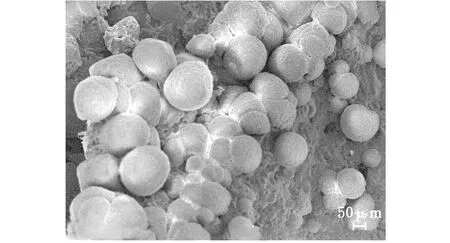

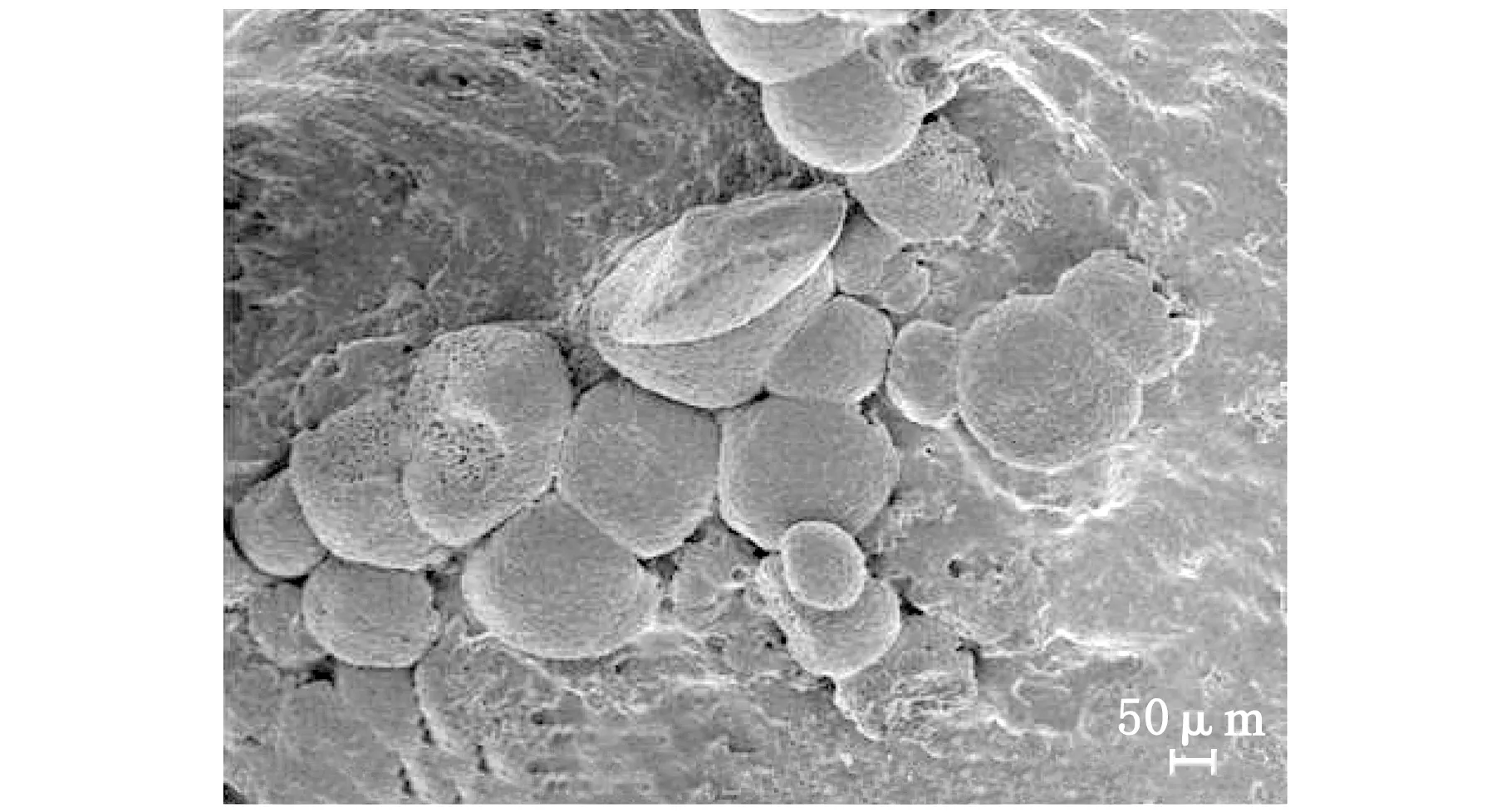

图1为NR/PP和NR-g-PMMA/PP两种热塑性弹性体的SEM图。

(a) m(NR)/m(PP)=50/50

(b) m(NR-g-PMMA)/m(PP)=50/50

(c) m(NR)/m(PP)=60/40

(d) m(NR-g-PMMA)/m(PP)=60/40图1 NR/PP和NR-g-PMMA /PP热塑性弹性体的SEM图

图1中球形的颗粒为橡胶相,可以看出两种共混物均呈现热塑性弹性体典型的“海-岛”相结构[9],其中橡胶相为分散相,PP相为基体相,随着分散相线的增加,球形颗粒尺寸变大并发生团聚。与NR/PP弹性体相比,NR-g-PMMA/PP中分散相的粒径更大,并且更容易发生团聚现象,这是由于NR-g-PMMA中PMMA长支链形成“壳”包裹在NR粒子周围[10-11],极性的PMMA与非极性的PP完全不相容,因而分散相的尺寸更大,分散更不均匀。

2.2 力学性能

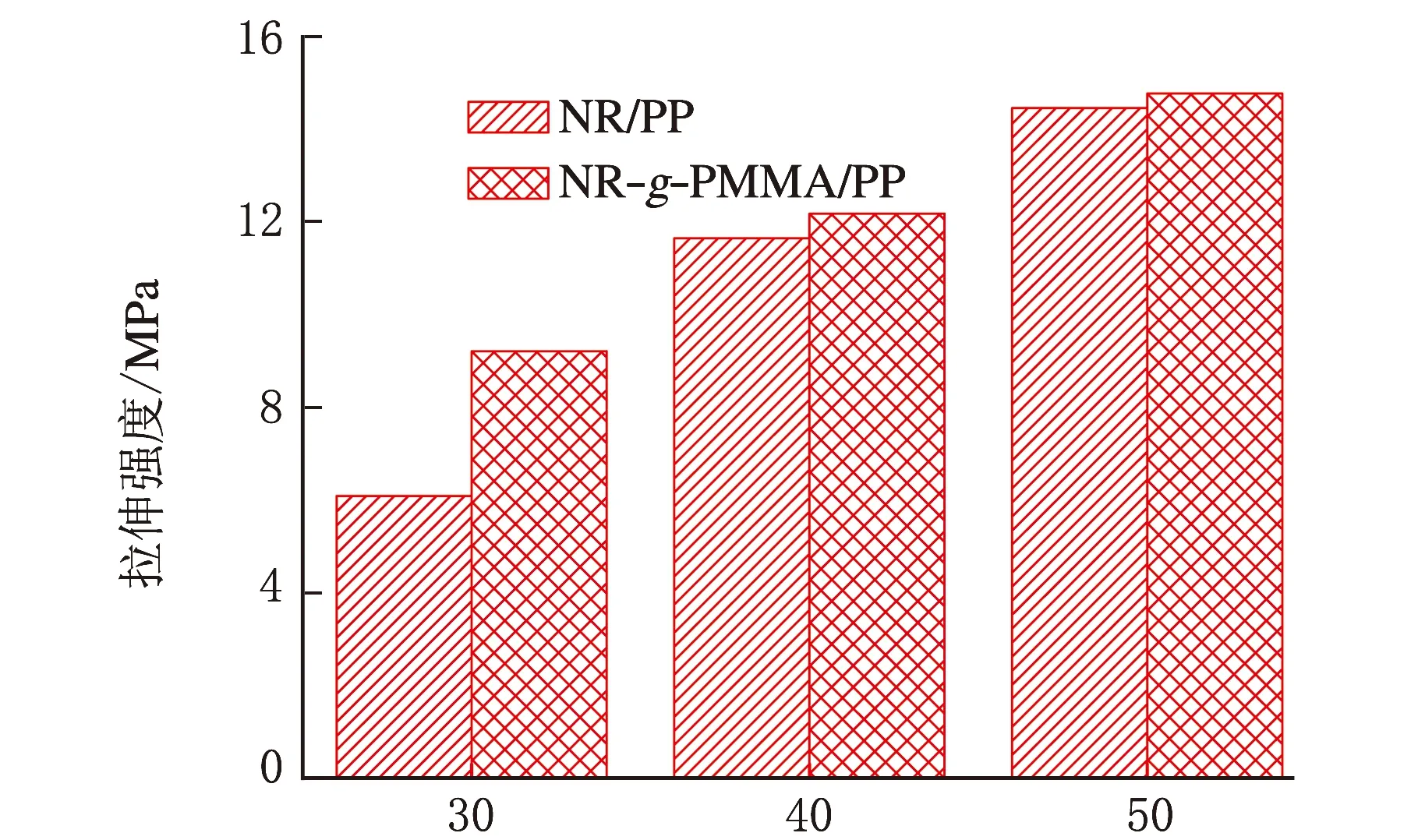

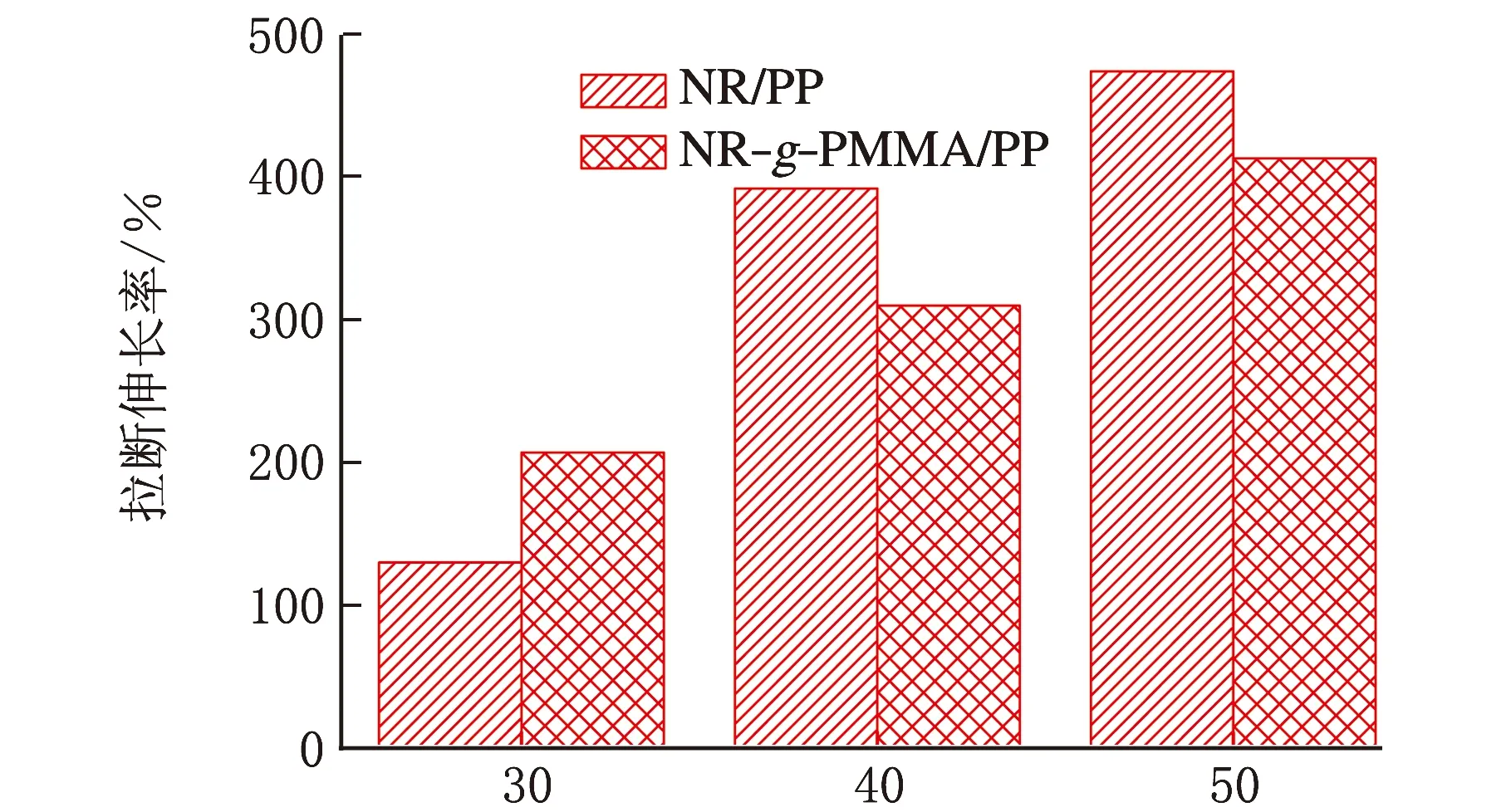

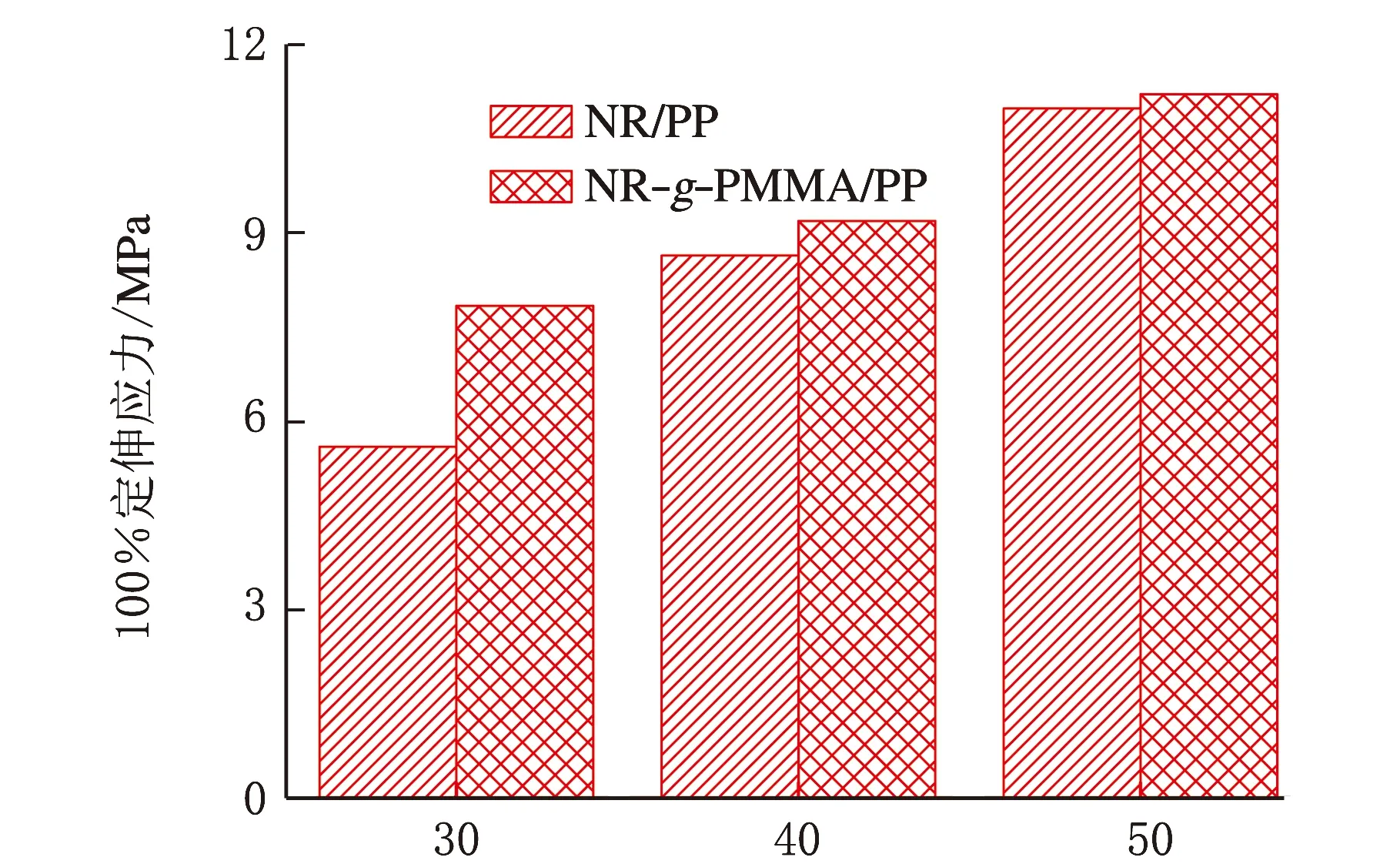

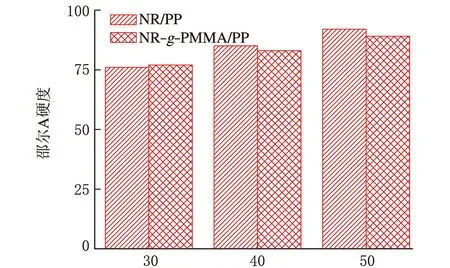

图2为NR/PP和NR-g-PMMA/PP两种热塑性弹性体的力学性能。

w(PP)/%(a) 不同组成的弹性体的拉伸强度

w(PP)/%(b) 不同组成的弹性体的拉断伸长率

w(PP)/%(c) 不同组成的弹性体的100%定伸应力

w(PP)/%(d) 不同组成的弹性体的邵尔A硬度图2 NR/PP和NR-g-PMMA/PP热塑性弹性体的力学性能

由图2可以看出,两种弹性体的拉伸强度、拉断伸长率、100%定伸应力和硬度均随着PP含量的增加逐渐增大。当PP质量分数为30%时,NR-g-PMMA/PP的拉伸强度为9.21 MPa,NR/PP为6.10 MPa,前者比后者高出51%;NR-g-PMMA/PP的100%定伸应力为7.84 MPa,NR/PP为5.59 MPa,前者比后者高出40%;NR-g-PMMA/PP的拉断伸长率为207%,NR/PP为130%,前者比后者高出49%。当PP质量分数增大到50%时,NR-g-PMMA/PP和NR/PP的拉伸强度分别为14.76 MPa和14.45 MPa,100%定伸应力分别为11.21 MPa和10.98 MPa,拉断伸长率分别为413%和474%,两种弹性体的拉伸强度和100%定伸应力相差不大,但NR/PP的拉断伸长率更高。当PP质量分数由30%增加至50%时,NR/PP的邵尔A硬度由76增加至92,NR-g-PMMA/PP由77增加至89,当PP含量相同时,两种弹性体的硬度差别不大,其原因是材料的硬度主要受基体相含量的影响。

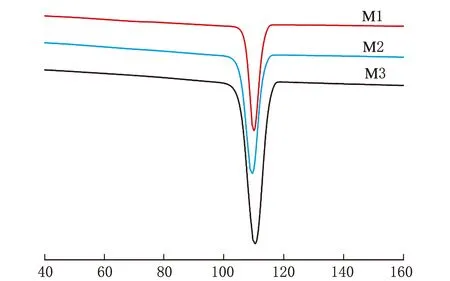

2.3 DSC分析

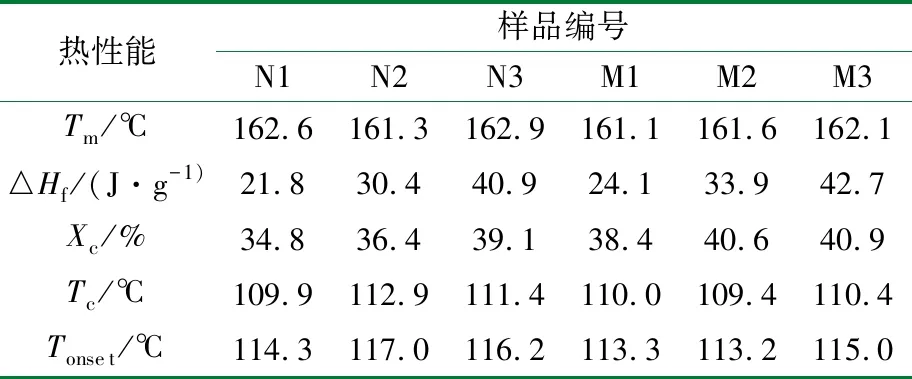

从非等温结晶DSC曲线获得如下参数:Tm表示升温过程中PP的熔融峰温度,放热焓(ΔHf)表示PP熔融过程中所吸收的能量,Tc表示降温过程中PP结晶峰温度,Toneset表示开始结晶的温度,Xc表示共混体系中PP的结晶度,其计算公式见式(1):

(1)

表1 NR/PP和NR-g-PMMA /PP热塑性弹性体的DSC参数

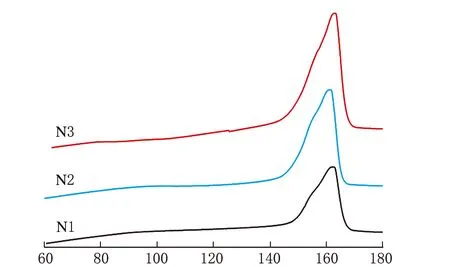

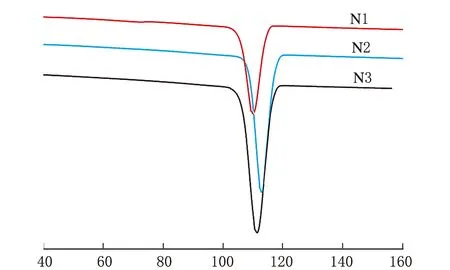

由图3可以看出,NR/PP和NR-g-PMMA/PP两种热塑性弹性体中PP的Tm随着其用量的增加差别不大,并且当PP的用量相同时,两种共混物中PP的Tm接近,表明NR/PP和NR-g-PMMA/PP均为热力学不相容体系。由图3可以看出,当PP含量相同时,NR/PP共混物中PP的Tonset和Tc略高于NR-g-PMMA/PP,是由于NR-g-PMMA中接枝的PMMA长链阻碍了PP分子链的运动,因此PP的Tonset降低。对于共混型的热塑性弹性体,塑料相的结晶度高,有利于改善材料的强度和弹性[13]。

温度/℃(a) NR/PP的熔融曲线

温度/℃(b) NR/PP的结晶曲线

温度/℃(c) NR-g-PMMA/PP的熔融曲线

温度/℃(d) NR-g-PMMA/PP的结晶曲线图3 NR/PP和NR-g-PMMA /PP热塑性弹性体的DSC曲线

由表1可知,NR-g-PMMA/PP中PP的Xc高于NR/PP,在PP质量分数为30%时,NR-g-PMMA/PP中PP的Xc比NR/PP提高10.3%,因此NR-g-PMMA/PP的拉伸强度和100%定伸应力均高于NR/PP。

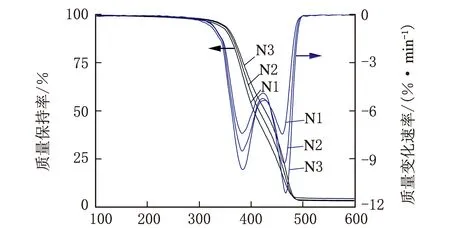

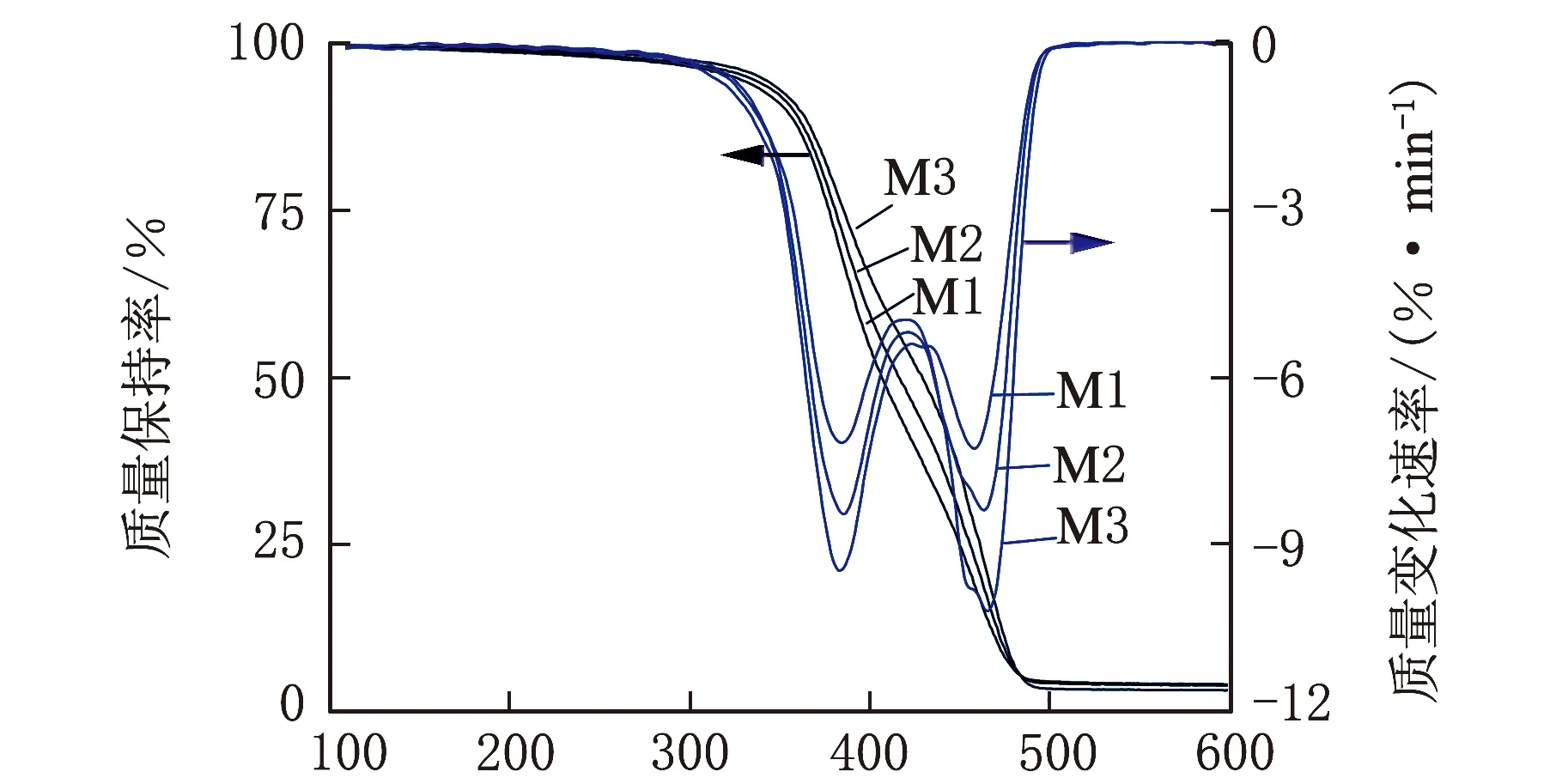

2.4 热稳定性

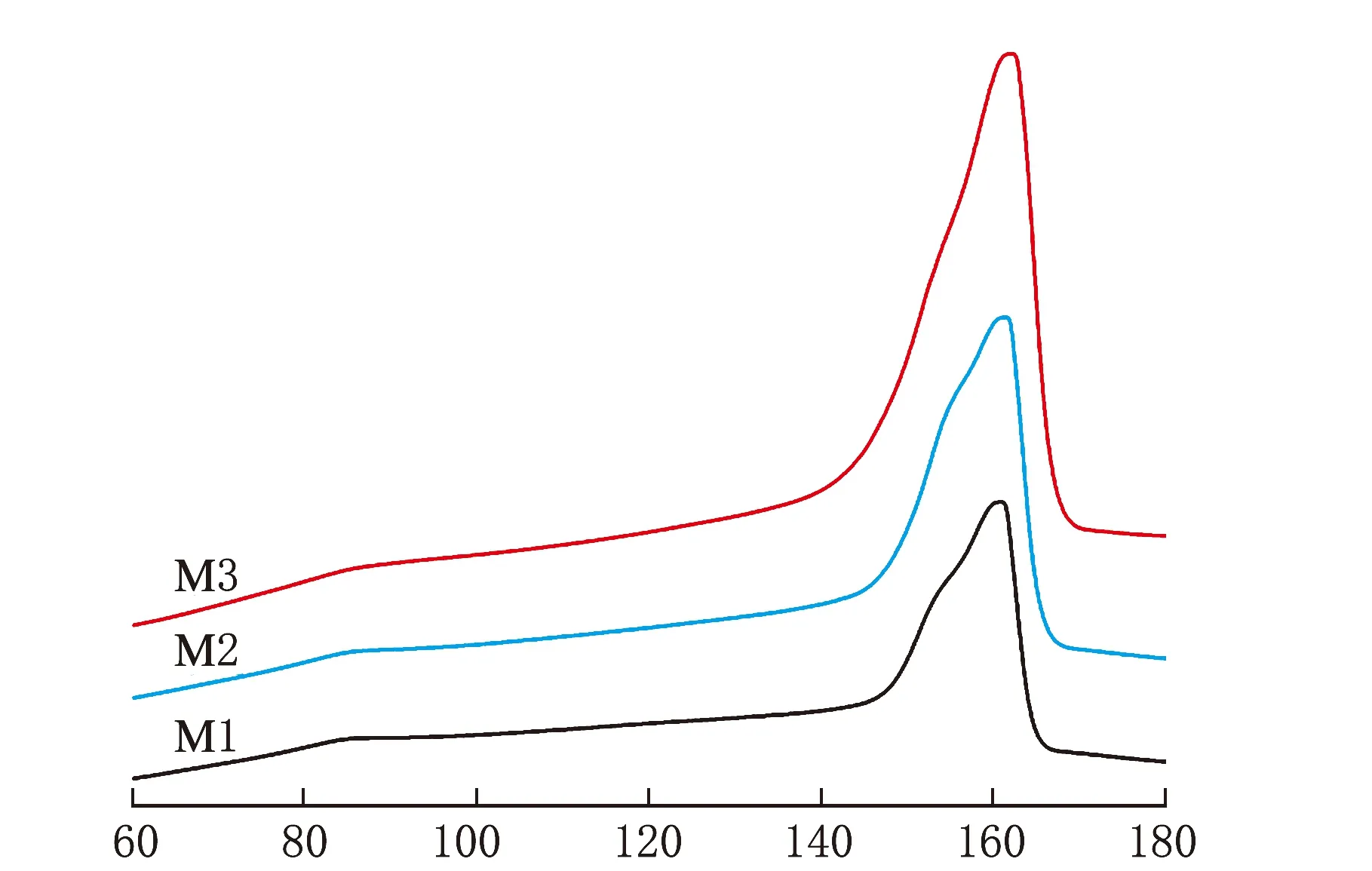

图4为NR/PP和NR-g-PMMA/PP两种热塑性弹性体的TGA和DTG曲线。TGA曲线表示加热过程中样品失重累积量,DTG曲线是TGA曲线对温度的一阶导数。DTG曲线上出现的峰与TGA曲线上两台阶间质量发生变化的部分相对应,峰的面积与样品对应的质量变化成正比,峰顶与质量变化速率最大值相对应[14]。

温度/℃(a) NR/PP

温度/℃(b) NR-g-PMMA/PP图4 NR/PP和NR-g-PMMA /PP热塑性弹性体的TGA 和 DTG曲线

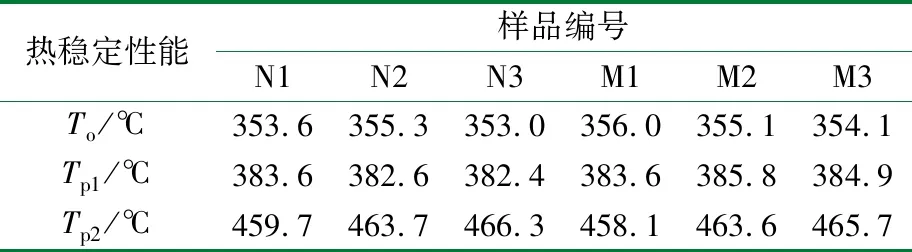

由图4可以看出,两种弹性体的DTG曲线均有两个降解峰,表明样品的降解分为两个阶段。TGA图中平台线的延长线与第一阶段反应区间曲线的切线的交点所对应的温度取作样品的起始降解温度(To),DTG图中第一阶段和第二阶段降解峰峰顶的温度(Tp1和Tp2)如表2所示。

表2 NR/PP和NR-g-PMMA /PP热塑性弹性体的TGA参数

NR/PP共混物中第一个阶段为NR的降解,在DTG曲线中Tp1在383 ℃附近,随着NR含量的增加变化不大。NR-g-PMMA/PP的DTG曲线与NR/PP的相似,其第一个阶段为NR-g-PMMA的降解。两种弹性体的第二个阶段均为PP的降解,Tp2均随着PP含量的增加逐渐向高温方向移动。Nakason等[15]的研究表明NR-g-PMMA的To和峰顶温度均高于NR,具有更好的热稳定性,但是Sahakaro等[16]的研究表明NR-g-PMMA的To和峰顶温度与NR相差不大。由表2可以看出,在PP含量相同的情况下,NR/PP共混物中的To、Tp1和Tp2与NR-g-PMMA/PP的接近,表明两种弹性体的热稳定性相差不大。图4中DTG曲线的降解峰高度均随着其对应组分含量的增加而逐渐增大,表明共混物中各组分的含量与其对应的降解峰的高度成正比。

3 结 论

(1)NR/PP和NR-g-PMMA/PP两种共混型热塑性弹性体均呈现“海-岛”相结构,NR-g-PMMA分散相的粒径更大,并且更容易发生团聚现象。

(2)两种弹性体的拉伸强度、拉断伸长率、100%定伸应力和硬度均随着PP含量的增加逐渐增大,在PP质量分数为30%时,NR-g-PMMA/PP的拉伸强度和100%定伸应力均高于NR/PP。

(3)两种弹性体的降解均分为两个阶段,第一阶段为NR和NR-g-PMMA的降解,第二个阶段为PP的降解,两种弹性体的热稳定性差别不大。