材料强度对爆炸焊接结合界面的影响*

2019-06-21曾翔宇李晓杰曹景祥王小红闫鸿浩

曾翔宇,李晓杰,2,曹景祥,王小红,闫鸿浩

(1.大连理工大学工程力学系,辽宁 大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,辽宁 大连 116024;3.大连船舶重工集团爆炸加工研究所有限公司,辽宁 大连 116021)

爆炸焊接作为一种高效的焊接方式,广泛运用于复合材料的加工与制作中,其鲜明的特点是焊接界面一般会形成周期性的波状界面。关于波状界面形成的原因形成了多种理论,至今依然没有定论。Kowalick 等认为在爆炸焊接过程中界面的强度可以忽略并将其视为类液态界面,进而将波状界面类比卡门涡街[1]。Bahrani 等[2]通过研究观测认为波状界面的形成是由于金属射流相互侵彻形成的。另外,还有一些研究认为波状界面的形成是由于不可压缩流体界面流速不连续导致的Helmholtz 失稳对界面的扰动[3]。这些观点大多将见面视为不可压缩流体,忽视了界面材料强度对焊接效果的影响。

当爆炸焊接的碰撞速度较低时,材料强度相对于碰撞点的压力来说不可以完全忽略,此时材料强度对界面形貌的影响较大,将其完全视为不可压缩流体是不合适的[4-6]。但是关于材料强度对爆炸焊接效果影响并没有进行过系统的研究。为了研究材料强度对爆炸焊接界面的影响,本文中采用不同强度的钢材作为基板,与飞板在相同的爆炸焊接参数下进行爆炸焊接实验。通过光学显微镜及扫描电子显微镜对试样界面进行表征,分析实验材料强度对爆炸焊接界面形貌的影响,并通过数值模拟技术探讨实验焊接过程中界面的力学机理,通过对结果的分析确认在爆炸焊接过程中材料强度对界面形貌以及焊接效果的影响。

1 实验方法

为了准确分析材料强度参数对爆炸焊接的影响,需要尽量排除其他因素的干扰。本文中平行焊接布置如图1 所示,通过一次性焊接排除了其他因素的影响。而对于钢而言,其硬度约为抗拉强度的3 倍,所以首先通过不同的处理方法制得4 块硬度不同的钢块,并在相同的爆炸焊接参数下一次性焊接。焊接前通过表面检测其硬度及其强度见表1,σb为抗拉强度,HV为维氏硬度。钢块的尺寸为60 mm×40 mm×10 mm,平行放置在软土基底上,其中40 mm的方向平行于爆轰传播的方向。飞板采用Q235 冷轧钢板,尺寸为40 mm×15 mm×2 mm。为实现在相同爆炸焊接参数下将4 种材料成功焊接,其碰撞速度为:

图 1 爆炸焊接平行布置图Fig.1 Schematic illustration of explosive welding condition

表 1 基板参数Table 1 Parameters of base plates

可得为满足4 块基板成功焊接,其碰撞速度v 应为700 m/s 左右。其中K 的选取由爆炸焊接材料表面的光洁度确定,HV为材料的硬度,ρ 为材料密度。采用压导式连续探针测试方法[7]测得厚30 mm、密度0.99 g/cm3的ANFO 炸药的爆速vd为2 311 m/s,如图2 所示。再通过MPM 三维爆炸焊接程序编程[8]计算,可得当炸高设为6 mm、偏折角θ 为18°,此时的碰撞速度v 为744 m/s,可以满足焊接要求。

在爆炸焊接之后,用线切割法从每一个试件的中心部位取样,取样尺寸为10 mm×10 mm×2 mm,并用环氧树脂将其镶嵌。所有的试样先后用400、800、1 000 和1 500 目的SiC 砂纸进行分步打磨,并用W1.5 水溶性金刚石抛光膏抛光,将抛光后的试件用4%硝酸酒精进行腐蚀。最后,通过光学显微镜和扫描电子显微镜(SEM)对试样的焊接界面形貌进行表征和观测。

图 2 爆速测试结果Fig.2 Experimental results of detonation velocity

2 数值模拟方法

利用AUTODYN 软件中的光滑粒子动力学方法(SPH)对爆炸焊接过程进行了模拟。爆炸焊接的模拟模型如图3 所示,根据实验数据,在数值模拟的模型中,将飞板旋转18°并施加744 m/s 的碰撞速度v。其中,飞板与基板的内侧焊接面0.5 mm 厚的位置采用SPH 粒子加密处理来满足形成射流所需的网格精度,飞板上半部分采用稀疏的粒子填充,基板的下半部分使用拉格朗日网格,并分别将两部分连接起来形成整体。材料的本构方程采用JC(Johnson Cook)方程,其中飞板材料Q235 的参数分别为:剪切强度77.3 GPa,屈服强度0.325 GPa,硬度0.220 GPa,硬化指数0.16,应变率常数0.015,热软化指数1.03,熔化温度1 795 K,参考应变速率1.16 s-1。而由于材料的硬度与强度具有大致趋向性对应关系,所以根据材料硬度对应调整模拟材料强度参数,并选用4 块强度各异的钢块作为基板的模型。

图 3 爆炸焊接数值模拟模型Fig.3 Model of explosive welding in simulation

3 结果与讨论

根据不可压缩流体模型可知,碰撞点处的动压可以根据伯努利方程计算:

在平行焊接情况下,vf=v,计算可得碰撞点动压力p 约为20 GPa。其中飞板密度ρf为7.85 g/cm3,vf为飞板对碰撞点的流动速度。继而,得到各组试样碰撞点动压与基板强度的比值,基板1~4 的分别为56、22、13 和7.7。

3.1 界面微观形貌观测

不同强度的焊接材料其界面形貌和焊合品质具有很大的差异,这种差异在采用相同的爆炸焊接参数的情况下更加清晰。焊接试样在光学显微镜下的界面形貌如图4 所示,4 组试样的界面都不同程度地出现了典型的波状界面,但是由于基板试块的强度不同,可以发现彼此间界面的形貌和界面参数的差异十分明显。界面波的幅值和波长可以用来确定焊接材料在焊接瞬间的应变程度和受力状况,根据测量4 组试样的界面波尺寸,其幅值与波长关系见表2。

图 4 不同强度基板焊接试样界面Fig.4 Comparison of interfacial morphologies among different specimens

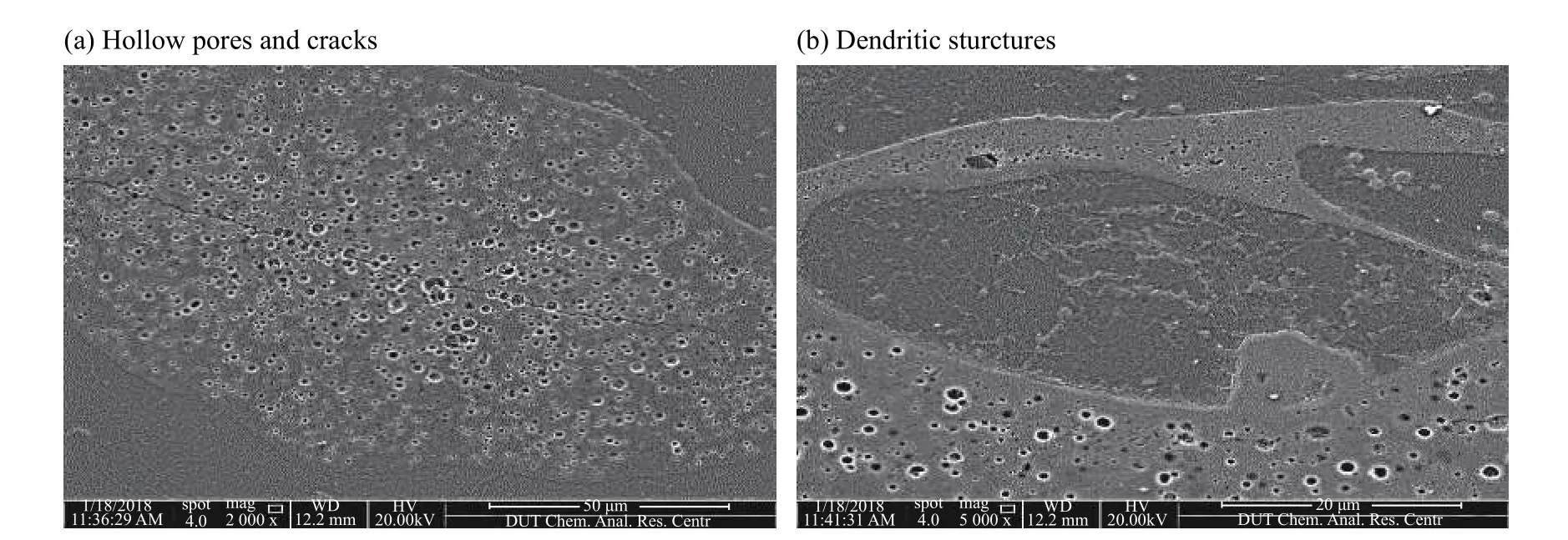

基板1 的界面形成了连续的熔化层(见图4(a)),冷凝后形成连续的铸造组织如图5 所示,无法准确测量界面波的幅值与波长。由此可知当较大时,界面产生较大的塑性应变及热量,导致了大范围的熔化现象,此时可以将界面视为不可压缩流体。在这种情况下,材料强度对焊接效果的影响可以忽略不计。

表 2 各焊接试样界面波参数Table 2 Interface wave parameters of different welding specimens

图 5 基板1 界面铸造组织的SEM 图Fig.5 SEM images of specimen 1

随着基板材料强度上升至895 MPa,界面的过熔现象明显缓解,通过局部放大(见图4(b))发现,此时只有在基板的波峰处有少量类似基板1 的铸造组织。出现了明显的波状界面,此时的界面变形较大。波状界面结合区的晶粒在界面波的卷曲作用下有明显的拉长效果。而在界面材料高速的卷曲作用下,部分界面金属形成的射流未能脱离而被卷入界面波的涡旋中形成了少量的铸造组织(见图4(b))。这些残留物质降低了界面射流对接触界面的清洁作用,并将一定程度上影响界面的结合强度。

对于基板3,由于材料强度的上升界面趋于平稳的周期性波状界面。界面波的波峰端局部受剪而形成孤岛区,并与基板之间被一条连续的白亮带分离,被分离的孤岛并未远离基板而是紧贴在基板的上端。此时界面并无铸造组织形成,而且波状界面的波长达到最大值567.5 μm,此后随着基板强度的继续上升,界面波长出现了下降趋势。这表明,基板强度对波状界面的形成产生了抑制作用,此时材料强度不可忽视,界面的形成已经与不可压缩流体有明显的区别。

对于基板4,由于基板强度最大,界面趋于平直,和界面呈约45°夹角的剪切带密布在波状界面上,并且当界面波45°切线与剪切带平行时,界面所受剪切应力达到最大值,裂隙多出现于此[9]。

3.2 数值模拟结果

4 组实验的数值模拟形貌如图6 所示,对比在光学显微镜下的结果(见图4)可知,数值模拟的界面形貌虽然与实验结果存在着一定的差别,但是其波状界面随着强度的上升同样趋于平直,其界面参数的变化趋势与实验结果较为接近。所以,数值模拟结果可以用来定性地分析材料强度变化对焊接效果的影响。

图7 为4 组试样的温度分布云图,试样在界面处都出现了熔化现象,但是各自的温度分布差异很大。相比其他试样,试样1 在界面区形成了较宽的熔化带和高温区域,这与图4(a)相符。由于飞板的高速碰撞产生了大量的热能,导致界面处出现了明显的熔化现象,并且这种热量的产生随着材料强度的下降而增多。

当基板强度升高后界面的熔化带明显变窄,熔化物质连同残余射流大多聚集在位于波峰处的涡旋中,如图7(b)~(c)所示。在基板的板体中会形成一些高温带(见图7(c)~(d)),这些高温带温度虽然没有达到材料的熔化温度,但是其温度明显高于其两侧材料的温度。这些高温带出现的位置与图4(c)~(d)中剪切带出现的位置相同。这说明,在这些位置形成了大量的塑性应变,并导致了这些位置的温度上升出现了热软化的现象,最终形成了剪切带[10-11]。

图 6 数值模拟界面形貌Fig.6 Numerical simulation interface morphology

图 7 界面温度分布Fig.7 Temperature distributions at interfaces

剪切带大多出现在基板强度较高的试样中,这是由于在相同的焊接条件下,材料强度越高碰撞点动压与基板强度的比值越低,此时不能将界面仅视为不可压缩流体而忽略材料强度的作用。当材料未出现完全熔化而失去强度时,界面由塑性应变导致的温度变化为:

基板受到飞板冲击后在材料强度的作用下 dσ /dε>0,此时剪切带处由于受到塑性应变的作用,导致温度加速上升出现了热软化效果。而高强度材料其温度加速上升段较长,将更快地出现热失稳现象,受碰撞点高速斜碰撞产生的动压影响最终形成了剪切带。而强度较低的材料虽然塑性应变及其产生的热量较大,但是温度上升较慢,此时稀疏的应力波难以形成剪切带。

4 结 论

通过实验与数值模拟相结合的方式,对不同强度的材料在相同爆炸焊接参数下的爆炸焊接结果做出了分析研究,得到了材料强度对爆炸焊接的影响结论。

(1)当碰撞点动压与爆炸焊接材料强度的比值较高时,可以将界面视为不可压缩流体进行分析,而当碰撞点动压与爆炸焊接材料强度的比值较低时,材料强度对焊接效果影响较大,不可以忽略材料强度而将界面视为不可压缩流体。

(2)当碰撞点动压与爆炸焊接材料强度的比值较高时界面形成连续熔化带,冷却后形成铸造组织影响焊接强度。

(3)当碰撞点动压与爆炸焊接材料强度的比值较低时,界面塑性应变受强度抑制。界面温度上升较快出现热软化现象,并在碰撞点冲击形成的高压作用下,界面将形成大量的剪切带甚至裂缝。