隧道爆破现场高速图像采集与精确控制爆破参数研究*

2019-06-21吴昊骏

龚 敏,吴昊骏

(北京科技大学土木与资源工程学院,北京 100083)

城市隧道的精确控制爆破是当前的发展方向,但其中一些技术难题,如第二临空面形成准确时间、兼顾微差降振与爆破协同作用的时差选择等仍未解决。原因是受目前测试手段所限,不能获取现场隧道爆破图像信息,研究岩石破裂与振动关系时没有实测数据的支撑,难以准确确定隧道爆破关键参数,也就无法实现精确控制爆破。

高速摄影作为一种有效手段,较早被用于爆破模型研究中,Reinhardt 等[1]、Dally[2]利用动光弹研究应力波传播特性及台阶爆破应力波与自由面的相互作用;现场应用方面,Brinkmann[3]、Chiappetta 等[4]分析了金矿爆破破岩过程、评估采矿爆破效果和改进设计,黄政华等[5]利用高速相机研究台阶爆破岩石移动时间及合理微差时间关系。近年来随着高速数字摄像技术的应用,杨仁树等[6]、李清等[7]用高速激光焦散法进行切缝药包爆破机理系列研究;何理等[8]、张继春等[9]探讨了台阶微差爆破临界延时和含软弱夹层爆破的运动特征;朱宽等[10]以高速摄影结合应变测量分析烟囱定向爆破时各运动参量的变化;黄永辉等[11]、李祥龙等[12]、张建华等[13]对台阶爆破的岩体位移、鼓包、飞石速度、爆生气体进行大量研究。但上述研究对象均是以露天工程为特征的台阶爆破、拆除爆破或实验模型,目前还未见有利用高速摄像进行隧道现场爆破研究的文献,其原因在于隧道内环境恶劣,相机防护、照明与拍摄参数变化、同步控制及施工干扰等诸多问题难以克服,实现爆破图像采集非常困难。

本文中采用高速数字摄像系统,首次成功获取隧道爆破现场岩石被起爆、破裂、抛掷的完整图像,并同步取得爆破振动数据。通过对图像数据精细化分析,得到第二临空面大小与振速变化定量关系、临空面形成准确时间,据此确定临空面形成前后不同的微差设计;探讨了兼顾同对掏槽炮孔爆破协同作用与微差降振的最优时间;这些研究可为今后隧道爆破研究提供新思路,有助于实现隧道精准控制爆破。

1 工程背景与研究内容

1.1 工程背景

渝中连接隧道是重庆市重点建设工程,位于渝中区小什字地区。隧道以砂岩为主,IV 级围岩,断面宽11.5 m、高9.5 m,隧道埋深19~25 m,采用上下台阶开挖。隧道施工环境非常复杂:地面高楼云集并有宋朝建筑罗汉寺;隧顶部与地铁1 号线底板相切,隧底部是运行的地铁6 号线。要求爆破时隧道全线地面振速不超1.0 cm/s,罗汉寺地区不超过0.5 cm/s,常规爆破难以满足要求,需采用精确控制爆破技术。

1.2 研究内容

研究隧道精准控制爆破需要解决的如下问题:

(1)同对掏槽眼的爆破协同作用与微差降振之间的矛盾。

爆破协同作用是表示多个炮孔(如楔形掏槽每一对炮孔)相同时间爆破时对岩体的联合作用,两孔同时起爆效果最好但振动最大;微差爆破虽可降振,然而微差时间越长协同作用越差;本文将研究兼顾二者作用的临界时差参数。

(2)第二临空面形成过程与振动变化间的量化关系。

公认爆破第二临空面形成后振速将显著下降,但临空面形成的准确时间、临空面形成大小与振速变化关系、以及如何用于参数设计等问题仍未解决,对此将加以研究。

2 现场爆破实验系统与爆破设计

2.1 现场爆破实验测试系统

2.1.1 高速数字相机采集系统

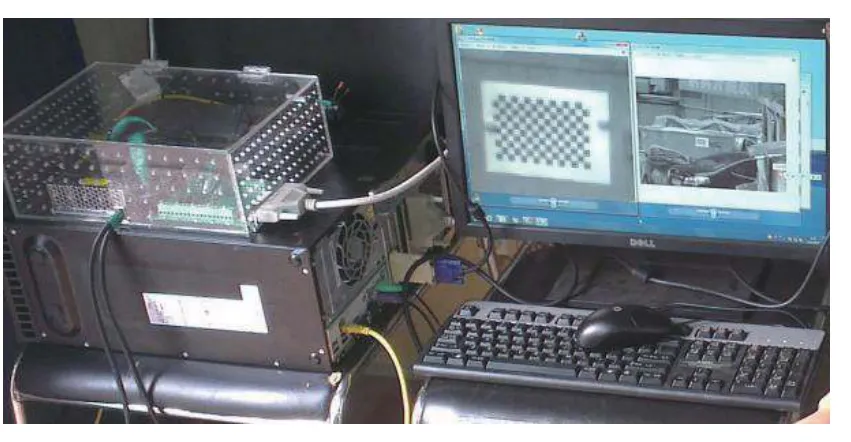

数字高速图像采集系统由Dalsa HM640 高速数字相机主机、数据采集器及自编接口程序组成。现场拍摄范围为宽3 m、高2 m 的掏槽区,采用640×480 分辨率,照片分辨精度4.7 mm;图像幅间延时根据爆破实际情况设为3 ms,图1 是组装的高速数字图像采集和数据处理系统图。

2.1.2 爆破与拍照同步控制系统与相机保护装置

爆破与拍照同步控制方法为:外触发启动同步控制仪,同步仪发出两路信号,一路输入专用起爆器使雷管爆炸;另一路输入相机系统启动拍照,图2 是现场相机控制布设方框图。为准确确定照片中对应的起爆零时,另在起爆网络中串联一引火头(使用雷管同厂产品)置于镜头边沿,爆前试验测试火花点燃~雷管爆炸时间,即可在采集图片中准确标记起爆零时。

隧道爆破现场图像采集的困难首先在于光源与相机保护,光源距工作面过近易被打坏,经试验发现光源距工作面大于30 m、相机距工作面50 m 可确保相机不被破坏;其次与地面同等条件相比图像分辨率下降较多,难以达到分析要求。为此相应调整隧道内拍摄参数后获得较理想拍摄效果。

2.1.3 爆破振动测试装置布设

现场爆破振动测试采用成都中科测控公司生产的TC-4850 测振仪,振动测点位于隧道爆源正上方地面处,距爆源24.3 m。

图 1 高速摄像电控与数据处理系统图Fig.1 Electronic control and data processing system of high-speed camera

图 2 现场相机控制布设方框Fig.2 Camera control and layout on field

2.2 爆破方案设计与现场试验起爆时刻确定方法

2.2.1 爆破方案设计

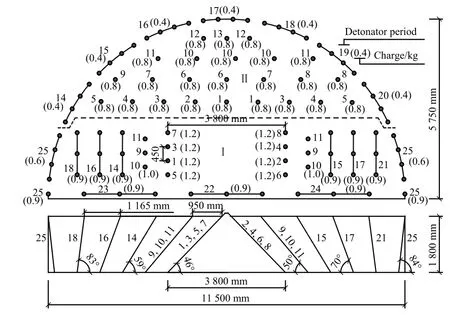

试验桩号为左洞ZK14+138 m,上台阶采用两次爆破,先爆下部(Ⅰ区),再爆上部(Ⅱ区),本试验在Ⅰ区进行,采用8 孔楔形掏槽,掏槽孔单孔单段爆破。炮孔垂深1.8 m,堵塞长度0.4 m。为增加段别爆破时使用25 段定制高精度导爆管雷管,各名义段号孔间间隔为:17 段前间隔25 ms、17~20 段50 ms、20~25 段200 ms,以相邻孔最小间隔不串段为原则,每批次各段雷管延时均有一定变动。爆破设计如图3 所示。在工作面正前方布设高速摄像仪,隧道爆源正上方地面布置测振仪同步采集振动数据。

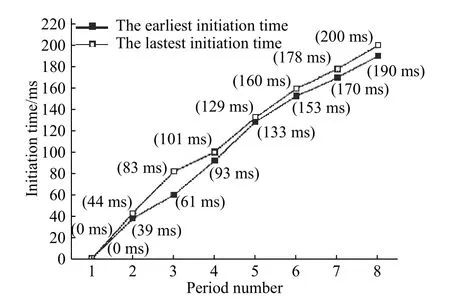

2.2.2 现场试验时雷管实际起爆时刻的确定方法

在雷管出厂前每段取10 个样本进行起爆延时测试,爆破试验时掏槽所用前8 段雷管的每段最大、最小延时时间如图4 所示;爆破试验后需要准确确定各段雷管的实际起爆时刻,为此采用文献[14]方法,根据实测爆破振动曲线,用EMD 法结合图4 确定起爆时刻,具体过程本文中不再阐述。

图 3 上台阶炮孔布设及爆破参数设计图Fig.3 Holes layout of upper bench and design of blasting parameters

图 4 掏槽雷管样本各段延时范围Fig.4 Initiation time delay ranges of detonators samples per period for cutting

3 实验结果

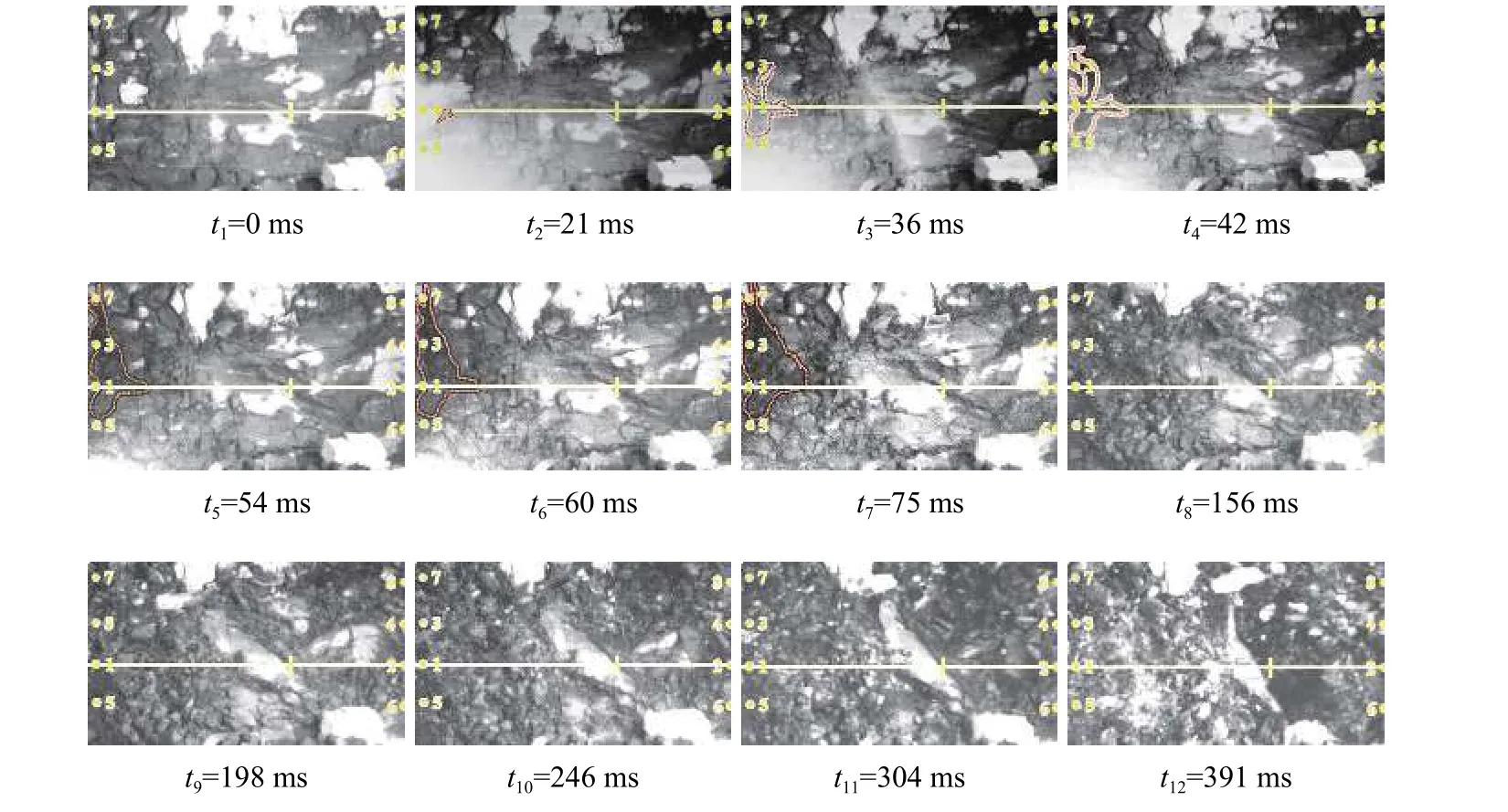

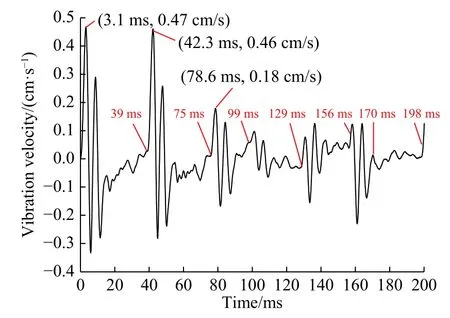

2015 年10 月16 日在渝中隧道进行掏槽爆破高速图像采集和振动测试,成功获取427 张隧道爆破图片,获取图像时间为起爆后0~1281 ms,幅间延时3 ms。为方便辨识,爆前每对掏槽孔之间用油漆标记连线,选取出具有代表性的岩石起爆、破裂、抛掷等部分图片,如图5 所示。从所获图像看,因采取严密堵孔防烟措施,起爆初期无烟尘,直到掏槽末期烟尘才开始出现,较有利于数据处理。图6 是同时测得的地面正上方振动曲线。根据2.2.2 节所述方法确定了图6 中2~8 各段准确起爆时间。注意图中各段起爆到出现振动峰值需3~5 ms。

4 同对炮孔爆破协同作用与微差降振间矛盾研究

本文中将以现场爆破试验为基础,研究如何平衡爆破协同作用与微差降振间矛盾。鉴于图3 中最先起爆两孔为1~2 段,也是振动峰值主要产生时段,下面分析1~2 段爆破协同作用与微差降振时间的关系。

4.1 同对炮孔微差爆破协同作用分析

4.1.1 在获得图像中爆破协同作用的定义

同对炮孔协同作用过去只是一个定性概念,没有明确定义。为研究方便,本文需要根据获得现场高速摄像图对其定义。

对图片逐帧分析发现,爆破后炮孔周边岩石先产生移动,随后局部点破裂并扩展,两孔附近岩石移动的先后与微差时序有关。故定义图片中爆破协同作用为:每对掏槽斜眼先后爆破所影响的岩体一旦都发生相向移动,就认为产生了爆破协同作用,其对应时间可称为爆破协同作用时间,每对斜眼掏槽爆破协同作用表现为岩体相互挤压。

图 5 隧道现场爆破掏槽区岩石破裂过程图Fig.5 Rock failure processes of cutting blasting on field

图 6 2015.10.16 爆破振动曲线(掏槽区)Fig.6 Blast-induced vibration curve on October 16, 2015(cutting zone)

爆破协同作用的工程意义是:不同孔(图中两孔)在起爆后同一时间段内使岩石产生移动;微差间隔越长、移动的同一时段越短,直至消失即无爆破协同作用。

4.1.2 保持双孔爆破协同作用的微差时间临界时段分析

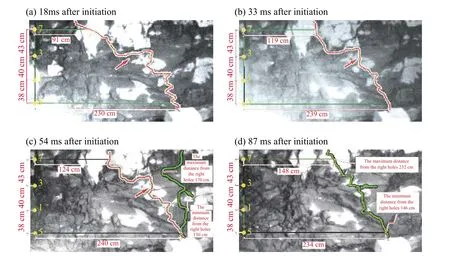

图7 为掏槽区部分实测照片,因拍摄原因掏槽区右半侧未全部显示,但因主要研究的首爆孔在左侧不影响分析。1~2 段起爆间隔39 ms,红线为左边1 段孔引起岩石移动边界线,绿线为2 段孔引起右侧岩石移动边界线,黄色小点是炮孔。图片中距离信息采集方法为:将照片以OLE 对象方式插入CAD 中,并将照片比例缩放到与实际拍摄范围同样大小的尺寸,通过CAD 标注量取所需尺寸信息。

当1 段炮孔起爆(18 ms)以前,掏槽区岩石从图片上看不出任何变化,起爆18 ms 开始岩石发生较大面积整体移动,爆破对周边岩石产生挤压作用,与前一时刻无移动相比没有中间过渡阶段。图7(a)标出了岩体移动方向和范围。

第2 段起爆时间为39 ms,2 段爆破后导致右边岩块移动时间为54 ms,故2 段起爆到岩石移动用时15 ms,与1 段的18 ms 大体相当,由此判断岩石移动时间在爆后15~18 ms。每一对炮孔微差起爆引起掏槽区岩块移动的方向相反,图7(d)表明起爆87 ms 后只有右侧岩石的移动。

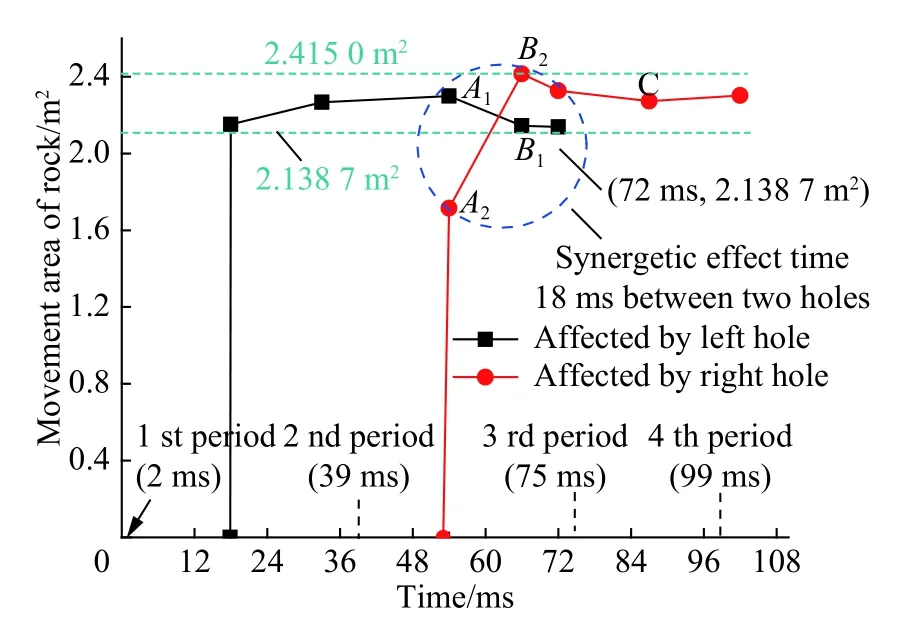

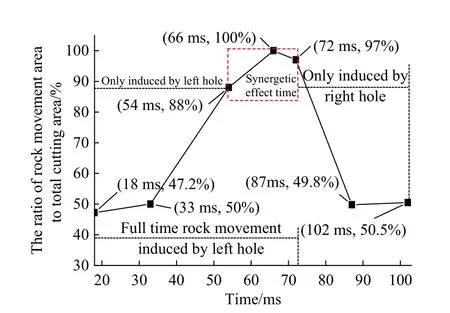

图8~9 是同对孔微差起爆后起爆时间与左右两侧岩体移动面积、移动岩体占掏槽区面积百分率关系图。由图8~9 可知起爆18 ms 时岩石移动面积即占整个掏槽区47%,没有中间过渡而呈突变趋势;起爆54 ms 以前左侧1 段孔影响的移动面积不断扩大;54~72 ms 之间随着右侧2 段孔爆破影响,左侧移动岩体影响面积相对压缩,右侧移动岩体影响面积增加,54 ms 时二者占88%的掏槽区面积,覆盖了区内主要岩体,岩石移动区间已接近整个掏槽区;72 ms 以后没有岩体向右移动,此时左孔爆破作用基本消失,只剩右侧后爆孔影响岩体向左移动。

图 7 炮孔起爆初期岩体的移动方向和范围Fig.7 The moving direction and ranges of the rock mass at the initial stage of blasting

图 8 掏槽区岩体移动面积随时间变化图Fig.8 Moving area change of rock mass with time in cutting blasting

图 9 移动岩体占掏槽区面积比例随时间变化图Fig.9 The area proportion of moving rock mass in cutting zone change with time

综上所述,左孔在起爆后18~72 ms 时段移动,左孔引起岩体移动时间为54 ms。两孔微差起爆间隔39 ms 条件下有18 ms 协同作用时间,这个时段内掏槽区内岩石几乎都发生移动。由此可推断当两孔微差时间大于72-(18~15)=54~57 ms 时将没有爆破协同作用,两孔各自产生独立爆破漏斗,为保险起见,具有协同作用的最大微差时间应不大于50 ms。

需指出逐孔掏槽时通常只研究首先爆破同对炮孔的爆破协同作用,研究表明[15]后续同对炮孔爆破时首爆孔已形成第二临空面,爆破协同作用对爆破效果影响较小。

4.2 两孔不同微差时间起爆对合成振速大小影响

下面将分析确保安全振速指标的最小微差间隔时间。需计算两孔微差爆破的合成振速,并以罗汉寺振速不超0.5 cm/s 为安全标准进行分析。

根据作者前期研究,以单孔单自由面爆破振动数据作为计算振源,进行振动曲线拟合后可计算不同微差爆破的合成振速。大量研究表明单孔爆破振动曲线在起爆40 ms 后最大振速只有峰值振速的1/10 左右,由于图6 实测振动曲线中2 段雷管在39 ms 起爆,在此之后3~4 ms 才有振动变化,故可近似按实测爆破振动曲线前40 ms 作为单孔单自由面爆破振动曲线,如图10 所示。

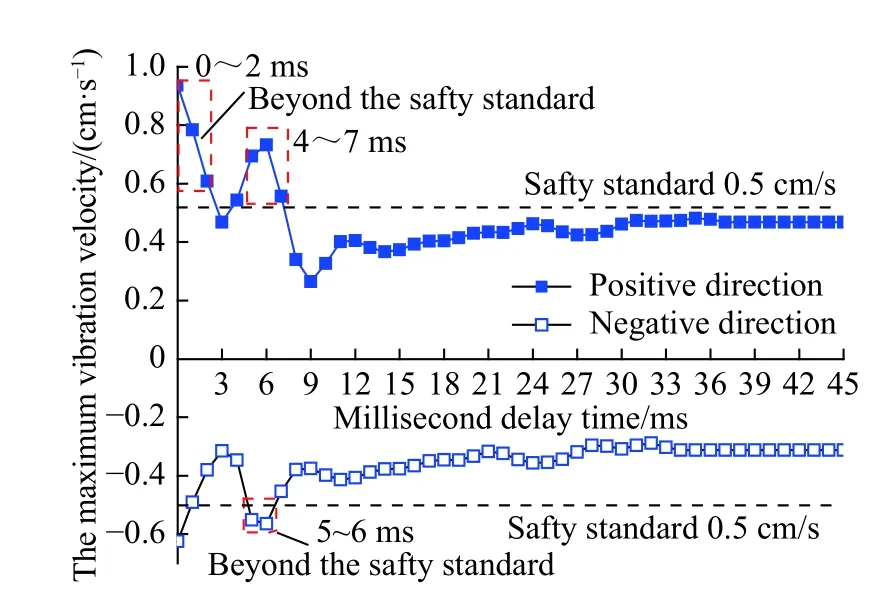

两孔不同微差时间的爆破合成振速计算方法在文献[15]中已详细阐述,在此仅给出计算结果,以1 ms 为增量、微差间隔取1~45 ms 计算不同间隔最大峰值振速,如图11 所示。从计算结果看:两孔微差起爆时,间隔时间在7 ms 以内多个时间振速超过0.5 cm/s,随着两孔微差间隔增加,合成振速由高向低逐步下降。就本工程而言,微差时间8 ms 以上可确保振速不超0.5 cm/s 安全标准,但起爆间隔越长爆破协同作用越差。

图 10 隧道单孔单自由面爆破正上方地面振动曲线图Fig.10 Ground vibration curve which is directly above a single shot with single free surface

图 11 两孔不同微差起爆时间对应的合成振速图Fig.11 Superposition vibration velocity corresponding to two different millisecond delay times between two holes

4.3 兼顾两孔协同作用与振动控制的微差时间

综合4.1、4.2 研究结果,兼顾渝中隧道炮孔协同作用与振动控制的合理微差间隔在8~50 ms 之间,此范围内尽量取小值以保证爆破协同作用;将这一方法应用于渝中隧道,爆破与振动控制均取得良好效果。

5 第二临空面形成过程与振速变化关系

爆破第二临空面的工程意义是:形成后爆破振速显著下降、炸药单耗显著降低;但因过去无法准确确定形成时间,通常采取尽量增大微差间隔时间等保守方法进行设计。下面将以现场振动数据和爆破图片为基础,研究第二临空面形成时间、形成时尺寸及与振速变化的关系。

5.1 第二临空面形成时间的初步确定

学术界对爆破空洞多大尺寸可称为第二临空面并无准确说法,故本文定义当振速显著下降的起始时间即为第二临空面形成时刻,此时爆破形成的空洞大小为第二临空面形成尺寸。而怎样确定爆破振速显著下降的时间、用什么方法去界定爆破振速为显著下降,则是研究的关键。

本文方法是:在前面已获单孔爆破振动曲线(4.2 节)和8 孔微差起爆各时刻(见图6)基础上,计算得到8 孔微差爆破合成振动曲线如图12 黑色曲线2 所示,其计算方法见文献[15],过程不再赘述,仅列出8 孔叠加垂直方向振动波形函数如下:

式中:m=8,Δti为各段雷管实际起爆时刻,i=1, 2,…, 8。

注意:上述计算合成振动曲线是在没有考虑第二临空面影响条件下得出的,而现场实测得到了逐孔逐段掏槽爆破振动曲线见图6,把曲线2 与图6 实测振动曲线放在同一张图上比较,如图12 所示,将其定义为在相同时刻振速差异相差50%以上即为第二临空面形成时间。

图 12 计算合成振动曲线与实测振动曲线的对比Fig.12 Comparation of the calculated superposed vibration curve and the measured one

由图12 可知,绿色方框内时段二者曲线几乎重合,起爆75 ms 以后计算合成振速与实测振速峰值点差异超过了50%以上,即3 段以后各段起爆时形成的振动峰值均较计算振速显著下降,因此可以判定本次爆破至少75 ms 以前形成了第二临空面。

5.2 第二临空面形成与振动变化间关系和临空面形成时间的进一步确定

根据获得的现场摄像图片研究如下问题:(1)掏槽爆破后裂隙形成、扩大成新临空面过程及与振动变化关系;(2)进一步确定第二临空面形成时间。上述第二临空面确定方法是根据各段起爆后形成振动峰值变化对比,但非电雷管各段延时间隔较大,当第二临空面形成于两段之间时难以准确判定时间。

5.2.1 爆破裂隙形成扩展规律

从图5 可以看出1 段孔爆破后裂隙主要向中上部3 段孔方向发展,故重点分析炮孔中上部近区岩体裂隙变化过程。对图片进行连续分析后发现,爆破裂隙并不是刚起爆就产生,最初裂隙为起爆21 ms 即岩体移动3 s 左右形成,位于1 段孔稍向下位置。随着时间推移裂隙形成空洞,如图5 中t2~t7黄色空洞范围,黄色空洞主要部分向上方3 段孔方向继续扩大;位于1 段孔水平线以下向5 段孔方向延伸。

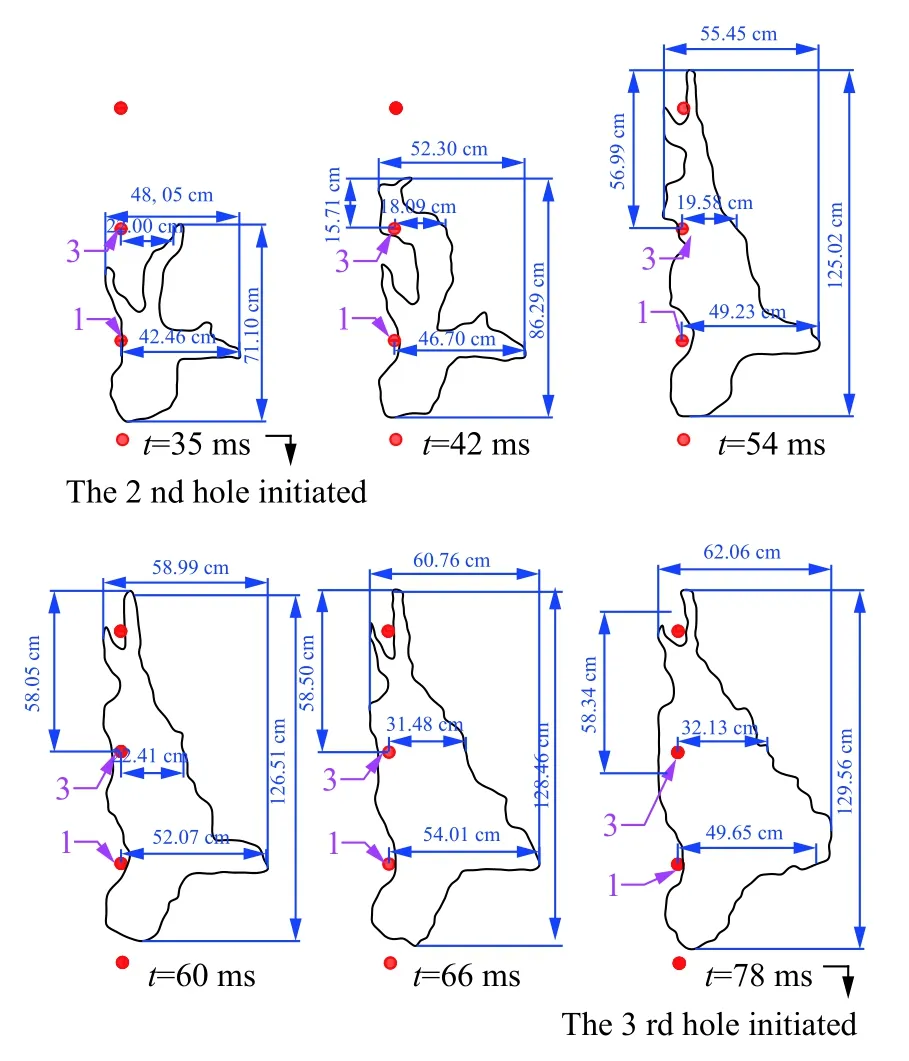

由于空洞向上方延伸后对后面3 段孔爆破效果和振动变化影响极大,根据获得的摄像图片,利用CAD 对空洞尺寸变化进行计算处理,得到20 张图片中空洞扩展的准确数据,图13 显示了6 个关键时段爆破空洞尺寸扩展成临空面的动态变化过程。

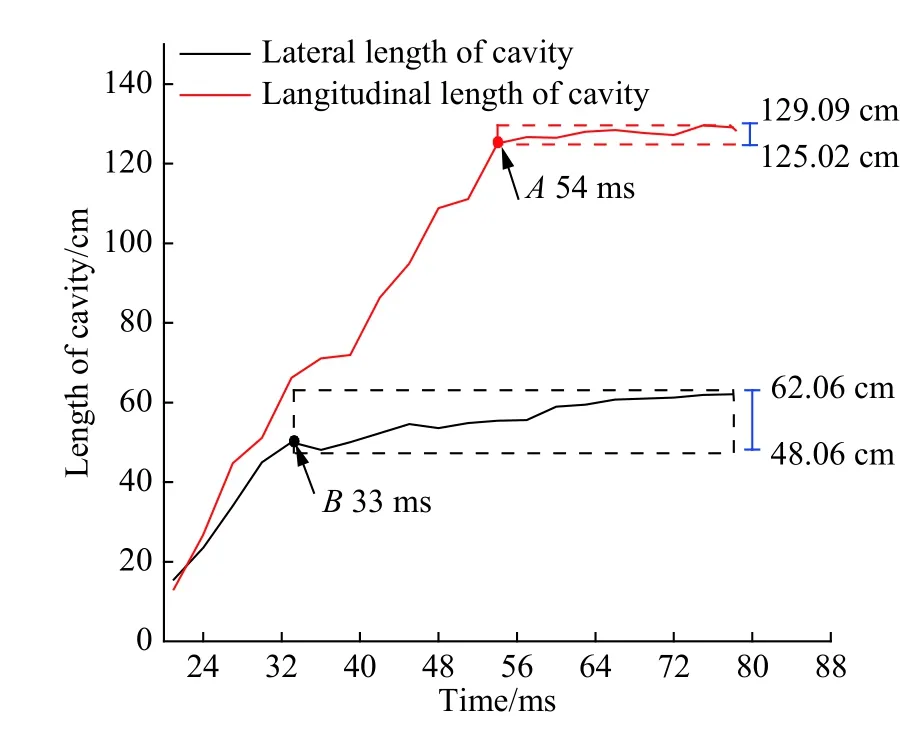

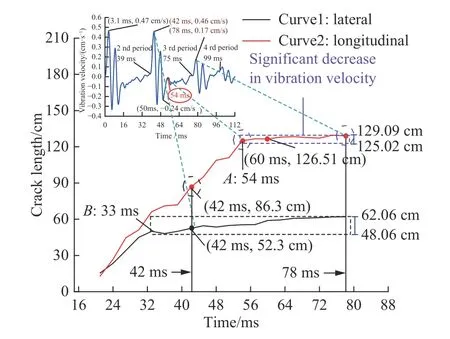

空洞(裂隙)在纵、横向长度随起爆时间变化如图14 所示。图中爆破初期空洞扩张很快,起爆21 ms时空洞横、纵向长度即达15.5 cm 和13.02 cm;但纵、横向长度曲线均存在拐点,纵向拐点A 的时间为54 ms,横向拐点B 为33 ms,曲线拐点以后位于平台区,随着时间增加纵横向空洞增长缓慢,表明第二临空面尺寸增加是有限度的;其最大空洞长度产生于起爆后78 ms,此时纵横向长度分别为129.09 cm和62.06 cm。

值得注意的是,33 ms 以后空洞横向较纵向增长明显减少,且随着时间增加这种趋势更加显著,这一特征将在今后作深入研究。

5.2.2 爆破裂隙扩展与振速变化关系和第二临空面形成时间的更准确确定

依据现场高速摄像图结合实测振动曲线,做出起爆时间与爆破空洞两个方向长度扩展过程(见图14)、以及与振动变化(见图6)之间的关系如图15所示。

右孔2 段爆破振动峰值形成于起爆后42 ms,从图14 可知,此时已爆1 段孔形成的空洞水平长度52.3 cm,同对掏槽孔(1~2 段炮孔)孔口相距3.8 m,1~2 段起爆时差39 ms,当起爆39 ms 时空洞横向长度仅50 cm,即最小抵抗线大于3.3 m,远不能到2 段孔起爆附近位置。因此雷管逐孔掏槽时,2 段起爆引起的爆破振动不可能因1 段爆破形成的临空面降低(通常隧道同对掏槽孔孔口距都大于2 m),换句话说,1 段爆破形成的临空面对2 段爆破的合成振速影响很小。

进一步分析可知,振速大小基本不受空洞横向长度增长影响。因起爆42 ms 时爆破振动达到峰值,此时曲线1 位于图15 中虚线围成的平台区,随着时间增加空洞横向长度变化较小(最大相差15.7%),即平台区既有振动峰值点又有振速显著下降点(根据5.1 节可知,至少78 ms 形成第二临空面),说明曲线平台区横向长度变化与振速变化没有直接关系。

图 13 典型起爆时刻空洞尺寸变化的计算结果图Fig.13 Calculation results of the cave's size change at typical initiation time

图 14 两个方向爆破空洞长度随时间变化图Fig.14 Cave size change with time in two directions

图 15 空洞尺寸、振速、起爆时间之间动态关系图Fig.15 Dynamic relationship among cave size, vibration velocity and initiation time

对振速影响最大的是空洞纵向长度的扩展,从图15 中曲线2 可以看出,2 段起爆后空洞纵向长度未达曲线平台区,即此时空洞纵向长度86.3 cm 不足以使2 段振速显著降低;如前所述,3 段起爆在78 ms的合成振速显著下降,且曲线2 虚线所围平台区振速都很低;平台区内不同时间空洞纵向长度基本相同(起爆54 ms 与起爆78 ms 空洞纵向长度仅差3.1%),起爆78 ms 时因第二临空面形成导致振速下降,而在54 ms 的空洞尺寸与其基本相同,故可推断导致振速显著下降的空洞在起爆后54 ms 时就已形成,此时空洞即第二临空面,其纵向长度为125.02 cm,因此通过爆破图片分析,可将前面研究的78 ms 以前形成第二临空面更准确确定为起爆后54 ms 前形成。

上述研究表明:不是形成爆破空洞即可使振速下降,空洞不同方向尺寸对振速影响有很大差异。

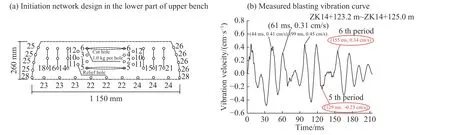

5.3 工程应用

第二临空面形成时间对微震爆破设计具有重要意义:形成前逐孔逐段爆破控制振速,形成后两孔同段提高爆破效率。将此方法应用于渝中隧道ZK14+123.2 m 上台阶爆破,由于事先已测得各段雷管延时范围,3 段雷管延时范围为61~83 ms,其最小延时61 ms 大于第二临空面形成时间54 ms,但为安全起见1~4 段采用逐孔掏槽,后面采用两孔同段掏槽,即从原设计逐孔逐段掏槽优化为图16(a),由实测爆破振动曲线图16(b)可知,所有掏槽爆破时段振速均不超过0.5 cm/s,说明第二临空面形成后即使同段药量增加2 倍仍满足安全要求。

图 16 优化后的隧道掏槽爆破设计与实测振动曲线图Fig.16 Optimized cut blasting design and vibration curve measured in the tunnel

6 结 论

(1) 成功建立了高速数字摄像隧道现场爆破测试系统,首次实现隧道爆破图像采集,获取了岩体爆破后移动、破裂、抛掷的完整图片信息并同步进行爆破振动测试分析,这是隧道爆破现场测试具有重要意义的突破,为今后隧道爆破研究提供了新的途径和可借鉴的方法。

(2) 通过隧道爆破摄像图片结合振动测试数据,研究了同对炮孔微差爆破时保持爆破协同作用的临界时差参数,确定了兼顾楔形掏槽同对槽眼协同作用与微差降振的起爆时差区间;渝中连接隧道在0.5 cm/s控制振速下,具有协同作用的最大微差时间范围为8~50 ms,此范围内微差时间越小爆破效果越好。

(3) 提出了确定第二临空面形成时间的两种方法:即初步确定可对比计算合成振动曲线与现场实测振动曲线的差异;更准确的方法为根据隧道岩石破裂过程的高速摄像分析结合实测振动数据得出。据此发现渝中隧道现场爆破试验时第二临空面在起爆54 ms 形成,用此优化掏槽爆破设计效果良好。上述研究对隧道精确控制爆破具有重要的理论与应用价值。

(4) 研究发现岩石破裂过程一些特征和规律:炸药起爆15~18 ms 后被爆岩体产生移动,21 ms 左右形成空洞并不断扩展最后抛出;空洞形成初期(纵向54 ms、横向33 ms)增加较快,此后增长缓慢直至停止,最大可见尺寸长129.09 cm、宽62.06 cm;

(5) 对于隧道楔形逐孔掏槽爆破,首爆孔形成的临空面不可能使2 段孔引起的振动峰值降低;爆破形成空洞的纵向长度对后续段合成振速具有重要影响,横向长度对振速影响较小。

重庆中环建设有限公司渝中项目部李俊松总工在现场图像采集过程中提供了支持,研究生侯航波、李思奇参加了部分图像处理工作,谨在此表示感谢!