射线照相检测对铸钢和铸铝的缺陷检出能力研究

2019-06-18圣兆兴刘仕远王飞韦兵卢继权

圣兆兴,刘仕远,王飞,韦兵,卢继权

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

1 射线检测概述

自1895年物理学家伦琴在研究阴极射线时发现了X射线,射线检测就逐步应用于医疗领域和工业领域。射线检测的基本原理为:射线入射到工件时,射线光子与工件物质发生一系列相互作用,导致透射射线强度产生衰减低于入射射线强度,如果工件存在缺陷,引起射线的衰减与周边无缺陷区域程度不同,采用接受器(射线照相采用胶片、射线成像以半导体元件为主)检测透射射线强度,经过后处理(射线照相采用洗片、射线成像采用计算机信号处理)形成底片或图像,最终缺陷将在底片或图像产生一定的对比度,并据此进行相关判别。射线检测可应用于各种材料的检验,如金属材料、非金属材料、复合材料等。射线照相检测和数字成像检测原理见图1。

图1 射线照相检测和数字成像检测原理

射线照相检测的缺陷检出能力取决于对比度、不清晰度和颗粒度,这3个因素在实际射线照相检测中很难测定,通常采用灵敏度综合评定影像质量。目前广泛使用像质计来反映射线照相灵敏度[1],主要有丝型、阶梯孔型、平板孔型、槽型像质计。像质计灵敏度只表示特定形状的细节在射线照相技术下可被发现的程度,它不完全等同于同样尺寸的自然缺陷可被发现[2]。自然缺陷检出能力一般很难准确评价,因其与被检工件的形状、尺寸、性质、位置和入射角等多重因素有关,实际检测不太可能用自然缺陷的尺寸来评价射线照相灵敏度。

在轨道交通领域,射线检测应用最广泛的是对金属铸件和焊缝产品缺陷进行检测。铸件常见缺陷主要有气孔、缩孔、缩松、夹杂、裂纹,其中气孔、缩孔、缩松等缺陷都是具有一定体积的体积型缺陷,缺陷尺寸越小,射线照相检出越难;而裂纹类的缺陷主要为平面型缺陷,对于延伸方向垂直于射线透照方向(或成较大角度)的薄面状缺陷,射线照相较难检出。

对实际缺陷的检出能力一直是射线检测领域关注的问题,尤其是孔洞和裂纹缺陷,对轨道交通装备的整体使用安全构成了极大威胁,因此,这2类缺陷检出能力研究的意义重大。为了研究常见铸件产品(铸钢、铸铝)射线照相检测缺陷检出能力,设计制作人工孔洞缺陷试块和裂纹缺陷试块,采用射线照相检测技术,以获得钢和铝在一定厚度范围内的孔洞类缺陷和一定角度范围内的裂纹缺陷检出能力的规律。

2 孔洞缺陷检出能力

设计制作人工孔洞缺陷试块(见图2),采用2块等厚的(100×100)mm方块,在方块中间对应部位分别加工直径为1、2、3 mm的半球孔(球孔间距25 mm),将2块试块对应拼成整块厚度翻倍的直径1、2、3 mm球孔试块。钢材质和铝材质分别按此加工制作总厚度10~60 mm、直径1、2、3 mm球孔试块,研究2种材质在不同透照厚度下孔洞缺陷的检出能力。

2.1 铸钢

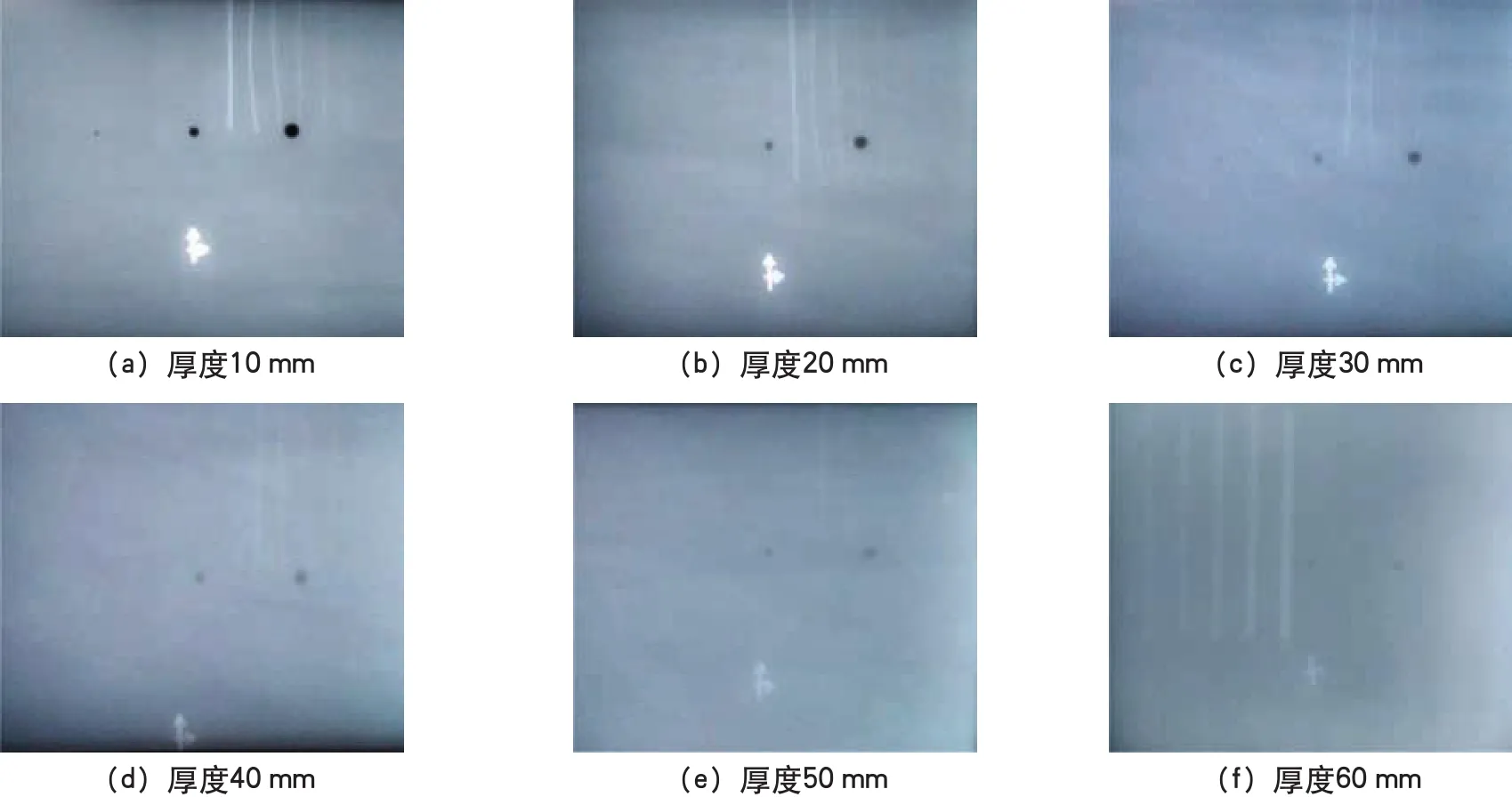

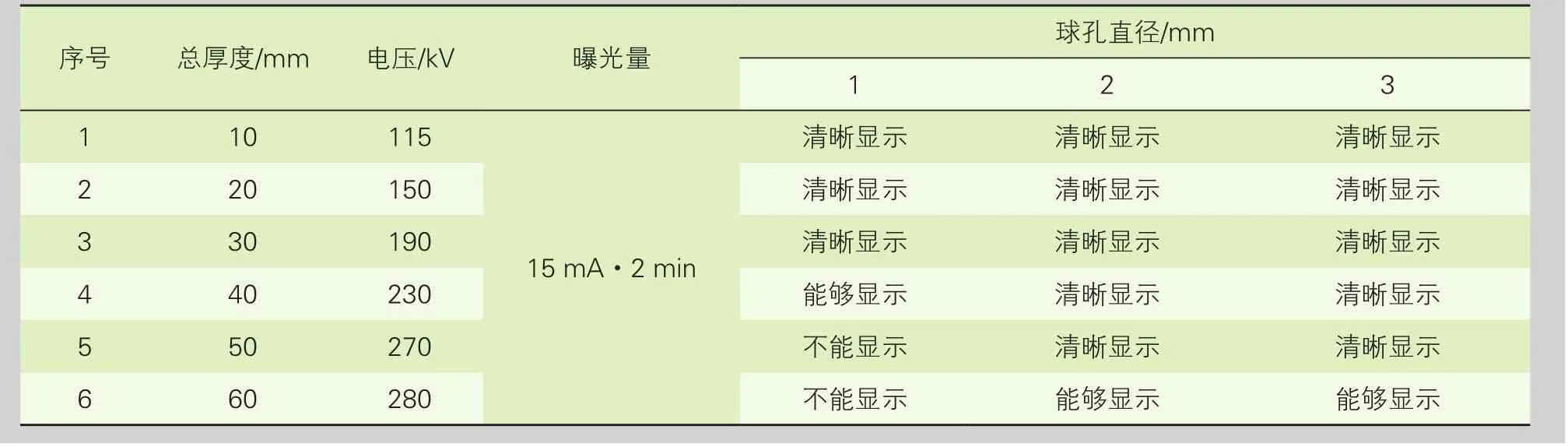

采用X射线机对10~60 mm厚钢材质孔洞缺陷试块进行射线照相检测,射线源焦点尺寸为5.5 mm,采用垂直透照,焦距定为700 mm,采用AgfaC7型胶片,增感屏前屏0.03 mm、后屏0.10 mm。胶片经射线曝光后进行暗室处理,底片见图3。根据底片中球孔影像识别的难易程度分为:清晰显示、能够显示、不能显示。铸钢孔洞检出结果见表1。

图2 人工孔洞缺陷试块

图3 不同厚度铸钢球孔试块底片

2.2 铸铝

对10~60 mm厚的铝材质孔洞缺陷试块进行射线照相检测,焦点尺寸、焦距、胶片、增感屏条件不变。底片见图4,铸铝孔洞检出结果见表2。

3 裂纹缺陷检出能力

设计制作人工裂纹缺陷试块(见图5),采用2块25 mm厚的(100×100)mm方块,在方块中心部位按照同样倾斜角度θ进行线切割槽(深2.5 mm),将2块刻槽试块拼成总厚50 mm、深度5 mm、不同倾斜角度θ的裂纹缺陷试块。钢材质和铝材质分别按照图纸设计制作倾斜角度为90°、80°、70°、60°、50°、40°的裂纹缺陷试块。

表1 铸钢孔洞检出结果

图4 不同厚度铸铝球孔试块底片

表2 铸铝孔洞检出结果

图5 人工裂纹缺陷试块

3.1 铸钢

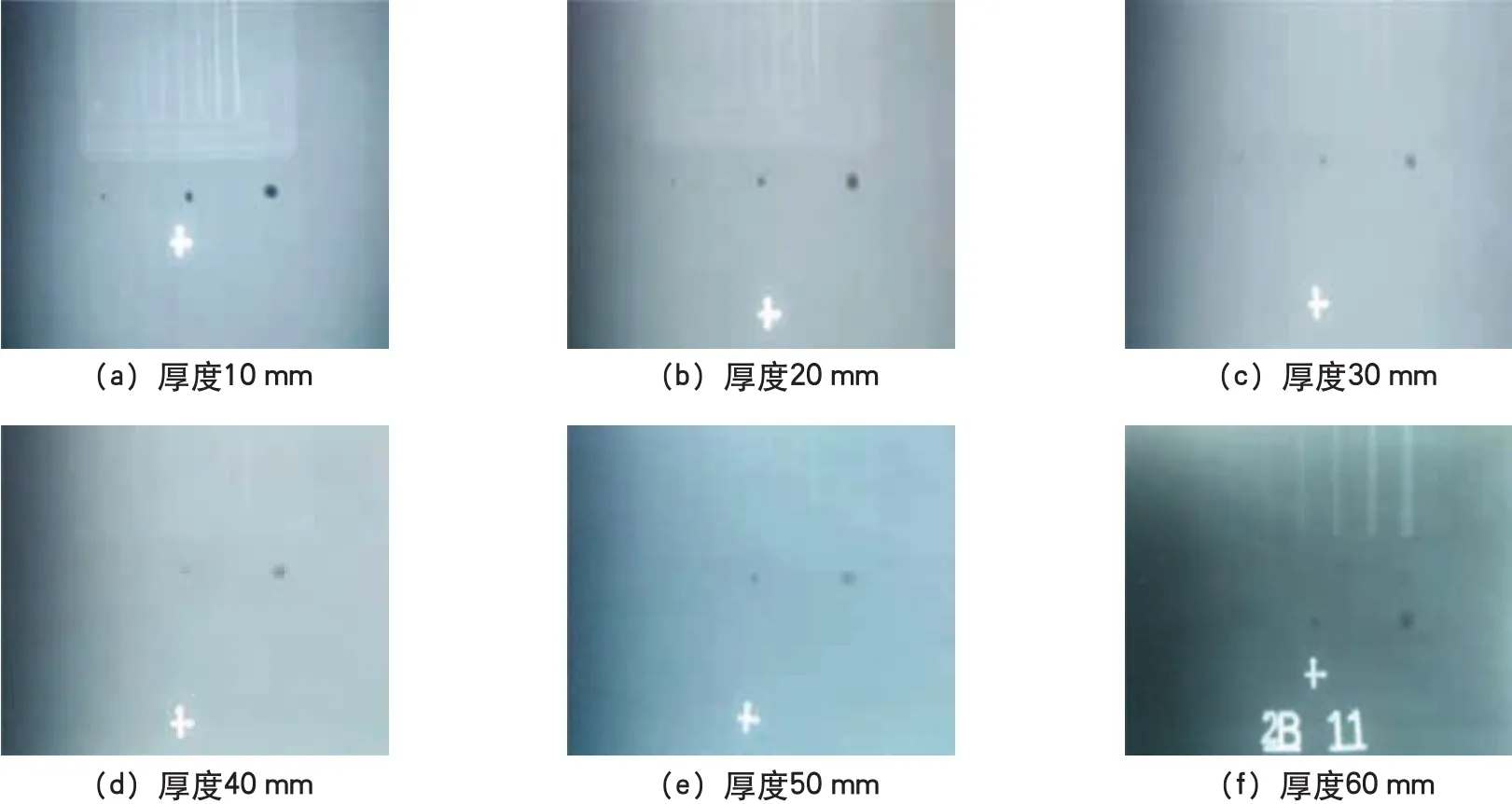

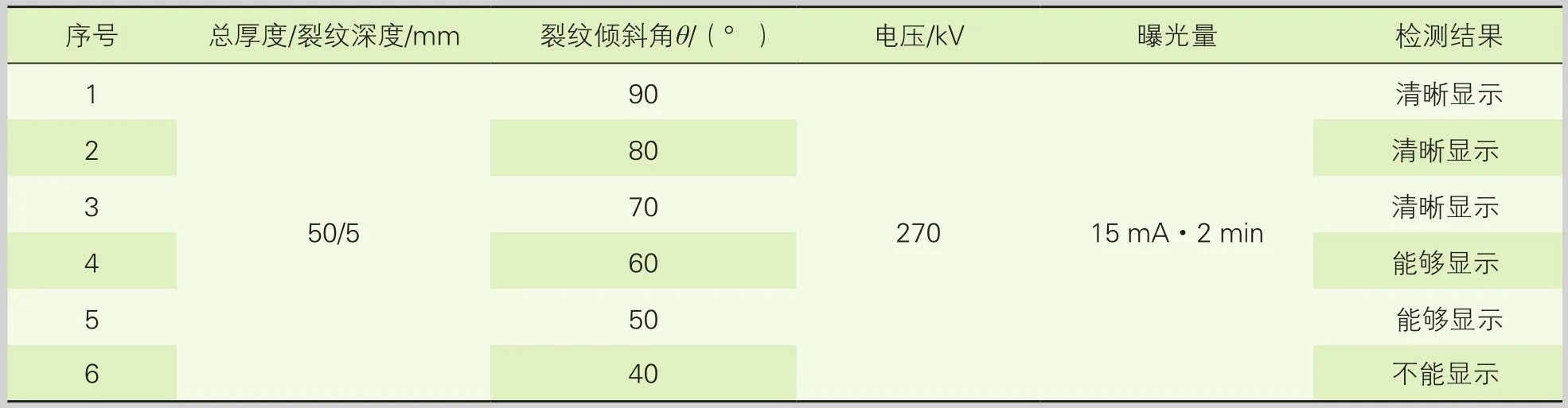

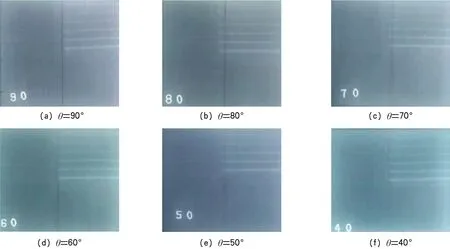

对厚50 mm钢材质不同倾斜角裂纹缺陷试块进行射线照相检测,射线检测条件不变。底片见图6,铸钢裂纹检出结果见表3。

3.2 铸铝

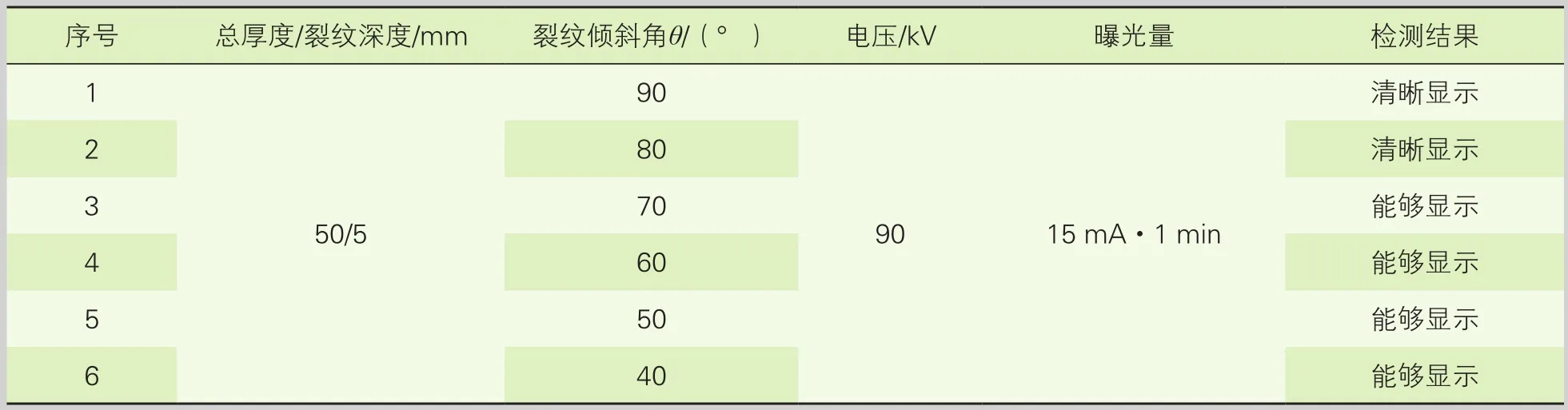

对厚50 mm铝材质不同倾斜角裂纹缺陷试块进行射线照相检测,射线检测条件不变。底片见图7,铸铝裂纹检出结果见表4。

4 缺陷检出能力分析

影响射线照相影像质量的3个基本因素为[3]对比度ΔD、不清晰度U和颗粒度δ。要获得较好的缺陷检出能力,需要增大对比度,减小不清晰度和颗粒度。其中,考虑到孔洞和裂纹缺陷内部为空气,其射线衰减系数近似为0,而射线在工件中的衰减系数为µ,胶片经射线曝光暗室处理后,孔洞或裂纹处与周边工件无缺陷处的对比度ΔD=-0.434µGΔT/(1+n),其中:µ为射线衰减系数;G为梯度;ΔT为透照方向上的缺陷尺寸;n为散射比。由于射线照相焦距控制为700 mm,几何不清晰度差异较小,不清晰度U主要与固有不清晰度相关,随着射线电压增加,不清晰度增加;由于胶片型号相同,颗粒度δ主要与射线能量和曝光量有关,较低能量的射线和较大的曝光量,可以得到较小的颗粒度。

图6 不同倾斜角度铸钢裂纹试块底片

表3 铸钢裂纹检出结果

图7 不同倾斜角度铸铝裂纹试块底片

表4 铸铝裂纹检出结果

4.1 孔洞缺陷

由表1、表2可知,在同一透照厚度下,孔洞尺寸越大,射线检出能力越强,因为对比度ΔD和透照方向上缺陷尺寸ΔT成正比。由图3、图4可知,同一厚度下直径1、2、3 mm的球孔影像会越来越清晰。

同一材质的工件,随着透照厚度的增大,射线检出能力逐步减弱。由于工件透照厚度增加,必然导致射线电压增加,即射线束能量增大,会降低射线衰减系数µ,导致对比度ΔD减小。射线能量增大还会导致不清晰度和颗粒度的增大,不利于提高缺陷检出能力。当透照厚度超过40 mm,铝试块1 mm孔洞不再清晰显示;当透照厚度超过50 mm,钢试块1 mm孔洞不能显示。

材质对孔洞缺陷检出能力的影响是多方面的,比较等厚的钢和铝孔洞缺陷检出能力发现,10 mm厚钢比铝的孔洞检出能力更高,底片中球孔更清晰可辨,而随着透照厚度的增加,钢和铝的孔洞检出能力均有所降低,但钢的检出能力衰减幅度更大,因此透照厚度达到50 mm时,铝比钢的孔洞检出能力更高。由于材质对衰减系数µ的影响是多方面的,射线衰减系数µ≈kZ3λ3,其中:k为系数,可取固定值;Z为原子序数;λ为射线波长。一方面,µ随着工件材质原子序数Z增大而增大(钢的原子序数为26,铝的原子序数为13);另一方面,同样厚度的钢需要的射线能量更高,导致射线波长λ减小,使得µ减小。另外射线能量越高,会导致不清晰度和颗粒度增大。

4.2 裂纹缺陷

由表3、表4可知,厚度为50 mm的钢和铝,5 mm深的裂纹,随着倾斜角θ的增大,裂纹缺陷检出能力越来越高。当倾斜角增大至极限90°时,此时裂纹底片影像质量达到最佳,倾斜角减小时,裂纹的检出能力逐步衰弱。当钢中裂纹倾斜角减小至60°时,裂纹不再清晰显示,减小至40°时,裂纹不能显示;当铝中裂纹倾斜角减小至70°时,裂纹不再清晰显示。主要由于当倾斜角θ越大时,沿着射线透照方向上的缺陷尺寸ΔT越大,导致对比度ΔD增大。

比较同一倾斜角度θ的铸钢和铸铝,铝的裂纹检出能力更高,裂纹影像比钢更清晰。90°的铝垂直裂纹比钢更加清晰可辨,当裂纹倾斜角减小至40°时,钢裂纹已无法显示,铝裂纹仍然能够显示。主要由于50 mm的钢射线能量高,其对比度ΔD较铝小得多,同时射线能量高会导致不清晰度、颗粒度较大。

5 结论

(1)对于同一材质工件,随着透照厚度的增加,其孔洞缺陷检出能力逐步减弱;当透照厚度超过40 mm,铸铝件1 mm孔洞缺陷不再清晰显示;当透照厚度超过50 mm,铸钢件1 mm孔洞缺陷无法检出。

(2)对于同一材质工件,随着倾斜角度θ的增大,裂纹缺陷检出能力越来越高。当倾斜角度θ增大至极限90°时,裂纹底片影像质量达到最佳;裂纹倾斜角减小至40°,钢裂纹已无法检出。

(3)射线照相检测中的缺陷检出能力和像质计灵敏度没有对等关系[4],缺陷检出能力不可与任何形式的像质计灵敏度混淆概念。对于裂纹的检出,需明确所考虑的裂纹形状,必要时采取多个入射角度检测,以提高裂纹检出能力。