某风力发电塔预应力锚栓基础开裂原因调查

2019-06-14吉春明

文|吉春明

风力发电具有清洁无污染、单机容量大、经济效益和社会效益良好的特点,是目前最具发展潜力的新能源之一。为保证风电机组的正常安全运行、抵御可能出现的各种极端工况,优化风电机组基础设计至关重要。预应力锚栓基础是一种相对较新的风电机组基础形式,从受力机理上避免了传统基础环基础因基础环与基础混凝土之间刚度、强度突变以及钢-混凝土之间变形不协调而产生的基础环与基础之间缝隙过大,混凝土受局部压应力过大引起的压碎破坏等质量问题。作为一种较新的基础形式,设计人员对预应力锚栓基础的受力性能缺乏足够的了解,一般仅在参考国外设计图纸的基础上稍作修改即投入使用。但是由于施工工艺、混凝土质量以及环境荷载等因素的不同,直接参考国外预应力锚栓基础配筋的做法并不可行,以致在一些工程项目中出现了问题。本文以某风电场为例,通过现场调研和检测,按现行规范进行配筋验算,分析基础混凝土柱墩的开裂原因。

项目概述

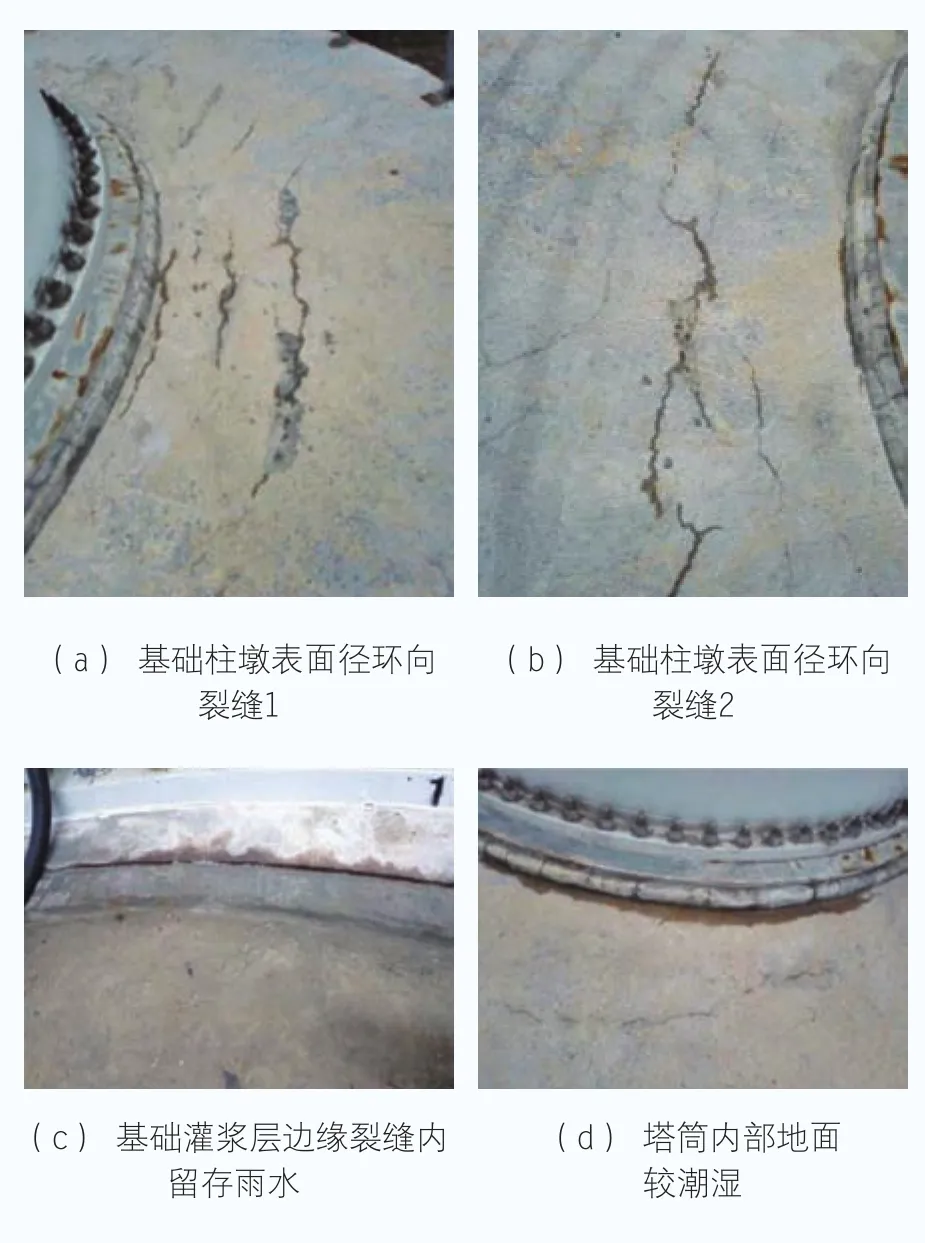

某风电场项目共安装12台单机容量2.5MW风电机组和1台2.0MW风电机组,总装机容量32.0MW。该项目于2012年3月正式动工,2013年8月首台风电机组开始并网发电,2014年12月最后一台风电机组并网发电。塔筒与基础连接形式均为预应力锚栓。在2015年5月防台风巡查中,业主发现四台2.5MW风电机组基础柱墩表面出现较多肉眼可见裂缝。风电机组基础形式有板式扩展基础和桩基础两种,两种类型基础的柱墩表面均出现不同程度的裂缝。现场调研结果如下:四台基础柱墩表面均出现了大量环向和径向裂缝,如图1(a)和图1(b)所示。主风向裂缝比较突出,环向裂缝比径向裂缝更为突出,环向裂缝距柱墩外缘约1000mm;外圈环形裂缝有向柱墩外缘发展的趋势,裂缝中留存较多雨水[图1(c)],风电机组运行时灌浆层边缘环向裂缝中的雨水受灌浆层往复作用而析出;塔筒内部地面较潮湿[图1(d)],载荷分散板锈蚀较严重,但未见混凝土裂缝;挖出某机位基础变阶处回填土,在柱墩侧壁和基础变阶处均未发现裂缝。

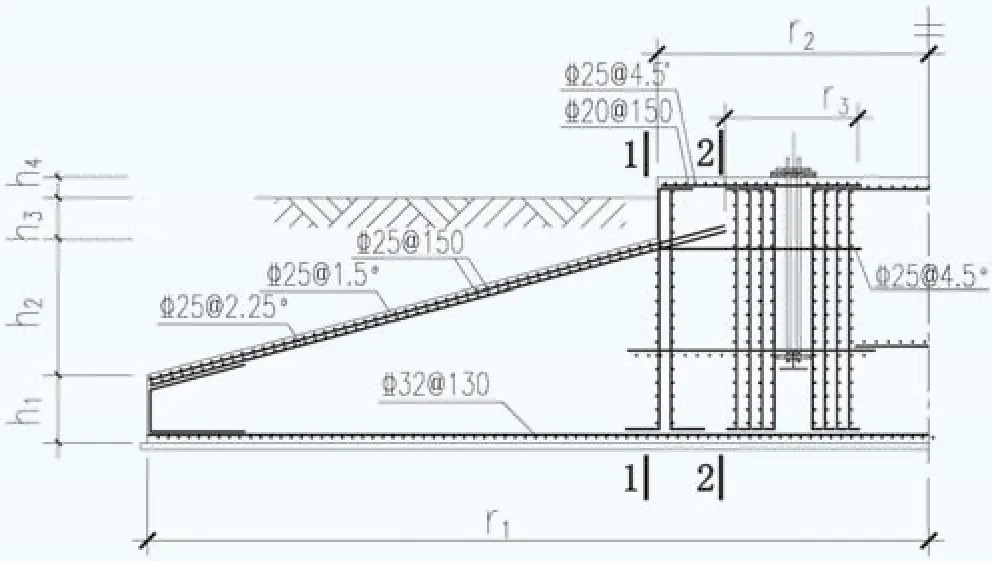

本文以板式扩展基础为例,分析基础开裂的原因。板式扩展基础形状和尺寸如图2所示,其中基底半径r1为11.5m,柱墩半径r2为4.0m,上表面钢筋断点与基础中心距离r3为3.0m,底板边缘厚度h1为1.0 m,底板根部高度h2为2.0m,台阶至地面高度h3为0.6m,其中柱墩高出地面高度h4为0.3m,基础埋深d为3.6m。

图1 现场调研

开裂原因推测

根据现场调研情况以及对施工图纸、过程文件、主机技术文件等资料的分析,得出基础开裂的可能原因如下:

(1)从图2可以看出,底板上表面配筋断点位置值得商榷。基础在上部风电机组传递到柱墩的极限弯矩作用下,板式基础会发生与地基脱开的现象。此时基础在自重和土重作用下,底板上表面受拉。底板上部采取径、环向配筋,其中径向钢筋双层配置,分别为C25@1.5°(共160根)和C25@2.25°(共160根),其中仅C25@2.25°(共160根)中的C25@4.5°(共80根)钢筋穿过锚栓进行锚固,其余钢筋进入柱墩一段长度后截断。在柱墩顶部,仅按构造配置径、环向钢筋,分别为C25@4.5°(共80根)和C20@150(共23圈)。底板按悬挑板设计,最危险截面可能不是在1-1剖面处,而是在2-2剖面处。如果由于混凝土施工质量原因,导致初始裂缝在钢筋截断处形成,那么裂缝有可能向上发展,并扩展至柱墩表面。

(2)根据基础施工图纸要求,基础混凝土应掺入I级或II级粉煤灰,掺量不宜大于20%。粉煤灰掺入大体积混凝土可降低水化热,但也可能增加后期收缩量,不排除混凝土收缩加剧裂缝开展的可能性。

(3)根据整机厂家要求,锚栓可采用扭矩法(2800N・m)或张拉法(500kN)紧固,据业主和安装单位反映安装时采取的是扭矩法。由于锚栓长度较大,扭矩法紧固锚栓具有精度差、防松性能差的缺点。从基础运行时灌浆层边缘环向裂缝中的雨水受灌浆层往复作用析出的情况看,锚栓预紧力可能发生了一定松弛,从而造成应力幅较大,塔筒载荷反复冲击分散板下方混凝土,不排除由于锚栓预紧力松弛造成灌浆层下方混凝土开裂的可能性。

开裂原因验证

为深入调查裂缝的发展现状,本文通过外观检测裂缝的分布、最大宽度,采用回弹法检测基础混凝土强度,采用超声波法、钻芯法检测混凝土裂缝深度。

一、现场检测

外观检测时查找表面损伤以及裂缝,对发现的损伤、裂缝,用记号笔在构件表面标记,用卷尺量取裂缝长度,用塞尺量取宽度。取芯前一天在裂缝中灌入红墨水,直至红墨水无法渗入,通过钻芯取样了解混凝土保护层真实厚度以及裂缝病害的发展情况。

(一)裂缝数量、宽度、深度统计

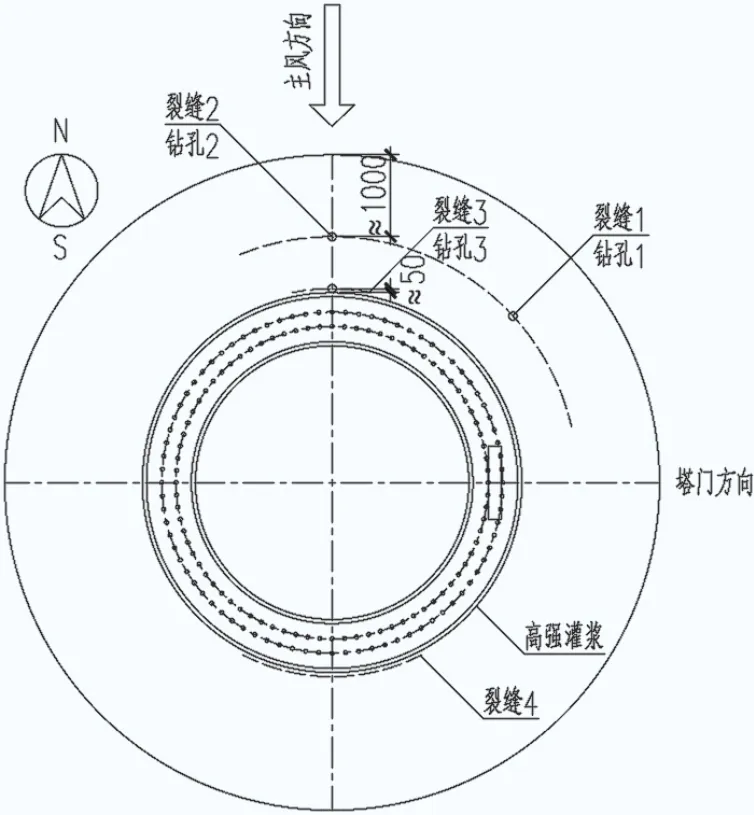

由于基础顶面混凝土出现较多裂缝,部分裂缝宽度较大,故对开裂最严重的风电机组基础,结合现场观察和风电机组基础的受力特征,选取宽度、长度比较突出的裂缝予以重点调查,所选裂缝见图3,测量结果见表1。

从表1可以看出,基础柱墩表面主风向裂缝比较突出,环向裂缝较径向裂缝严重,最为突出的两条环形裂缝分别位于灌浆层边缘、距柱墩外缘约1000mm处,最大裂缝宽度1.90mm,最大长度3.3m,最大裂缝宽度超出《风电机组地基基础设计规定》(FD003—2007)的要求。超声波检测结果与钻芯取样检测结果差异较大,可能是由于受到混凝土保护层厚度过大、裂缝中杂质较多以及钢筋干扰等因素的影响。钻孔2处裂缝深度已延伸至钢筋下方,其原因可能是该截面基础顶面径向钢筋截断过早,导致该钢筋的锚固拉力需要通过其上部混凝土传递,进而使得混凝土受拉开裂;钻孔3处芯样靠近灌浆层一侧较为破碎,裂缝路径较为曲折,深度未超过钢筋,说明此处裂缝的产生并不是由受力所致,而是在初始裂缝发生后在基础环传来的反复荷载作用下,混凝土不断张开闭合,最后导致碾磨破碎。

图2 板式扩展基础形状和尺寸

表1 基础混凝土顶面主要裂缝最大宽度和长度

(二)保护层厚度与裂缝

从表1可以看出,钻孔处保护层厚度均远大于设计图纸要求的50mm,基础顶面混凝土保护层太厚,导致钢筋对顶面混凝土约束减弱,混凝土受拉导致裂缝产生。混凝土保护层过厚,同时混凝土中掺入过量的粉煤灰导致收缩量增大也是引起混凝土受拉产生裂缝的原因。由于混凝土保护层过厚引起的基础表面裂缝可以延伸至灌浆层下方。另外,混凝土保护层过厚相当于减小了锚栓笼的锚固深度,导致单位长度混凝土应力增加,当超过混凝土抗拉应力时裂缝就产生了。裂缝处的混凝土产生了应力集中,裂缝在风电机组往复荷载作用下将不断扩大、多方向延伸,现有裂缝的存在会引起钢筋锈蚀,削弱截面。混凝土开裂后退出工作,钢筋受拉并形成新的平衡,钢筋将承受更大的往复疲劳荷载,可能导致疲劳破坏。

(三)混凝土强度回弹结果

通过对四台风电机组基础的混凝土进行回弹检测,推定混凝土抗压强度,为损伤评估提供依据。回弹测试点与基础环水平度检测点位置对应,在基础柱墩外侧面设置测区,将圆周分为10等分,测区设置在等分点处,共布置10个测区。每一测区读取16个回弹值,每一测点的回弹值读数精确至0.1MPa。测点在测区范围内均匀分布,相邻两测点的净距离不宜小于20mm;测点与外露钢筋、预埋件的距离不小于30mm;测点不应设在气孔或外露石子上,同一测点应只弹击一次。回弹检测结果汇总见表2,从表中可以看出,所选风电机组基础的混凝土回弹强度推定值均满足混凝土设计强度C40的要求。

(四)塔架频率

通过在塔顶安装加速度传感器,采集停机状态下主轴方向和垂直主轴方向的塔顶振动加速度。通过对测试数据的分析发现,裂缝较严重的塔架振动频率与裂缝较少的塔架基本相同,实测频率均为0.3418Hz。说明虽然个别裂缝深度已达钢筋,但对塔架与基础连接刚度无明显影响,目前风电机组仍处于安全状态。

二、基础强度验算

图3 混凝土顶面主要裂缝分布及钻孔位置图

表2 基础混凝土强度回弹汇总表

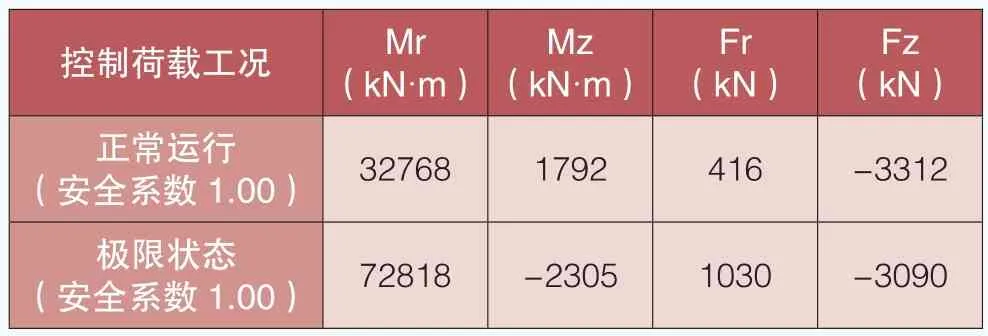

表3 风电机组基础荷载标准值

基础混凝土为C40,弹性模量为32500MPa,抗压强度设计值为19.1MPa(标准值为26.8MPa),抗拉强度设计值为1.71MPa(标准值为2.39MPa);钢筋为HRB400,弹性模量为206000MPa,抗拉强度设计值为360MPa(标准值为400MPa)。风电机组供应商提供的风电机组基础荷载标准值如表3所示,根据《风电机组地基基础设计规定》(FD 003-2007),弯矩和水平力分项系数取1.5,竖向力分项系数取1.2。

(1)基底净反力

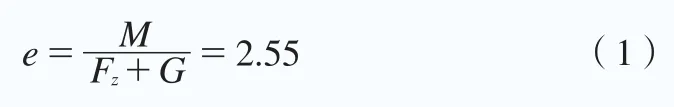

混凝土体积为867.5m3,土体体积643.2m3,混凝土容重25kN/m3,回填土容重20kN/m3,则基础自重以及土重标准值Gk为34551.5kN,基底弯矩设计值M为115252.5kN·m,基础偏心距e为2.55,计算公式如下:

则e/r1=0.222,根据《高耸结构设计规范》GB50135-2006附录C可知,基础尚未脱开,基础悬挑中心处净反力p1(用于基础底部配筋计算)为70.55kPa,基础自重压力p2(用于基础顶部配筋计算)为52.7kPa。

(2)1-1剖面验算

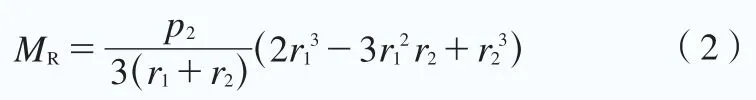

根据《烟囱设计规范》GB50051—2013,底板下部半径r2处单位弧长的径向弯矩设计值根据式(2)计算为1721.3kNm。

按受力计算所需配筋为1658mm2,按最小配筋率计算所需配筋面积为4050mm2,实配钢筋C25@1.5+C25@4.5°+C25@1.5°,面积为9350 mm2。由此可见,径向钢筋满足要求。

底板下部单位宽度的环向弯矩设计值按式(3)计算为860.6kN·m。

按受力计算所需配筋为827mm2,按最小配筋率计算所需配筋面积为4050mm2,实配钢筋为C16@150+C16@150,面积为2680 mm2。由此可见,环向钢筋满足受力要求,但是不满足最小配筋率要求。

(3)2-2剖面验算

摄影:邬灿

底板上部径向钢筋部分截断处,钢筋突然减少,此处弯矩无法连续传递,最可能产生裂缝,因此需要验算该处配筋是否满足要求。此处截面高度应取底部至受拉钢筋处的高度,因此取该处截面高度为3.0m,距离基础中心r3=3m。圆形扩展基础内力计算本质上是圆形钢筋混凝土板的内力计算,可采用极限平衡法计算。

单位弧长的径向弯矩设计值按式(2)计算为2275.8kN·m(r2换成r3)。按受力计算所需配筋为2196mm2,实配钢筋C25@4.5°,面积为2083mm2,径向钢筋略少于计算要求。而实际施工时此处没有配置环向受力钢筋,环向受力不满足要求。这和实际裂缝开裂的程度是一致的。

2-2剖面处伸入柱墩中的部分径向受力钢筋截断,断点位置值得商榷,可能导致以下两种不利结果:钢筋截断后,弯矩不能平稳有效传递,造成钢筋截断面混凝土拉应力比较大,而柱墩上部仅配置构造钢筋,裂缝在柱墩表面发展;由于施工质量等原因,如果在截断面有初始裂缝,弯矩只能靠钢筋传递,可能出现钢筋不足的情况。

结论

预应力锚栓基础是一种相对较新的风电机组基础形式,从受力机理上避免了传统基础环基础容易发生的质量问题,但是实际工程中预应力锚栓基础仍出现了一些问题。本文以某实际工程为例,通过调研和现场检测的手段分析了预应力锚栓基础混凝土柱墩表面开裂的原因,并按现行规范算法验算了基础中的配筋。分析结果表明,造成基础混凝土柱墩开裂的原因可能跟柱墩表面混凝土保护层厚度太厚、混凝土中的粉煤灰掺量太多或底板上部钢筋断点位置有关。