基于双护盾TBM的导向系统研究

2019-06-11贺泊宁

贺泊宁

(华中科技大学, 湖北 武汉 430074)

0 引言

双护盾TBM因其能提高掘进速度、适用岩层广,而被迅速推广使用。适用于双护盾的导向系统也应运而生,由于前盾与撑紧盾之间通过伸缩油缸连接,油缸两端为铰球,前盾与后盾之间有6个自由度的变动,而全站仪无法直接测量前盾位姿,造成实时测量前盾姿态困难,特别是前盾盾首中心的实时定位[1-3]。

目前常用的掘进机导向系统有VMT导向系统、演算工坊导向系统、力信导向系统、铁建重工DDJ导向系统等,基本上都是采用激光靶式的工作原理[4-6]。

激光靶式导向系统是结合导线测量原理、激光传感技术、计算机技术和液压电气结构原理于一体的隧道施工导向技术[7-9]。然而,单纯采用激光靶技术进行双护盾测量尚存在不足[10-12],在测量前盾位姿时,激光线容易被遮挡,无法直接得到前盾姿态[13-15]。

国内一些学者也进行了相应的研究,如杨文辉等[2]对双护盾硬岩隧道掘进机位姿测量系统关键技术进行研究,采用单目视觉的方法得到前盾的位姿,但局限性很大,需要较大的测量空间,相机容易与管线干扰。本文针对隧道施工中双护盾硬岩隧道掘进机位姿的测量需求,设计了图像视觉技术与激光靶相结合的双护盾导向系统。该系统相比国内其他类似导向系统,研发了激光位置检测系统,包括感光靶(内置CCD相机与双轴倾斜仪)和激光发射器,能够准确计算出前盾的位置和姿态,适用于曲线隧道、直线隧道等隧道导向工作。本文重点介绍该套双护盾导向系统测量算法的实现以及各种误差修正算法。

1 系统设计

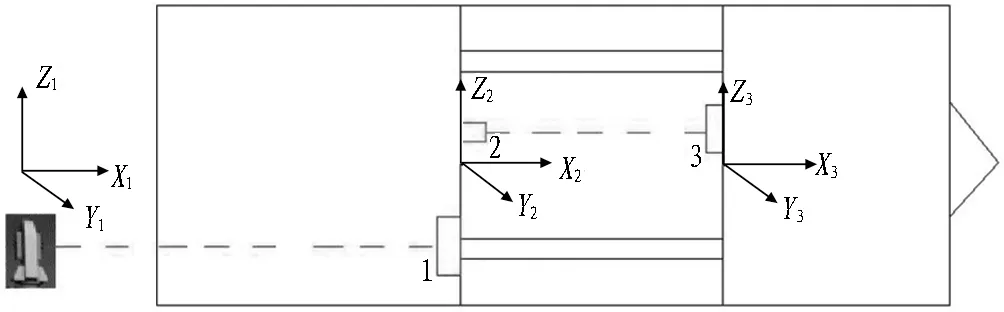

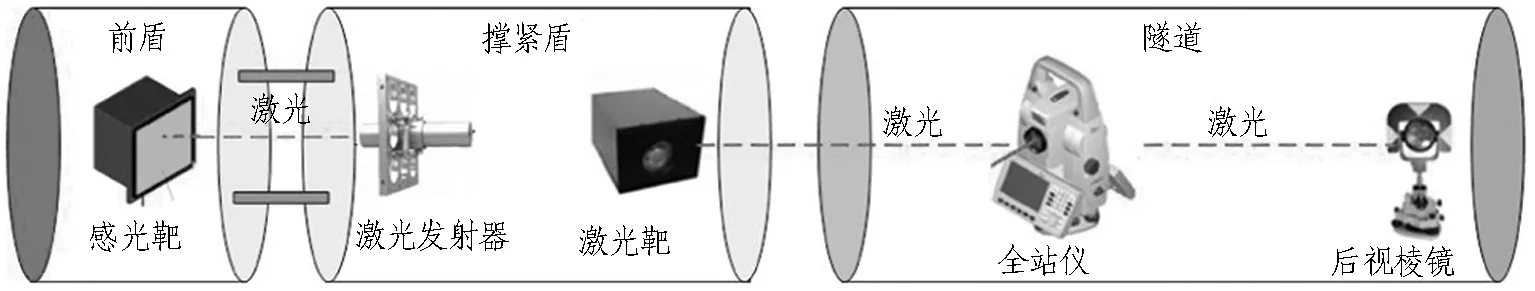

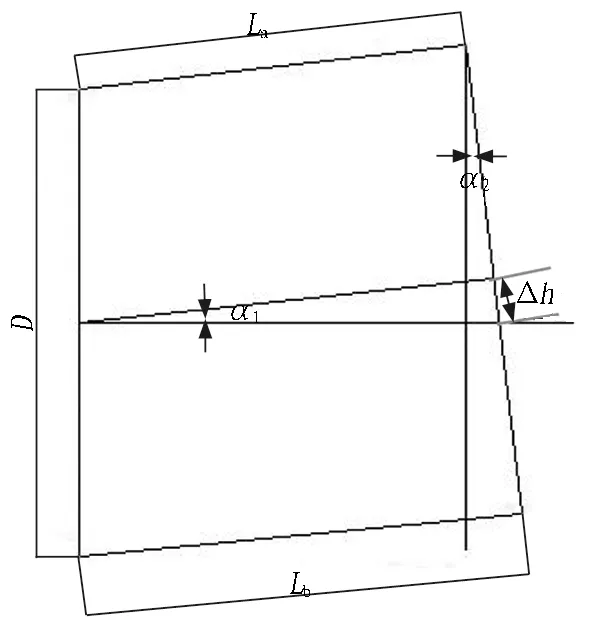

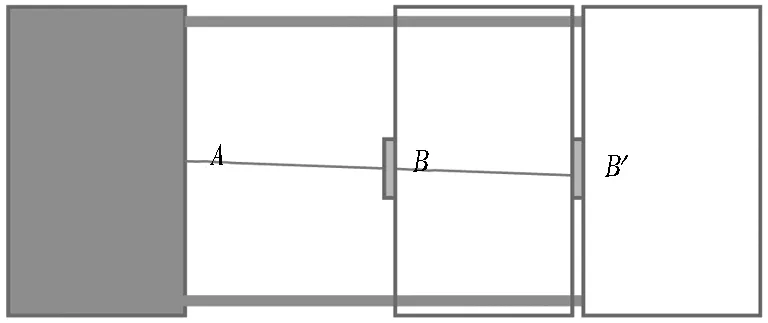

针对隧道施工中双护盾硬岩隧道掘进机位姿的测量需求,设计了图像视觉技术与激光靶相结合的双护盾导向系统。双护盾TBM导向系统主要由全站仪、激光靶、激光发射器、感光靶、倾斜仪等部件组成,前盾与撑紧盾通过伸缩油缸铰接。该套双护盾导向系统相比普通的激光靶式导向系统,增加了激光位置检测装置,包括激光发射器和感光靶,感光靶内设有拍摄装置,激光发射器发射的激光入射至感光靶上,激光器和拍摄装置分别和控制器连接,双护盾TBM在曲线隧道掘进时,通过感光靶内置拍摄装置拍照处理光斑图像,得到前盾后端的光斑偏移量,从而得到前盾水平和垂直偏移量。如图1和图2所示,全站仪位于隧道后方吊篮处,激光靶安装在撑紧盾后端面上,通过全站仪测量激光靶,得出后盾位置与姿态。在撑紧盾前端面安装激光发射器,前盾上安装感光靶与倾斜仪,确保激光能够入射到感光靶上,感光靶内置有相机,通过相机拍摄光斑图像,进行实时图像处理,分析光斑的偏移量,结合倾斜仪读取的俯仰角和滚动角,建立前盾、撑紧盾、全站仪、激光靶、感光靶的坐标转换模型,从而得到前盾的位置姿态。

1—激光靶; 2—激光发射器; 3—感光靶。

图1导向系统示意图

Fig. 1 Sketch of guiding system

图2 硬件分布图

本文介绍的双护盾导向系统算法使用的坐标系包括城市坐标系、零位坐标系、相机坐标系和参考坐标系。

在隧道施工中,全站仪站点坐标和后视棱镜坐标都是在城市坐标系下的坐标。在工厂内,为方便测量盾构姿态,可以任意建立零位坐标系。本文采用一种设置方位角的设站方式,X轴为设站点到激光靶的连线方向,在零位坐标系下,通过全站仪测量,计算得到一套盾构撑紧盾中心坐标和特征点等几何关系的数据,通过城市坐标系下测量的相同数据,两者通过坐标变换,建立模型关系,以求得其他坐标参数。

在计算前盾中心坐标的算法实现中,为方便计算,分别以撑紧盾和前盾中心为坐标系原点,建立参考坐标系,分别求出参考坐标系下前盾和撑紧盾的中心坐标;然后通过坐标转换原理,将该参考坐标系下的盾首中心点的坐标转换到城市坐标系下。

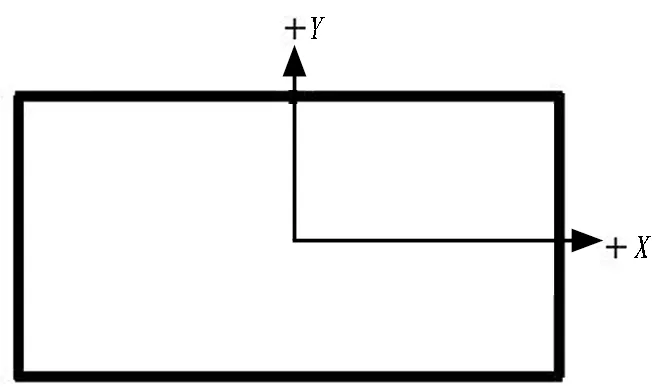

相机坐标系的原点为相机的光心,x轴和y轴与图像的X轴和Y轴平行。为方便读数,设定X轴正方向为感光靶向右,Y轴正方向为感光靶向上,如图3所示。读数可以直观反映前盾的横向和竖向偏移量。

2 双护盾导向系统测量算法

2.1 前盾偏转状态分析

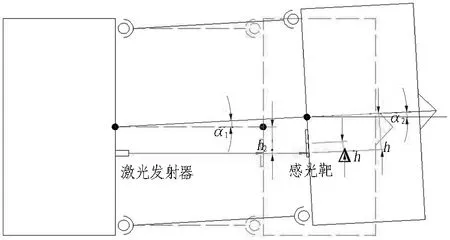

如图4所示,撑紧盾前端面上垂直安装激光器,入射前盾后端对应位置的感光靶,通过相机拍摄图像,图像处理后可得前盾后端的横向相对位移Δh,该相对位移可根据感光靶偏移量来计算(后文用Δx表示横向偏移量,Δy表示垂直偏移量)。

图3 相机坐标系

图4 前盾偏转示意图

双护盾TBM的前盾的俯仰角和滚动角,可以通过外置倾斜仪读取。

如图5所示,前盾偏转方位角可以通过以下算法求得。

图5 前盾偏角简化图

根据式(1)前盾偏转方位角简化算法,求出前盾偏转方位角α2。

tanα2≈(Lb-La)/D。

(1)

前盾后端与撑紧盾前端中心连线长度

LO=(La-Lb)/2。

(2)

根据式(2)可以求出前盾后端与撑紧盾前端中心连线相对于撑紧盾轴线水平方向偏转角

α1=sin-1(Δh·cosα2/LO)。

(3)

2.2 双护盾测量算法误差修正

在视觉图像处理中,感光靶上光斑坐标的准确性直接影响测量精度。激光器在安装中不能保证与撑紧盾面完全垂直,发出的激光线打到感光靶上会有一定的角度,感光靶安装位置并不是前盾的中心位置,首先需要修正激光线入射角。

2.2.1 激光器安装误差修正

初始安装时,利用全站仪测量激光器所在点坐标以及感光靶中心所在点坐标,利用激光光斑位置坐标计算激光束的偏角。而全站仪测量的坐标系统与建立的零位坐标系并非一致,需要进行坐标转换。

则激光发射器A的点位在城市坐标系与零位坐标系下的坐标关系为:

(4)

式中(X0,Y0,Z0)为两坐标系原点的平移量。

(5)

图6 激光线示意图

把激光线看成1条空间直线,分别投影到沿盾体轴线方向和垂直盾体轴线方向,得到相应的激光发射器入射角水平分量θ和垂直角度ω。在计算偏移量时,把这2个角度考虑进去,加以修正。

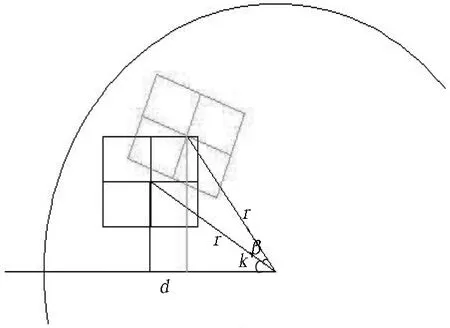

2.2.2 感光靶滚动角修正

感光靶安装在前盾后端面上,旋转中心在前盾后端中心处。如果只是单一的滚动,理论上前盾在横向方向上是不偏移的,但是感光靶光斑位置会发生变化,通过相机拍摄,读取偏移量,如图7所示。为此,需要考虑滚动对前盾偏移的影响,并进行修正。

图7 感光靶滚动角示意图

假设感光靶中心到前盾后端中心的距离为r,初始感光靶中心与前盾后端中心连线与水平面的夹角为k,即连线斜率,有正负之分。在图7中,k为负值;β为滚动角,顺时针滚动为正,逆时针滚动为负。

根据图7,可知滚动前后相机横轴x坐标差值

dx=r· cosk-r· cos(k-β)

。

(6)

修正滚动角影响之后的相机横轴x坐标值

x1=x· cos(p(1) -p(2)) -y· sin(p(1) -

p(2)) -dx。

(7)

式中:p(1)为前盾感光靶标定时与实时的滚动角差;p(2)为撑紧盾激光靶标定时与实时的滚动角差。

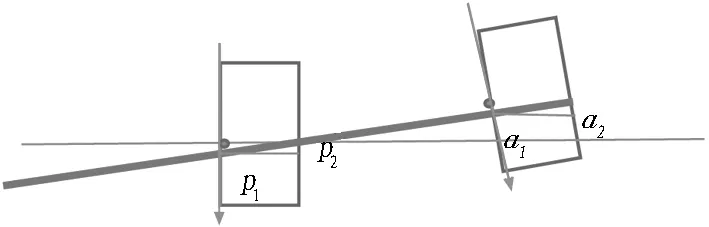

2.2.3 前盾偏移量计算

图8为前盾偏移模拟图,箭头表示感光靶坐标系X轴正方向,图中粗实线表示激光束,圆点表示感光靶中心。激光束打到感光靶上,滚动角影响修正后,初始读数为xp1(xp1,0),油缸伸长L后,前盾向左偏转一定角度后,打到a1点(xa1,0)。

图8 前盾偏移模拟图

已知xp1、xa1可以通过图像处理得到,并经过滚动角修正之后的数值;dq为前盾长度,θ为激光发射器入射角水平分量,α2为前盾偏转方位角。

把激光束延伸到前盾前端,则得到p2点和a2点,由此可推算得到:

xp2=xp1-dq·tanθ;

(8)

xa2=xa1-dq·tan(θ-α2)。

(9)

则前盾后端横向偏移量

Δxh=xa1-xp1+L·tanθ。

(10)

前盾前端横向偏移量

Δxq=xa2-xp2+L·tanθ。

(11)

同理,可求出前盾前、后端的竖直偏移量。把求解的偏移量带入到式(3)中,即可求出前盾相对于撑紧盾的偏转角。

2.2.4 前盾大地坐标计算

EIS-8025型激光靶安装于撑紧盾后端,可利用全站仪测量激光靶计算出撑紧盾前端中心点坐标(X1,Y1,Z1)、撑紧盾中轴线的水平方位角H及俯仰角V。根据前述算法可求得前盾后端中心点与撑紧盾前端中心连线相对于撑紧盾轴线的夹角,水平方向为Hz,垂直方向为Vt。则可以求前盾后端中心点的坐标为:

(12)

由式(12),可以求得前盾前端中心点坐标为:

(13)

式中:Dq为前盾长度;α3是前盾俯仰角;α2为前盾偏转方位角。

3 实验验证

3.1 CAD仿真算例

为了验证本文所构建的双护盾图像处理算法,使用CAD软件进行仿真测试。

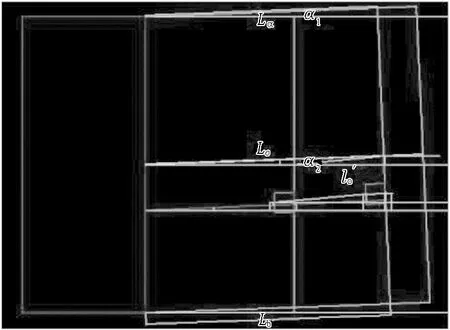

令上下左右4组带有行程传感器的油缸间的距离D=6 000 mm,前盾偏转方位角α2=2.1472°,前盾后端与撑紧盾前端中心连线相对于撑紧盾轴线水平方向偏转角α1=2.5°。油缸伸出,左侧2组油缸平均伸长量La=4 700 mm,4组油缸的前后变化量平均值lo′=3 013.54 mm;右侧2组油缸平均伸长量Lb=4 961.8 mm, 4组油缸伸长量平均值Lo=4 830.9 mm。 CAD模拟示意图如图9所示。

图9 CAD模拟示意图

由CAD量取激光束在感光靶上的初始位置xp(48 mm)与油缸拉伸之后位置xa(131 mm),量取前盾后端横向位移为181 mm。

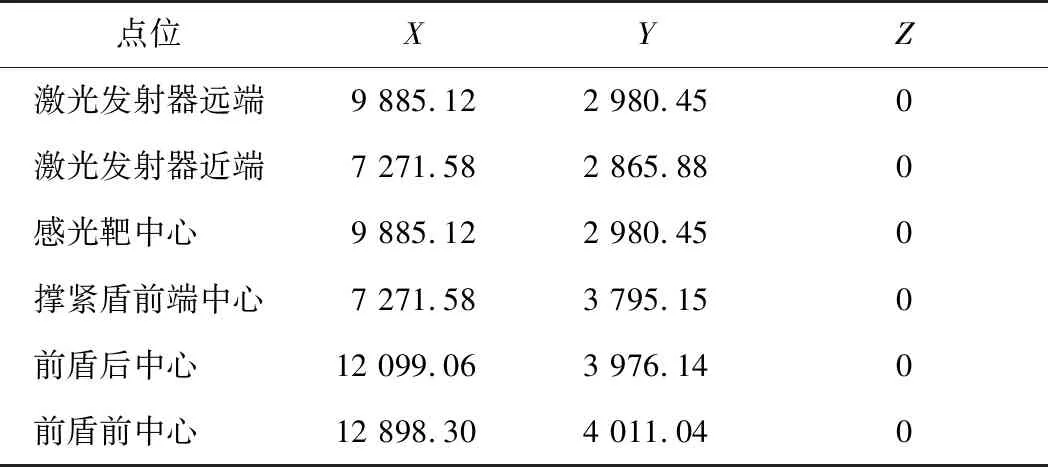

在CAD图上直接量取相应点位坐标,结果如表1所示。

表1 点位坐标

在画图软件CAD上量取前盾长度dq=800 mm,根据上述算法,可以求得前盾前端中心坐标:x3=12 898.36 mm、y3=4 010.16 mm、z3=0 mm。

对比CAD量取的坐标:x3=12 898.3 mm、y3= 4 011.04 mm。误差为: Δx3=0.06 mm、Δy3=-0.88 mm。

3.2 模拟测量

为了更有效地验证整个算法的正确性以及软件的稳定性,进行软硬件联合调试。模拟测量平台如图10所示,整个试验系统包括全站仪、激光靶、激光发射器、感光靶等。具体试验流程为: 全站仪实时测量激光靶,激光发射器发射光束到感光靶,内置相机拍摄图像,实时处理,通过调试线缆传送结果,上位机进行综合解算。使感光靶左右移动和滚动,并测量出移动距离,模拟前盾的偏移和滚动;根据算法解算结果,进行对比。在不考虑油缸变化的因素时,误差在5 mm以内,可以满足导向系统精度的要求。

图10 模拟测量平台

4 结论与讨论

本文针对隧道施工中双护盾硬岩隧道掘进机位姿的测量需求,设计了图像视觉技术与激光靶相结合的双护盾导向系统。本文重点介绍了双护盾导向系统的测量原理与算法实现,对硬件的安装误差进行了讨论,并提供了修正算法,最后使用CAD软件仿真计算,并结合软硬件联合调式,保证了其算法的正确性和软件的稳定性,算法计算结果与实际测量结果误差在5 mm以内,满足掘进机施工测量的需要,为双护盾TBM高效率掘进提供了导向依据。

由于掘进机在施工过程中前盾震动过大或者粉尘严重,有可能会使光斑打不到感光靶面上,所以对于激光的穿透能力、抗震动能力有一定要求,以后的研究可以考虑从上述方面改进。