中国泥水盾构使用现状及若干问题

2019-06-11钱勇进闵凡路胡涧楠

朱 伟, 钱勇进, 闵凡路, 王 璐, 王 超, 徐 超, 胡涧楠

(1. 河海大学环境学院, 江苏 南京 210098; 2. 河海大学 岩土力学与堤坝工程教育部重点实验室, 江苏 南京 210098; 3. 河海大学土木与交通学院, 江苏 南京 210098)

0 引言

随着我国城市地铁、大型过江过河隧道工程及引水工程的大规模兴建,泥水盾构隧道技术的应用越来越广泛[1-3]。已建成的上海、南京、武汉穿越长江隧道[4-6],南水北调中线穿黄隧道[7],杭州钱江隧道[8]、广深港客运专线狮子洋隧道[9]、扬州瘦西湖隧道[10]等工程都采用泥水盾构施工,拟建或正在论证的烟大渤海海峡隧道[11]和琼州海峡隧道[12],以及正在建设中的多个城市地铁的越江河隧道工程都准备或正在采用泥水盾构工法[13]。因此,泥水盾构隧道技术已成为我国重大地下工程建设领域不可或缺的关键技术之一。

由于我国幅员辽阔,各地地质条件差别较大,许多隧道遇到断面上同时存在岩石和土层、软土和卵石等复杂地质条件,加上施工中很多不可预知因素的影响,目前泥水盾构隧道施工中遇到了各种各样的技术问题。除了盾构隧道施工普遍面临的浅覆土施工控制、穿越大堤安全防治、地表沉降控制、管片拼装上浮、错台控制及姿态控制等难题以外,大直径泥水盾构也遇到了一些特有的困难和问题,例如: 在高渗透性地层中泥浆击穿开挖面、开舱过程中开挖面失稳、卵砾石地层携渣困难、废弃浆液如何处理等[14-18]。我国目前已成为世界上拥有大直径盾构最多的国家,拥有数量众多的大断面泥水盾构[19]。未来,在很多重大隧道工程,尤其是穿江跨海隧道工程中,泥水盾构技术必然会成为主要的施工方法。因此,有必要对目前我国泥水盾构的使用情况进行总结,对工程中常遇到的问题进行分析,为下一步形成系统、全面和规范的施工方法提供借鉴。

本文结合几个大直径泥水盾构施工工程,收集相关工程实例,以期了解泥水盾构技术的使用现状,分析施工过程中出现的一些问题,为未来的施工和泥水盾构技术的发展提供一定的借鉴。

1 泥水盾构的使用现状

1.1 泥水盾构的使用日趋广泛

泥水盾构在我国最早使用于1993年底开建的广州地铁1号线上,该工程在黄沙站至烈士陵园站区间穿越珠江时,采用2台直径6.14 m的泥水盾构(日本住友制造),穿越地层主要为富水砂层与淤泥层,于1997年11月贯通[20]。1996年,上海地区采用直径为11.32 m的泥水盾构修建了延安东路南线越江隧道。此后,泥水盾构在大断面越江隧道中的应用越来越广泛。2008年建成通车的武汉长江隧道是我国在长江上修建的第1条大型公路隧道,采用2台直径为11.34 m的泥水盾构穿越部分粉砂、卵石等高渗地层,地质条件复杂、地层上软下硬,是当时施工难度较大的江底泥水盾构隧道工程[21]。随后,南水北调中线穿黄隧道、上海沪崇苏隧道、南京长江隧道、广州狮子洋隧道、杭州庆春路过江(钱塘江)隧道、杭州钱江隧道、扬州瘦西湖隧道、南京扬子江隧道(纬三路)以及武汉三阳路隧道等相继建成,一批大直径泥水盾构隧道施工工程标志着我国水下大直径泥水盾构隧道施工技术的成熟和工程应用的蓬勃发展[22-23]。

1.2 逐渐向大断面、长距离、高水压方向发展

图1为我国泥水盾构发展简图。随着我国泥水盾构技术的发展,盾构直径逐渐变大,掘进时遇到的最大水压逐渐增加,掘进距离逐渐变长。此外,我国各大城市地铁中过江穿河地铁段也基本上都使用直径在6 m左右的泥水盾构,如广州地铁穿越珠江段、成都地铁、深圳地铁、兰州地铁、上海地铁穿越黄浦江段、杭州地铁穿越钱塘江段等。除以上这些已建成的隧道之外,据笔者了解,目前我国在建的超大直径(14 m以上)泥水盾构隧道有多条,如: 深圳春风隧道、上海北横通道、南京和燕路隧道、香港屯门隧道、济南黄河隧道、芜湖城南长江隧道、汕头海湾隧道。从我国正在规划的一些重大越江海隧道工程、城市市政管网隧道、大型综合管廊等重大基础设施建设的发展趋势来看,泥水盾构隧道在其中也起到不可或缺的作用。

(a) 我国泥水盾构掘进距离及深度发展简图 (b) 我国泥水盾构直径发展简图

图1我国泥水盾构发展简图

Fig. 1 Schematic of slurry shield development in China

2 施工的主要特点

我国早期的泥水盾构施工技术主要受日本的影响,但随着各大城市地铁隧道的大量建设,德国的盾构逐渐得到更为广泛的使用。目前,我国已进入自主研发并制造盾构的技术阶段,直径在6 m左右的地铁区间隧道所使用的泥水盾构大多数已经实现国产化,而大直径泥水盾构隧道工程仍然采用与德国、日本等盾构厂商合作的方式,由此形成了我国泥水盾构施工技术的一些主要特点。

2.1 穿越地层复杂

我国泥水盾构技术在蓬勃发展的同时,盾构在掘进过程中遇到的地层愈加复杂。盾构的选型、刀盘布置、刀具磨损等方面与所穿越的地层密切相关。近年来修建的盾构隧道中,穿越的具有代表性的地层情况统计见表1。

表1不同工程中盾构隧道穿越地层条件

Table 1 Stratum conditions of shield tunnels in different projects

工程名称穿越地层条件武汉三阳路长江隧道 粉质黏土、强风化粉砂质泥岩、弱风化粉砂质泥岩杭州钱塘江隧道淤泥质粉质黏土、粉土、粉质黏土南京长江隧道 淤泥质粉质黏土、粉细砂、砾砂及圆砾、强风化泥岩南京扬子江隧道 淤泥质粉质黏土、粉细砂、砾砂、圆砾卵石、中风化砂岩扬州瘦西湖隧道黏粒含量高达90%的硬塑性黏土层北京铁路地下直径线砂卵石、黏性土、粉土、中砂、粉砂等杭州庆春路越江隧道 粉砂夹粉土、淤泥质粉质黏土、粉细砂和圆砾益田路隧道 强风化花岗岩、中风化花岗岩、变质砂岩珠海横琴马骝洲交通隧道 软弱黏土、砾质黏性土、中粗砂、强风化花岗岩、中风化花岗岩南京和燕路隧道全断面岩层、粉砂、上软下硬地层狮子洋隧道 微风化砂岩、砂砾岩、局部为淤泥质粉质黏土

从表1中可以看出,大部分盾构隧道在掘进过程中会穿越2种以上地层,其中,既有软弱的黏土、泥岩,也有较坚硬的岩层。同时,随着盾构隧道向着大直径、长距离方向发展,同一个开挖段面上会出现3种甚至更多种地层复合的情况,例如: 南京扬子江隧道掘进过程中穿越上部粉砂及砾砂的软土层、下部卵石及中风化砂岩的硬岩层,这些复杂地层往往是盾构掘进过程中最为困难的部分,因此,也对隧道施工提出了更高的要求。

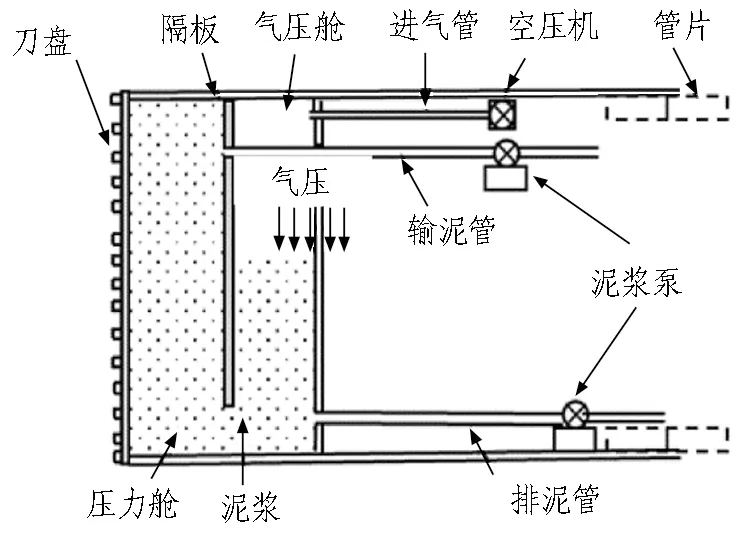

2.2 压力舱结构特点

我国使用的泥水盾构压力舱的构造有2类: 单舱式泥水盾构和双舱式泥水盾构(如图2所示)。其中,单舱式泥水盾构只有1个泥水舱,舱内泥浆压力通过进出浆泵的流量差来控制,泥水平衡过程中压力波动偏大,这种方式在小断面和早期的施工中应用较多,如多数的城市地铁隧道;双舱式泥水盾构的泥水舱被中间隔板分成压力舱和气压舱,舱中压力主要通过气压舱的气压和进出浆泵的流量差共同调节。由于气压控制的准确性和舱内维护、维修的便利性,穿越复合地层的大直径隧道多采用这种结构,如南京长江隧道、南京扬子江隧道、武汉三阳路隧道等。从我国盾构隧道施工的经验来看,一般都较为注重盾构端部设备的维护和维修,因此,大多数泥水盾构选型时较偏向于双舱式构造,这已经成为我国泥水盾构压力舱构造的主流。

2.3 普遍出现刀具磨损等情况需开舱检修

由于盾构穿越的地层复杂多变,国内盾构隧道工程中或多或少存在刀具磨损严重的现象。我国已建成及在建的大直径泥水盾构工程由于多穿越江河及海底,几乎都遇到了上软下硬、上土下岩的复合地层,而成都、北京、沈阳、兰州等城市,在地铁区间修建过程中更是遇到了大尺寸、高强度的卵石、砾石地层。为了应对这种复杂的地质条件,盾构设计之初,大多数都同时配置切削土层的齿刀和挤压岩石的滚刀。由于齿刀在岩层中的过量磨损、滚刀在土层中的滞滚偏磨等原因,盾构在掘进过程中普遍出现了刀具磨损严重、非正常磨损以及机械设备损坏等现象,进而被迫停机、不得不进行更换刀具作业。

(a) 单舱式

(b) 双舱式

除上述的刀具磨损以外,还经常遭遇异常地质条件、碎石机故障、刀盘结饼及环流系统故障等问题,需要技术人员进入压力舱内实施维护、维修以排除施工故障、恢复掘进,如: 南京长江隧道在江底砾砂地层中因刀具磨损严重,开舱进行了刀具更换和刀盘加固;广深港铁路狮子洋隧道工程由于刀具更换及地中对接进行了开舱;南水北调中线穿黄隧道因需要更换刀具、处理刀盘结泥饼以及处理地下枯树和孤石,进行了开舱检修;广州地铁3号线盾构隧道工程因地层石英含量高,刀具磨损严重,开舱进行了刀具的检查和更换;北京铁路地下直径线工程在砂卵石地层中因刀具磨损严重,进行了开舱换刀;武汉地铁8号线越江隧道工程因刀具磨损及为适应地层更换滚齿刀进行了开舱。与国外通过预先勘探等措施尽量避免停机开舱的理念不同[24],我国盾构施工中遇到复杂地层时,盾构常因掘进异常被迫停机,不得不进行刀具更换或维修。频繁的停机开舱作业也成为泥水盾构施工常态化的技术环节。

2.4 泥水盾构泥浆处理及使用材料多样化

我国的泥水盾构施工中,泥浆环流系统排出的泥浆大多数都通过泥水分离系统(振筛和旋流)配合尾浆沉淀池进行处理。少数工程还配置了板框压滤设备和离心脱水设备,对泥浆进一步脱水后进行外运处置,但因泥浆处理效率较低和运行成本较高,目前在工程中还使用较少。

泥水盾构领域使用的泥浆材料主要以膨润土为基础,加入黏土、粉土等填充材料以调节泥浆中固相颗粒的级配组成及泥浆密度,并进一步加入CMC、正电胶、碳酸钠等添加剂以调节泥浆的黏度及稳定性。目前,我国泥水盾构用泥浆材料种类繁多、品质各异,各种泥浆添加剂,如堵漏剂、增黏剂、分散剂、造浆剂等多达数十种,再加上我国膨润土的产地众多,生产出的膨润土的品质参差不齐,致使其造浆性能千差万别,缺乏相应的行业规范及标准。因此,在泥浆材料的使用和泥浆的配制上经常出现混乱。

2.5 盾构的重复使用

国际上,一般盾构设计理念为“量身定做”,即根据工程的特点和地质条件进行专门设计和制造,一般是1台盾构仅服务1个工程。而我国的盾构普遍进行重复使用,根据地铁施工不完全的统计,盾构的重复使用率占80%以上,许多盾构都从20世纪90年代地铁建设初期一直使用至今[25]。南京长江隧道工程完工后,直径为14.93 m的盾构被稍加改造后在扬州瘦西湖隧道穿越全断面硬塑黏土地层中再次利用;上海长江隧道施工时使用的直径为15.43 m的盾构,后来在杭州钱塘江隧道施工时被再次利用;许多城市地铁盾构同样存在着重复利用的情况,如购于2004年的“中建二号”盾构曾先后应用于北京地铁4号线、沈阳地铁1号线和2号线等工程[26]。这也是利用了我国对盾构进行改造的成本较低的优势,通过重复使用,更大程度地利用盾构进行掘进施工,也推动了盾构再制造技术的发展。

2.6 单管双层结构的采用

随着隧道断面的逐渐增大,隧道单管双层结构设计方案逐渐被国内越来越多的工程考虑并采纳。相较于单管单层隧道而言,单管双层隧道可以大幅提高内部的空间利用率,并且相较于常规的双管隧道,建设成本可以减少,同时减少了对地下空间的占用。目前,国内已经建成及在建的超大直径单管双层盾构隧道有南京扬子江隧道[14,27]、扬州瘦西湖隧道[28]、深圳春风隧道[29]等。与常规的单管结构相比,双层结构需要更多考虑内衬荷载的施加、传递方式,一般应该考虑进行内衬荷载的结构应力验算。另外,双层公路隧道也要妥善考虑火灾等特殊情况下的逃生通道设计,尤其是解决好隧道下层发生火灾情况下,由于烟雾及火势有向隧道上部蔓延的风险,下层人员向上层如何安全逃生的问题。

2.7 卵石地层典型施工特点

盾构隧道在穿越砂卵石地层时,因地层卵石强度高、颗粒大等特点,施工过程中出现一系列的问题。其中,以兰州轨道交通建设过程中遇到的问题尤为突出。兰州市受黄河走向及地质构造的影响,区域内分布第四系下更新统砂卵石,厚度可达300 m[30]。兰州轨道交通1号线盾构隧道施工时大范围穿越砂卵石地层,盾构在掘进过程中因砂卵石层自稳性差、含砂率低、泥水盾构施工中形成的泥膜性质不稳定、开挖面稳定性难以控制,会发生开挖面失稳甚至塌方的情况;地层中卵石粒径大、石英含量高,刀盘刀具在掘进过程中磨损非常严重,有时会发生滚刀卡住而偏磨的情况[31]。大部分地区大于40 mm粒径的卵石含量高达50%以上[32],大卵石需经过碎石机破碎后才能通过排浆管携带,因此,造成碎石机负荷过重、经常故障;同时,卵石经过泥浆管带出隧道,泥浆管的磨损情况非常严重。大粒径卵石层中刀具磨损、碎石机故障、泥浆携渣困难、管道损破等问题异常突出[33]。

3 关键问题及实例

3.1 盾构刀具磨损和地层适应性问题

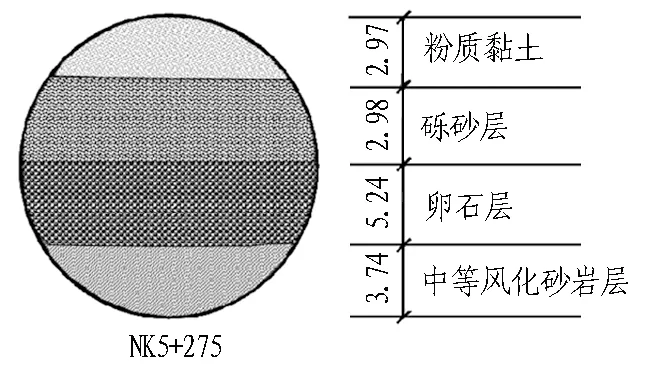

盾构在复杂地层中掘进时,常因刀具配置与地层适应性不合理,如刮刀在岩层中的过量磨损、滚刀在土层中的滞滚偏磨等,不可避免地会遭遇刀具过量磨损等情况。盾构刀具磨损会引发许多问题,如盾构有效切削效率减小,掘进速率降低;盾构所需转矩增大,影响盾构整体工作机能;破碎刀具等混入压力舱中,对刀盘刀具及管路造成二次磨耗或损坏等。南京扬子江隧道施工过程中,盾构在穿越粉质黏土、砾砂、卵石和砂岩的复合地层时(典型地层如图3所示),造成了刀具的严重磨损(见图4)。

南京扬子江隧道盾构刀盘配切削刀628把,滚刀89把。掘进至596环时,发现掘进异常,进舱检查后发现刀具磨损严重,随后进行带压进舱检修,更换51把滚刀,占滚刀总数的57%;更换切削刀58把,占切削刀总数的9%。在后续掘进过程中,逐次掘进5环、8环、35环、19环及34环后进行了刀具的更换,分别更换了28把滚刀、43把滚刀、29把滚刀、4把滚刀;掘进中第6次开舱时更换了68把滚刀及34把刮刀。盾构整个掘进过程中总共更换滚刀223把,约占滚刀总数的251%,更换切削刀92把,约占切削刀总数的15%。可以看出盾构刀具在该上土下岩地层掘进过程中,容易造成刀具的崩刃,如图4(a)所示;刀体断裂,如图4(b)所示;另外,由于地层卵石中石英含量高,对刀具的磨损严重,如图4(c)所示;地层中存在黏土的夹层,容易使滚刀刀箱结饼,造成滚刀偏磨,如图4(d)所示。

图3 南京扬子江隧道典型上土下岩断面示意图(单位: m)

Fig. 3 Schematic of typical mix stratum in Nanjing Yangtze River Tunnel (unit: m)

(a) 崩刃

(b) 刀体断裂

(c) 刀体磨损

(d) 偏磨

此外,南京长江隧道盾构在穿越粉砂与砂卵石等上软下硬复合地层时(如图5所示),因粉砂地层中石英含量高达70%,刀具也出现严重磨损现象。类似地,南水北调中线穿黄隧道盾构穿越高石英含量的砂地层和坚硬的钙质结核时,造成了全部16把边缘铲刀严重损坏,占铲刀总数的100%;3把滚刀已经损坏,占滚刀总数的38%,其余的只是刀圈磨损;24把先行刀合金块掉落,占先行刀总数的100%,刀盘外缘也受到了不同程度的磨损。

图5 南京长江隧道典型上软下硬断面示意图(单位: m)

Fig. 5 Schematic of typical mix stratum in Nanjing Yangtze River Tunnel (unit: m)

3.2 开舱检修实例

盾构开舱检修过程主要包括分析停机原因、确定开舱方案、确保开挖面稳定、舱内机械维修、舱内施工技术及进舱人员的安全保障等,开舱过程中遇到了如开挖面的稳定控制、压气条件下焊接及人员安全保障等技术问题[30]。虽然国内外已有不少成功开舱的实例,但相应的技术和相关理论尚未进行深入的分析和系统的梳理,开舱检修过程中的关键技术问题引起了工程界和学术界极大的关注。

根据开舱检修时压力舱内维持压力的方式,目前的开舱方式可以分为常压开舱和带压开舱2种。常压开舱是指通过对盾构刀盘前方的土体加固处理后,释放舱内压力,操作人员在常压情况下进入盾构舱内作业,或从地面向下开挖竖井至刀盘前方,技术人员在竖井内进行作业。土体加固措施的选取,一般视开挖面前方土体的稳定性来定,若土体具有足够的自稳性,甚至可以不采取加固措施,直接进行开舱作业。目前采用的土体加固措施,主要以降水和常规的土体加固措施为主,这些工艺和技术相对成熟。

南水北调中线穿黄隧道工程中盾构开舱是我国典型的常压开舱实例之一。该工程盾构停机于平坦的黄河滩地,场地水位在自然地面以下4 m,隧道拱顶覆土29 m(其中,上部28 m为中粗砂地层,下部1 m为壤土地层),通过采用先水泥搅拌桩从地面向下加固地层、后井点降水的方法,技术人员通过盾构人闸进入压力舱,常压下对刀盘刀具进行修复。

常压开舱作业安全性好,同时避免了带压开舱作业中的升压、降压过程对施工人员的健康造成不良影响。但是,施工过程中辅助工程量大、工期较长、工程成本也较高;当隧道上方有构筑物、交通繁忙的道路以及江河湖等富水区域时,往往无法从地表进行加固施工,而需要考虑采取带压开舱操作来完成维修和刀具更换作业。

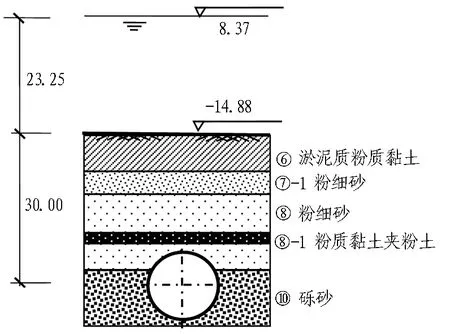

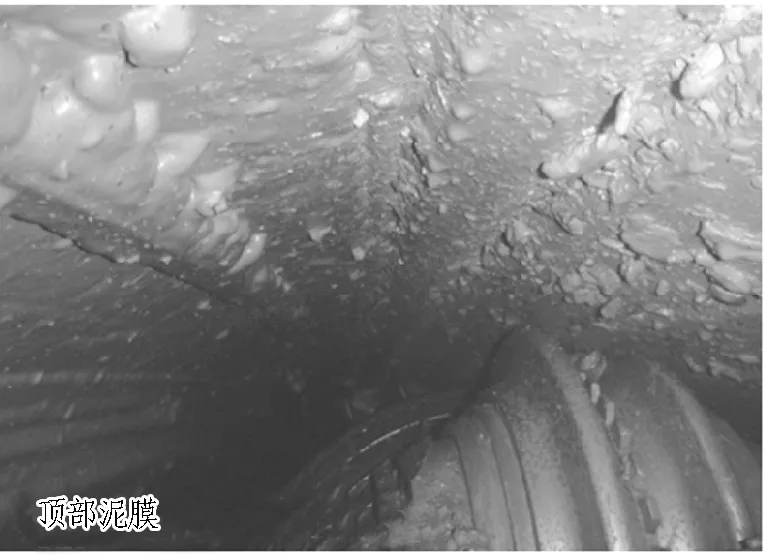

泥膜支护带压开舱作业是目前应用较多的带压开舱方式,是以压缩空气的压力置换压力舱内的泥浆压力,以气压通过泥膜平衡开挖面的水土压力,操作人员在气压环境下进入压力舱进行操作。在遇到砂土等高透水性地层时,需要先进行地层成膜及闭气性的辅助施工,保证压气条件下开挖面的稳定性。已通车的南京长江隧道是我国典型的泥膜支护带压开舱实例之一。该盾构停机于江面下方约50 m处,其中,覆土约22.5 m,其所处断面上部约1/4为⑧粉细砂,渗透系数为6×10-3cm/s;下部约3/4为⑩砾砂,渗透系数约为3×10-2cm/s(见图6),采用泥膜支护带压开舱的方式进行作业。由于粉砂、砾砂地层渗透性大,开舱前先将质量分数为8%~10%的膨润土泥浆泵送至泥水舱,向开挖面进行渗透,在开挖面附近形成渗透带;然后将密度为1.15~1.20 g/cm3的纯膨润土泥浆泵送至泥水舱,继续向开挖面进行渗透,在开挖面上形成闭气性良好的泥膜(见图7)。然后在盾构泥浆舱顶部以下3.0 m范围内降低泥浆液面,置换为0.6 MPa的压缩空气,工作人员在拱顶的高压气体中进行刀具更换和修复作业。扬州瘦西湖隧道工程的开舱检修也是采用的常规压缩空气带压开舱方式。

图6 南京长江隧道盾构停机断面示意图(单位: m)

Fig. 6 Schematic of mix stratum in Nanjing Yangtze River Tunnel when shield stopped (unit: m)

图7 南京长江隧道盾构开舱后观测到的泥膜

Fig. 7 Filter cake observed during intervention in shield chamber in Nanjing Yangtze River Tunnel

泥膜支护带压开舱不需要对地面进行特殊的加固处理,能够有效地缩短维修时间,也在国内有了几次成功的案例,应用较为成熟。但是,由于每次进舱均需要1次加减压流程,加减压过程需花费大量的时间,而舱内有效作业时间仅有几十min,工作效率低,且作业人员呼吸的为压缩空气,极易引发减压病、氮麻醉等病症,不适用于开舱作业量较大、作业压力高等情况。

泥膜支护饱和法带压开舱技术是一种新型的带压开舱技术,是指经过1次加压后作业人员可以长期(15~30 d)在设定压力的生活舱内生活,每次乘坐穿梭舱至盾构泥水舱工作4~6 h,然后乘坐穿梭舱返回生活舱,待作业全部完成后进行一次性减压。饱和法带压开舱技术避免了常规压缩空气带压开舱频繁加减压的问题,极大地提高了舱内的作业效率;同时,作业人员呼吸专用的压缩氦氧混合气体(以氦气代替空气中的氮气),降低了作业人员呼吸阻力,避免了氮麻醉情况的发生,减小了减压病发生的概率。由于舱内工作时间的增长,对开挖面稳定性的考验也大幅增加,如何确保开挖面在较长时间内具有良好的闭气性,成为工程成功的关键。

南京扬子江隧道是我国首次应用泥膜支护饱和法开舱技术进行开舱更换刀具作业的工程。该工程盾构停机处中心埋深为58.02 m(其中,覆土23.64 m,江水34.38 m),隧道断面上主要为粉细砂、卵石圆砾层和中风化砂岩地层。带压开舱前,泥浆置换和成膜方案与南京长江隧道相似,先采用质量分数8%~10%的膨润土泥浆在开挖面附近形成渗透带,降低地层的渗透性;然后采用密度1.15 g/cm3以上、马氏漏斗黏度50 s以上的膨润土泥浆置换低密度的泥浆,使其在开挖面上形成致密的泥膜(见图8);泥浆舱内顶部泥浆液面需下降8~10 m,开舱气压值设定为0.6~0.62 MPa,技术人员在舱内工作的时间每次大概4~6 h。因此,要求泥膜至少在6 h以上的时间内保持稳定、不漏气(或漏气量在可补充范围内),同时,在进舱工作间隙通过上升泥浆液位对泥膜进行修复,以保证其长时间的稳定。在施工过程中,出现了泥膜因较长时间的气压作用而出现干裂等,导致泥膜闭气性降低。

图8 南京扬子江隧道盾构开舱后观测到的泥膜

Fig. 8 Filter cake on the working face during hyperbaric intervention of Nanjing Yangtze River Tunnel

3.3 泥膜闭气问题

为保证泥水盾构带压开舱的顺利进行,泥水舱内的气压必须平衡开挖面处的土水压力,即通过向泥水舱中注入泥浆渗透至开挖面,在开挖面上形成不透气或微透气的泥膜,将气压转化为有效应力才能实现(见图9)。

对于已成型的泥膜,其密封闭气的能力最为重要。泥膜存在进气值与击穿值2个压力指标。进气值大小等于泥膜孔隙水表面张力,击穿值是气体直接击穿泥膜时的气压力。当气压力小于泥膜进气值时,泥膜在气压下可以长时间闭气;当气压力大于进气值小于击穿值时,气体进入泥膜,驱替孔隙水,经过一段时间后,气体穿透泥膜,泥膜开始漏气;当气压力大于击穿值时,泥膜瞬间被击穿透气。在实际工程中应避免气压力大于击穿值情况的发生。

(a) 顶部闭气泥膜

(b) 开挖面前方闭气泥膜

Fig. 9 Airtightness state of filter cake during Hyperbaric Intervention

由于测量原状泥膜的进气值与击穿值具有较大的难度,这里提出闭气值与闭气时间2个指标来评判泥膜的闭气性能。采用自制泥浆渗透及泥膜闭气装置进行泥浆试验,在泥膜形成后,以一定的速率增大气压直至泥膜透气,透气时的压力值为闭气值;以某一固定气压值作用在泥膜上,泥膜将气压转化为有效应力的时长定义为该气压下泥膜的闭气时间。闭气值越大,闭气时间越长,泥膜质量越好。需要注意的是,由于闭气值测量过程中泥膜存在固结过程,因而闭气值大于击穿值。

分析大量泥膜闭气试验结果,发现泥膜的闭气时间由所设定气压与闭气值之比决定。当设定气压值小于0.5倍闭气值时,泥膜可以长时间闭气,闭气时间在12 h以上;当设定气压为0.5~0.7倍闭气值时,泥膜可以短时间闭气;当设定气压值大于0.7倍闭气值时,泥膜直接透气。

3.4 全断面硬塑黏土地层泥浆环流问题

扬州瘦西湖隧道盾构掘进时,因处在全断面硬塑黏土地层,黏粉粒含量高达90%以上,导致弃浆量大、泥浆环流过程中排渣不畅,开挖的土块堆积在压力舱内堵住排浆口,筛分设备出渣流量分配不均,旋流分离没有效果,严重影响了施工效率;同时,该工程采用修建南京长江隧道穿越粉砂、砂卵石等地层时的泥水盾构,易造成刀盘结饼、土块在泥水舱及排浆管堵塞等问题。

通过挂起碎石机,去掉排浆口格栅,增加大黏土块切割机以防止大块黏土进入排浆管堵塞环流系统;并在排浆管口增加2对高压冲刷喷头,使黏土块更快进入排浆管;增大进泥浆流量,确保黏土以块状形式排出(如图10所示),减少泥浆的产生量;控制泥浆密度不高于1.08 g/m3,黏度在20 s以内。图11示出黏土块在管道运移过程中的溶崩破碎率现场监测数据。根据现场监测的进泥浆管和排泥浆管中泥浆密度及泥浆流量的变化情况,按照总质量守恒的原则进行计算。前200环黏土的溶崩破碎率维持在60%左右;在250环至350环掘进时,多次出现大黏土块堵管现象;350环后,采取了上述施工措施,黏土块的溶崩破碎率明显下降,并保持在50%左右,表明近一半的渣土以块状形式排出,并减少了近一半的泥浆产生量,极大减轻了泥浆的排放压力。

图10 盾构改造后黏土块的排出情况

图11 黏土块的溶崩破碎率现场监测数据

4 结论与展望

1)泥水盾构技术在我国经历了26年的发展,在我国复杂的地质条件下探索出的施工技术日趋成熟,尤其在大断面、越江海、复杂地层及多用途隧道中均有成功的应用。未来泥水盾构将向更大断面、更长距离、更深的地下空间发展,但是泥水盾构在向大断面发展的同时,需要综合断面的形状、利用率以及施工可控性等方面考虑最适宜的断面选择。

2)随着盾构直径、掘进距离的增大,遇到复杂地层的概率也会增大,刀具磨损引起的各种施工故障仍将会是经常发生的问题,因此,对盾构刀具的要求也将越来越苛刻。根据实际复合地层(上土下岩或上软下硬等),对盾构刀具的耐磨及抗冲击等方面的优化设计仍将是盾构技术研究的热点。

3)随着盾构开舱的频繁使用,开舱相关的技术、理论逐渐规范及成熟,且在盾构刀具设计完善及制造工艺成熟之前,盾构开舱仍将是解决刀盘、刀具问题的关键技术。

4)泥浆处理是泥水盾构面临的一大难题,尤其是在城市中开展的泥水盾构,泥浆处理将越来越受到人们的重视。未来泥水盾构用泥浆对绿色环保的要求越来越高,其中,泥浆的快速脱水处理及环保处置将成为泥浆处理的重要方向。

5)泥水盾构泥膜能否形成、形成后的质量如何,均取决于所使用泥浆的性质。目前,市场上泥浆材料的品种繁杂,尚没有泥水盾构泥浆使用的规范或标准,泥水盾构泥浆材料的规范化、标准化势在必行。