表面有微结构的硅片键合技术

2019-06-05张栋鹏蔡安江周嘉玮翟彦昭

张栋鹏, 蔡安江, 周嘉玮, 翟彦昭

(西安建筑科技大学 陕西省纳米材料与技术重点实验室,陕西 西安 710055)

0 引 言

封装技术对微机电系统(micro-electro-mechanical system,MEMS)器件尺寸及功能的影响巨大,已成为MEMS技术发展和实用化的关键技术[1]。实现封装的技术手段很多,其中较关键的工艺步骤就是键合工艺。随着MEMS技术的发展,越来越多的器件封装需要用到表面带有微结构的硅片键合,然而MEMS器件封装一般采用硅—硅直接键合(silicon directly bonding,SDB)技术[2]。由于表面有微结构的硅片界面已经受到极大的损伤,其平整度和光滑度远远达不到SDB的要求,要进行复杂的抛光处理, 这大大加大了工艺的复杂性和降低了器件的成品率[3]。

Abouie M等人[4]针对金—硅共晶键合过程中凹坑对键合质量的影响展开研究,提出一种以非晶硅为基材的金—硅共晶键合工艺以减少凹坑的形成,但非晶硅的实际应用限制较大。康兴华等人[5]加工了简单的多层硅—硅结构,但不涉及对准问题,实际应用的价值较小。陈颖慧等人[6]以金—硅共晶键合技术对MEMS器件进行了圆片级封装[6],其键合强度可以达到36 MPa,但键合面积以及键合密封性不太理想,不适用一些敏感器件的封装处理。袁星等人[7]对带有微结构的硅—硅直接键合进行了研究,但其硅片不涉及光刻、深刻蚀、清洗等对硅片表面质量影响较大的工艺,故其键合工艺限制较大。

目前关于晶片键合的研究很多,工艺日渐成熟,但是对于表面带有微结构的硅片键合研究很少,键合效果很差。

本文针对表面带有微结构硅晶圆的封装问题,提出一种基于采用Ti/Au作为金属过渡层的硅—硅共晶键合的键合工艺,实现表面带有微结构硅晶圆之间的键合,解决键合对硅晶圆表面要求极高,环境要求苛刻的问题。

1 键合试验

1.1 键合理论

共晶键合[8,9]是利用某些共晶合金熔融温度较低的特点,以其作为中间键合介质层,通过加热熔融产生金属—半导体共晶相来实现。因此,中间介质层的选取可以很大程度影响共晶键合的工艺以及键合质量。中间金属键合介质层种类很多,通常有铝、金、钛、铬、铅—锡等。虽然金—硅共熔温度不是最低(363 ℃)的,但其共晶体的一种成分即为预键合材料硅本身,可以降低键合工艺难度,且其液相粘结性好,故本文采用金—硅合金共晶相作为中间键合介质层进行表面有微结构的硅—硅共晶键合技术的研究。而金层与硅衬底的结合力较弱,故还要加入钛金属作为黏结层增强金层与硅衬底的结合力,同时钛也具有阻挡扩散层的作用,可以阻止金向硅中扩散[10,11]。

表面带有微结构硅晶圆的界面已受到极大的损伤,其表面粗糙度远高于抛光硅片(Ra<0.5 nm),有时甚至可以达到1 μm以上。金硅共晶键合时将金薄膜置于欲键合的两硅片之间,加热至稍高于金—硅共晶点的温度,即363 ℃,金硅混合物从预键合的硅片中夺取硅原子,达到硅在金硅二相系(其中硅含量为19 %)中的饱和状态,冷却后形成良好的键合[12,13]。而光刻、深刻蚀、清洗等工艺带来的杂质对于金硅二相系的形成有很大的影响。以表面粗糙度极高且有杂质的硅晶圆完成键合,达到既定的键合质量成为研究重点。

1.2 试验方案

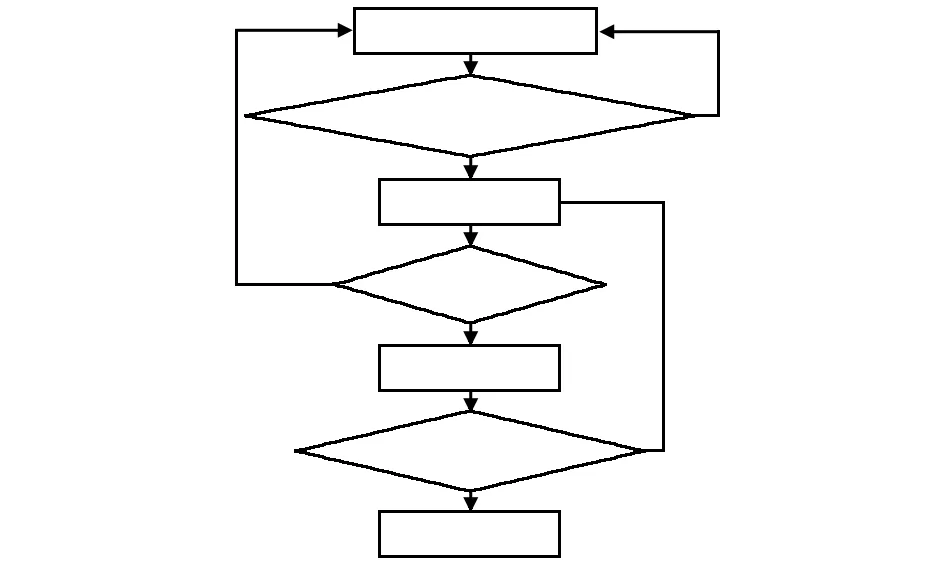

本文采用封装组件的上下板与中间可动件为材料进行双面溅金键合试验,通过不断改善表面清洗及处理工艺和预键合工艺,实现表面有微结构的硅—硅键合,确定合适的键合工艺参数,为后续的工艺优化与改良打下基础。设计的键合主要流程如图1所示。

图1 硅—硅键合主要工艺流程

1.2.1 表面清洗和亲水处理

硅—硅键合表面清洗和处理方法分为亲水处理与疏水处理两种,本文采用亲水处理方法,其工艺较简单:

1)丙酮超声清洗5 min,去离子水清洗,氮气吹干;

2)120 ℃浓硫酸双氧水混合(SPM)溶液(浓H2SO4∶H2O2=3∶1)浸泡处理10 min,去离子水清洗,氮气吹干;

3)70 ℃氨水双氧水混合(RCAI)溶液(NH4OH∶H2O2=1∶1)浸泡处理15 min,去离子水清洗,氮气吹干。

1.2.2 预键合

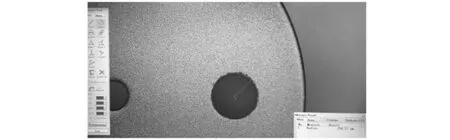

1)在预键合表面溅射一层30 nmTi薄膜,再溅射一层200 nmAu薄膜,溅射完成后如图2所示。

图2 溅射完成后预键合晶片

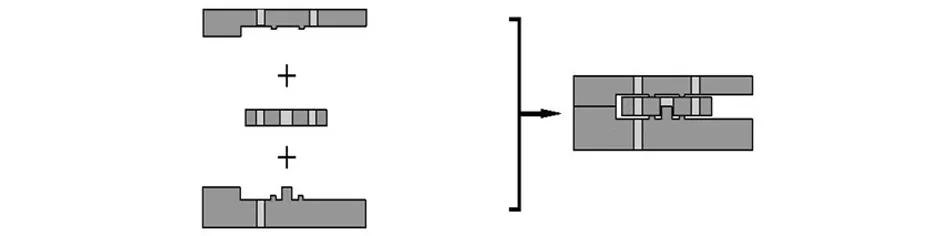

2)将预键合晶片与中间可动件(图3)在微装配平台上进行预装配(图4)。

图3 中间可动件

图4 预装配示意

3)将预装配好的组件紧贴在一起放入键合台上,设定压力为40 kPa,加热至363 ℃,保温10 min,随后加热至380 ℃,保温15 min,自然降温。

1.2.3 退火处理

将预键合好的Si片在氮气的保护下进行快速退火处理,退火温度为300 ℃,退火时间为15 min。

2 结果分析

显微镜下可以观测到有些样片上下板之间有间隙,原因为从微装配平台转移至键合台的过程可能导致结构对准出现偏差,影响键合效果。

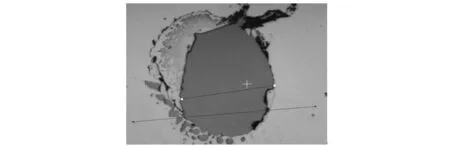

取其中5片进行检测,在既定拉力下均未分开,加大拉力进行破坏性检测,得到破损的键合面(图5)。

图5 破损的键合面

由图可以看出实验样品存在的键合类型有两种:

1)在金—硅界面发生的共晶键合

金—硅界面在高于其共晶温度363 ℃时生成金硅化合物。该过程对金、硅的质量比例要求极其严格,硅含量略微偏离19 %,其共晶温度就立刻上升。

2)在互相接触的金—金界面发生的热压键合

在对金层施加一定的压力和温度时,金层发生流动、互融,从而形成键合。该过程对金的纯度要求较高,即当金层发生氧化就会影响键合质量。

将剩余5片置入恒温炉中进行高低温循环测试,随后在既定拉力下进行检测,样片均未分开。破坏性测试后,可观测到样片键合率在10 %左右,低于标准水平。

3 结 论

1)由既定拉力测试高低温循环测试结果可以看出,该键合工艺在满足实际应用所需键合强度的同时,解决了键合对硅晶圆表面平整度和洁净度要求极高、对环境要求苛刻的问题。

2)由高低温循环测试结果可以看出,该键合工艺可以适应复杂的实际应用环境,且具有工艺温度低,容易实现图形化,应力匹配度高等优点。

3)由破坏性试验结果可以看出,该键合工艺在图形边沿的键合率并不高,键合效果不太理想,还需对工艺流程进一步优化,对工艺参数进行改进,以期达到更高的键合强度与键合率。