刀具振动与加工表面形貌分布特性的关联分析

2019-06-03姜彬张芳李哲

姜彬 张芳 李哲

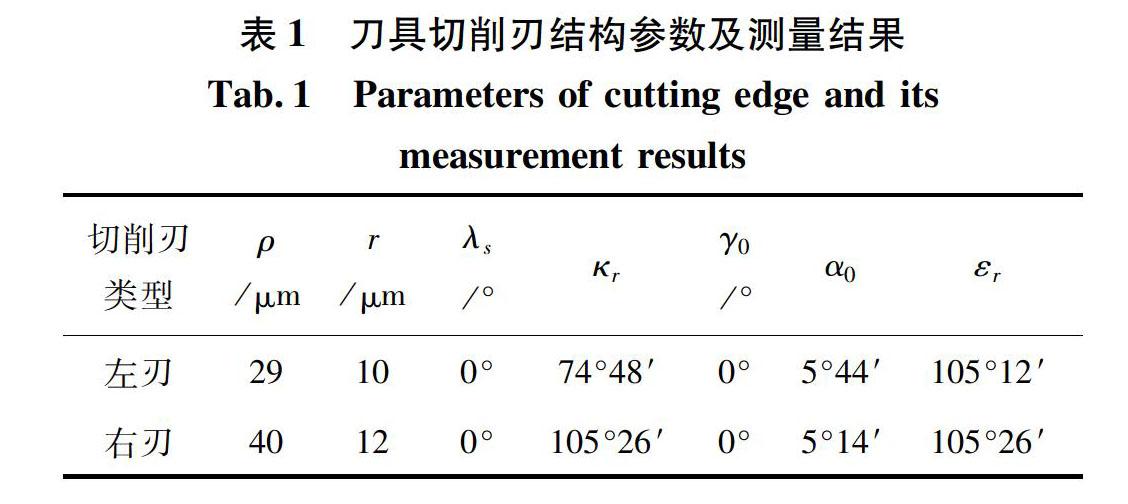

摘 要:为探究大螺距螺纹车削加工中刀具振动对加工表面形貌沿工件轴向分布特性的影响,进行螺距16mm外螺纹的车削实验,获取刀具振动时域特征参数和加工表面形貌特征参数沿工件轴向分布的行为序列;采用灰色关联分析方法,研究刀具左刃、右刃切削大螺距螺纹时,沿切深方向、切削速度方向和轴向进给方向上刀具振动对螺纹面加工表面形貌分布特性的影响;对比两次不同切削方案的实验结果发现,刃口半径、后角和切削次序等参数直接影响刀具振动与加工表面形貌分布特性之间的关系,调整上述工艺参数可改变刀具振动对加工表面形貌的影响特性。

关键词:大螺距螺纹;振动;加工表面形貌;灰色关联分析

DOI:10.15938/j.jhust.2019.02.002

中图分类号: TG712

文献标志码: A

文章编号: 1007-2683(2019)02-0006-08

Abstract:In order to study the influence of tool vibration on the distribution characteristics of processing surface topography along spindle direction in turning largepitch thread, the experiment of turning external thread with pitch 16mm was conducted to obtain behavior sequences of characteristic parameters of tool time domain vibration and processing surface topography along spindle direction. The gray relational analysis method was used to study the influence of tool vibration along cutting depth direction, cutting speed direction and axial feed direction on the distribution characteristics of processing surface topography of thread surfaces in turning large pitch thread with the tool left and right edges. Comparing two experimental results with different cutting schemes, it can be concluded that the relationship between vibration and distribution characteristics of processing surface topography are directly influenced by radius of cutting edges, relief angle, cutting order and so on. Thus, the influence of vibration on processing surface topography can be improved through adjusting the above process parameters.

Keywords:largepitch thread; vibration; processing surface topography; gray relational analysis

收稿日期: 2017-03-31

基金项目: 国家自然科学基金(51375124);黑龙江省应用技术研究与开发计划项目(GC13A404).

作者简介:

张 芳(1992—),女,硕士研究生;

李 哲(1972—),男,博士,研究员.

通信作者:

姜 彬(1967—),男,博士,教授,Email:13903611465@163.com.

0 引 言

大螺距螺杆作为压力机的关键零部件对其加工表面形貌提出了较高要求。大螺距螺杆车削加工中的振动改变了刀具与工件的接触关系和切削状态,使得工件的加工表面形貌波动起伏,产生明显的振纹,严重影响工件的耐磨性、密封性和使用寿命等工作性能[1-2]。因此,有必要研究振动对加工表面形貌的影响。

大螺距螺纹车削加工中,受刀具切入、切出时的冲击载荷及工艺系统稳定性的影响,刀具的振动处于不稳定状态,使得加工表面形貌沿工件轴向的分布频繁变动。已有的关于振动对加工表面形貌影响的研究主要基于以下三方面,一是通过理论分析建立振动与加工表面形貌的数学模型,但主要是建立振动振幅与加工表面粗糙度之间的数学模型[3-6];二是采用仿真分析方法,研究振动振幅、频率、相邻切削轨迹之间相位差对加工表面形貌的影响[7-10];三是采用切削实验方法研究振动振幅、频率对加工表面形貌的影响[11-13]。已有研究在一定程度上揭示了振动特征参数对加工表面形貌特征参数的影响[14-15],但没有完整揭示切削过程中振動特性的不断变化对加工表面形貌分布特性的影响,振动特性与加工表面形貌分布特性之间的关系存在不确定性和模糊性,有待进一步研究。

大螺距螺纹车削加工中,左右螺纹面加工表面形貌特征参数与刀具振动特征参数沿轴向变化曲线的相关性,是揭示刀具振动对螺纹加工表面形貌影响的关键。灰色关联分析方法根据因素序列曲线几何形状的相似程度来判断因素之间的紧密度,为研究刀具振动和螺纹加工表面形貌动态行为之间的关系提供了解决方法[16]。目前,灰色关联度的算法模型很多,如邓氏关联度、广义灰色关联度、T型关联度和斜率关联度等[17-18]。上述模型没有考虑序列之间存在的正负相关性问题,容易导致计算结果失真[19]。针对上述问题,已有研究提出了改进型关联度算法模型,利用各段斜率比值的算术平均值的符号来反映两条曲线的正负相关性,为反映序列之间的正负相关性提供了合理的方法[20]。

为此,本文通过大螺距螺纹车削实验,获得刀具左右刃振动时域信号特征参数和左右螺纹面加工表面形貌特征参数沿工件轴向分布的行为序列,采用改进的灰色关联分析方法,研究切深方向、切削速度方向和沿轴向进给方向的刀具振动平均能量、信号的冲击程度这两者的变动特性对左右螺纹面加工表面粗糙度和加工表面不平度沿軸向分布特性的影响,揭示刀具振动特性对工件加工表面形貌分布特性的影响特性,并进行实验验证。

1 车削大螺距螺纹实验

1.1 车削大螺距螺纹实验条件

定义靠近试件装夹端的螺纹面为左螺纹面,则另一面为右螺纹面;定义切削左螺纹面的刀具切削刃为右切削刃,简称右刃,切削右螺纹面的刀具切削刃为左切削刃,简称左刃。

实验所用机床为CAX6140,刀具为可换刀头弹簧式车刀,材料为高速钢(W18Cr4V);工件为右旋梯形外螺纹,材料为45#钢,头数1,螺纹长度为190mm,大径为148mm,小径为132mm,中径为140mm,螺距为16mm,牙型半角为15°,螺纹槽宽为5.23mm。

车削过程中采用DH5922动态信号测试分析系统对由传感器测得的刀具左右刃振动信号进行测试,采样频率为5kHz。定义试件装夹一端为轴向末端,另一端为轴向始端,采用线切割机床沿轴向始端向末端对加工完成的试件进行样块提取,提取的样块数为9。

1.2 刀具振动及加工表面形貌特征参数

刀具左右刃振动信号和加工表面形貌特征参数集如式(1)和式(2)所示

其中各个方向的时域特征参数如下式所示。

利用表面轮廓仪沿垂直于表面纹理方向对工艺方案1所获得的螺纹样块左右螺纹面进行检测,得到加工表面粗糙度值。其中,检测位置为样块中心线处,取样长度为0.8mm,评定长度为4.0mm。

利用超景深显微镜对样块左右加工表面进行检测测,分别沿表面纹理方向和垂直于表面纹理方向将观测表面做剖面,在切削加工中为切削速度方向和垂直于切削速度方向,如图1(a)和(b)所示,从而得到切削速度方向和垂直于切削方向的加工表面不平度。

2 刀具振动和加工表面形貌分布特性

将提取的振动和加工表面形貌特征参数形成沿工件轴向分布的行为序列,由于序列量纲及数量级不一致,在关联分析之前需对数据进行处理,对于多指标序列采用区间算子进行无量纲化处理,该算子不改变序列的变化趋势,为关联度分析结果的正确性提供保障。刀具振动及左右螺纹面加工表面形貌特征参数的区间值像沿工件轴向分布的行为序列曲线如图2和图3所示。

1

由图2和图3中可以看出,刀具左右刃切削时振动特征参数沿工件轴向上下波动,呈现不稳定状态,且不同方向刀具振动沿工件轴向的变动具有差异性,同一方向不同振动特征参数沿轴向的变动也具有差异性;左右螺纹面加工表面形貌特征参数沿工件轴向频繁变动,且不同加工表面形貌特征参数沿轴向的分布具有差异性。

3 刀具振动与加工表面形貌的关联分析方法

依据图2和图3所示分布序列曲线,采用改进的灰色关联分析算法,进行刀具振动特性对加工表面形貌分布特性的影响分析。

4 刀具振动对加工表面形貌的影响特性

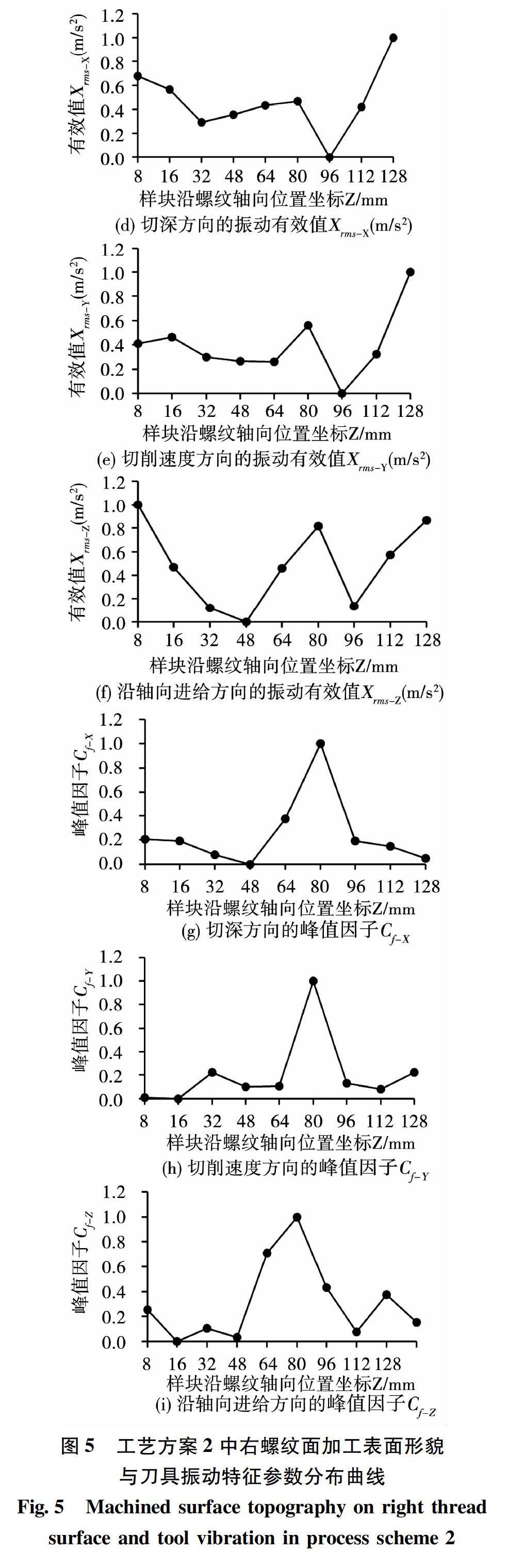

在1.1所述工艺方案的基础上改变刀具的刃口半径、后角及切削次序获得工艺方案2。其中,左刃刃口半径为55μm,后角为6°58′;右刃刃口半径为49μm,后角为7°2′;刀具切削次序为:左刃切削5次,右刃切削5次,左右刃按上述切削顺序循环切削10次。采用相同的样块提取方法和振动信号截取方法,提取的刀具振动及左右螺纹面加工表面形貌特征参数的区间值像沿工件轴向的分布序列曲线如图4和图5所示。

将图4、图5的分布序列曲线与图2、图3对比可知,改变刀具刃口半径、后角和切削次序,刀具左右刃振动特征参数和工件左右螺纹面加工表面形貌特征参数沿工件轴向的分布特性均发生改变。

采用相同的关联度算法,对左右螺纹面振动特征参数序列和加工表面特征参数序列进行关联分析,得到的关联矩阵如式(6)和式(7)所示:

将两种不同工艺方案下对加工表面形貌分布特性影响较大的振动特征参数进行汇总,如表2所示。

表中,“(+)”表示两序列曲线呈正相关,“(-)”表示两序列曲线呈负相关性,“—”表示振动特征参数对加工表面形貌分布特性的影响较小。

由表2可以看出,工艺方案1振动平均能量和振动信号的冲击程度对加工表面不平度分布特性的影响较大,而工艺方案2是对加工表面粗糙度及切削速度方向的加工表面不平度分布特性影响较大。由此可知,振动平均能量、信号的冲击程度对加工表面形貌分布特性的影响会随刃口半径、后角和切削次序的改变而改变。采用改进的灰色关联分析方法,可有效揭示切削过程中刀具振动特性的不断变化对螺纹加工表面形貌分布特性的影响。

5 结 论

1)切削左螺纹面刀具振动与加工表面形貌关联分析结果表明,沿轴向进给方向振动信号的冲击程度、切深方向的振动平均能量对垂直于切削速度方向的加工表面不平度分布特性影响较大,且呈正相关。

2)切削右螺纹面刀具振动与加工表面形貌关联分析结果表明,切深方向的振动平均能量、切削速度方向振动信号的冲击程度对切削速度方向的加工表面不平度分布特性的影响较大,且呈正相关;切深方向、沿轴向进给方向振动信号的冲击程度对切削速度方向的加工表面不平度分布特性的影响较大,且呈负相关。

3)实验与关联分析结果表明,振动平均能量、冲击程度的分布特性对加工表面形貌分布特性的影响随刃口半径、后角和切削次序的改变而改变,可通过改变上述工艺参数来改变刀具振动与加工表面形貌的关系,进而改善加工表面形貌沿轴向分布的一致性。

4)改进的灰色关联分析模型能正确反映两序列曲线之间的正负相关性,可用于揭示大螺距螺纹刀具振动对加工表面形貌分布的影响特性。

参 考 文 献:

[1] 姜彬,张明慧,孙彬,等. 车削大螺距螺纹振动特性识别方法[J]. 哈尔滨理工大学学报,2016,21(3):64.

[2] 刘二亮,韩甲栋,赵立国,等. 钛合金TC11车削中已加工表面质量试验研究[J]. 工具技术,2017,51(9):22.

[3] TIAN F J, YIN Z Q, LI S Y. Theoretical and Experimental Investigation on Modeling of Surface Topography Influenced by the Toolworkpiece Vibration in the Cutting Direction and Feeding Direction in Singlepoint Diamond Turning[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(9):2433.

[4] CHEN CC, CHIANGK T, CHOU CC, et al. The Use of Doptimal Design for Modeling and Analyzing the Vibration and Surface Roughness in the Precision Turning with a Diamond Cutting Tool[J], The International Journal of Advanced Manufacturing Technology, 2011,54(5-8):465.

[5] 曹有为,乔国朝. Si_3N_4陶瓷超声振动铣磨加工加工表面粗糙度的数学模型[J].机械工程材料,2016,40(5):101.

[6] 杨树财,周永志,张玉华,等. 微织构球头铣刀铣削钛合金表面粗糙度预测[J].哈尔滨理工大学学报,2017(3):141.

[7] CAO Y L, GUAN J Y, LI B, et al. Modeling and Simulation of Grinding Surface Topography Considering Wheel Vibration[J].The International Journal of Advanced Manufacturing Technology,2013,66(5):937.

[8] Caixu Yue, Xianli Liu, Steven Y. Liang. A model for predicting chatter stability considering contact characteristic between milling cutter and workpiece[J]. The International Journal of Advanced Manufacturing Technology, 2017,88(5-8).

[9] 吳石,王洋洋,刘献礼等. 铣削颤振过程非线性振动特性的在线分析[J].哈尔滨理工大学学报,2018(1):1.

[10]王秋燕,梁志强,王西彬,等. 超声振动螺线磨削表面微观形貌建模与仿真研究[J]. 机械工程学报,2017,53(19):83.

[11]WANG X Z, YU T B, DAI Y X, et al. Kinematics Modeling and Simulating of Grinding Surface Topography Considering Machining Parameters and Vibration Characteristics[J]. The International Journal of Advanced Manufacturing Technology,2016,87(9):2459.

[12]毕果,郭隐彪,郑茂江. 砂轮磨削振动对工件表面形貌特征的影响研究[J]. 机械科学与技术,2013,32(8):1118.

[13]袁森,何林,占刚等. 硬质合金微坑车刀切削304不锈钢时的表面粗糙度研究[J]. 机械工程学报,2018,54(15):232.

[14]梁鑫光,姚振强. 基于动力学响应的球头刀五轴铣削表面形貌仿真[J]. 机械工程学报,2013,49(6):171.

[15]QIAO Guochao, ZHOU Ming, HUANG Shaonan. Simulation and Experiment of Surface Roughness in Ultrasonic Vibration MillGrinding of Advanced Ceramics[J]. Nanotechnology and Precision Engineering, 2012,10(6):555.

[16]刘思峰,蔡华,杨英杰,等. 灰色关联分析模型研究进展[J]. 系统工程理论与实践,2013,33(8):2041.

[17]王丽博,陈捡,辛红敏. 基于灰色系统理论的盘铣TC4工艺参数优化[J]. 工具技术,2018,52(4):62.

[18]环智坚,许贤博. 基于灰色关联理论的粗糙度优化研究[J]. 工具技术,2015,49(7):98.

[19]刘震,党耀国. 灰色关联模型的检验算法[A]. 中国高等科学技术中心. 第25届全国灰色系统会议论文集[C]//2014.

[20]刘勇军,杨勇,张艳山. 基于改进灰色关联度的液压系统可靠性模型优选方法[J]. 机床与液压,2018,46(1):168.

(编辑:关 毅)