催化裂化柴油加氢精制催化剂及其工艺条件

2019-06-03韩志波马宝利宁梓伊

韩志波,马宝利,宁梓伊,刘 茉

(1.中国石油 石油化工研究院 大庆化工研究中心,黑龙江 大庆 163714;2.中国石油 大庆油田有限责任公司 第二采油厂,黑龙江 大庆 163711;3.中国石油 大庆石化公司检测信息技术中心,黑龙江 大庆 163714)

随着柴油发动机技术的不断发展,尤其是电喷 技术的应用,发热值高的柴油越来越受到人们的关注。我国柴油的生产和消费数量较大,但开采的原油日趋劣质化重质化,催化裂化装置掺炼渣油的比例不断提高,致使催化裂化柴油的质量变差,硫含量和芳烃含量增大,十六烷值不断降低,氧化安定性也不符合标准,直接影响柴油的燃烧效率,而燃烧排放超标会污染环境。催化柴油产量占现有车用柴油总产量的1/3,由于环保要求日趋严格,我国柴油质量升级速度逐渐加快[1],2016年12月达到国Ⅴ标准,2019年1月达到国Ⅵ标准,与国Ⅲ标准相比较,国Ⅵ标准柴油要求硫含量小于10 μg/g,多环芳烃含量小于7%(w),说明国Ⅵ标准柴油的生产难点是超低硫脱硫及脱芳,尽管可以通过提高反应温度、降低反应空速、改建或新建装置增加反应器体积、增加循环氢脱装置、降低馏分切割点等方式满足国Ⅵ标准柴油的生产[2-3],但提高反应温度会增加能耗、缩短催化剂使用寿命,降低反应空速会降低处理量,改建或新建装置会增加装置投资及催化剂用量,因此最经济简便的方法是釆用更高活性的加氢精制催化剂,尤其是针对最难加氢处理的催化柴油开发性能优良的加氢精制催化剂[4-6]。

本工作采用氧化铝与分子筛复合载体负载硝酸镍和偏钨酸铵得到催化裂化超低硫柴油加氢精制催化剂,通过XRD,BET,XRF 等方法对催化剂进行了表征,在200 mL 小型加氢装置上对加氢活性进行评价,考察了反应温度、氢分压、液态空速、氢油体积比等工艺条件对加氢活性的影响。

1 实验部分

1.1 试剂和原料

拟薄水铝石粉:工业级,w(Al2O3)≥70%,山东铝业有限公司;六水硝酸镍:工业级,中国石油抚顺石化公司催化剂厂;偏钨酸铵:工业级,武汉大华伟业医药化工有限公司;分子筛A、分子筛B:实验室自制;田菁粉:工业级,中国石油抚顺石化公司催化剂厂。原料油为中国石油大庆石化公司炼油厂的催化柴油,性质见表1。评价用氢气为大庆石化公司乙烯裂解的工业氢气,纯度96.4%(φ)。

表1 原料油的性质Table 1 Properties of feedstock oil

1.2 催化剂的制备

将拟薄水铝石、分子筛A、分子筛B 粉碎混合,加入混合液(助挤剂、黏合剂、水等)进行捏合、拌混、挤条成三叶草形(直径1.5 mm),于100~120 ℃下烘干5~10 h。烘干的载体在500~600 ℃下焙烧3~6 h,得到载体。

配制含硝酸镍和偏钨酸铵的共浸液,将待浸渍的载体放入糖衣锅中,将配制好的共浸液喷入转动的糖衣锅中的载体上,待均匀负载后在100~120 ℃下烘干5~10 h,然后放入马弗炉中在400~600 ℃下焙烧3~6 h,制备得到成品催化剂。

1.3 表征方法

对载体和催化剂采用日本理学公司2500 型X 射线衍射仪进行XRD 物相结构表征:CuKa射线和Ni 滤波连续扫描,管电压35 kV、管电流50 mA,扫描速率2(°)/min。采用麦克仪器公司TriStar 3000 型全自动比表面积及孔隙度分析仪对载体和催化剂进行孔结构表征,表面N2的吸附体积是在液氮温度下的不同压力,BET 法计算比表面积,BJH 法测定孔分布。采用PE 公司Spectrom GX2000 型红外光谱仪测试试样表面酸中心的类型:将8~10 mg 粉末试样压片,程序升温到400 ℃,对试样处理1 h 后冷却到室温,进行本底红外光谱测定;试样吸附吡啶5 min 后,程序升温到所需测定温度,并进行真空脱附1 h,然后冷却到室温,对400~4 000 cm-1区间的红外光谱进行记录。采用日本理学公司RIX-3000 型光谱仪进行定性及半定量XRF 元素含量表征,管电压50 kV、管电流50 mA、阶梯扫描方式。试样的硫含量用ANTEK 公司ANTEK9000 型紫外荧光定硫仪进行测定,按ASTM D5453[7]标准:取0.2~0.5 mg 试样,裂解炉温1 050 ℃、氩气流量110 mL/min、裂解氧气流量470 mL/min。

油品的族组成用大连特安技术有限公司TSY-1132 型液体石油产品烃类测定仪进行测定。

1.4 试验装置

在200 mL 小型加氢装置中,将三叶草形催化剂条切断至2~4 mm,加氢催化剂装填量100 mL,催化剂两端用φ3 磁球填充。反应器为恒温床,反应器加热炉为五段控温。原料和氢气采用1 段1次通过的工艺流程。以大庆催化柴油为原料油,催化剂经硫化油(2%(w)CS2+加氢煤油)预硫化后进行加氢活性评价。

2 结果与讨论

2.1 催化剂和载体的表征结果

2.1.1 Py-IR 表征结果

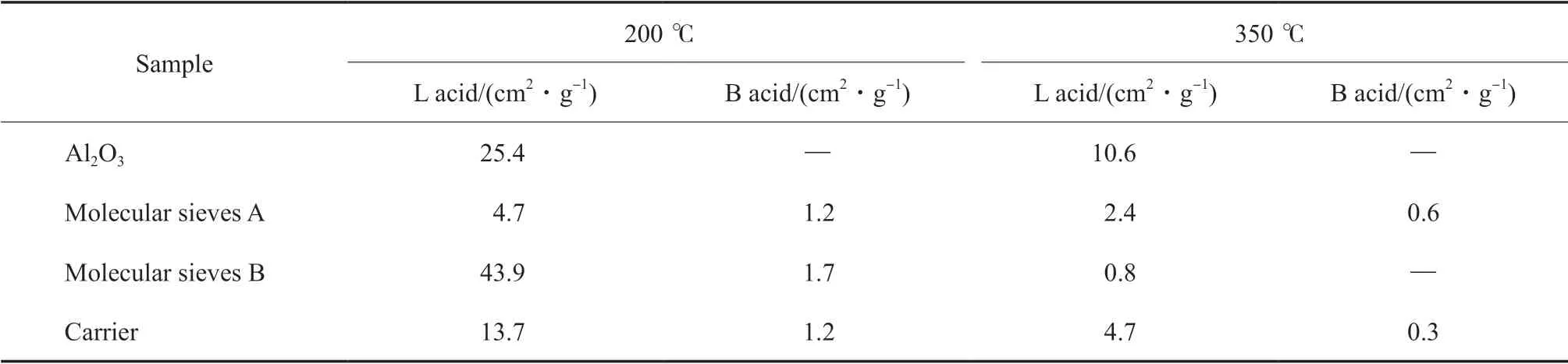

试样表面酸中心的类型见表2。

从表2可看出,纯氧化铝表面仅具有L酸性位,而且比分子筛A 和分子筛B 具有更多相对较强的L 酸性位。与纯氧化铝相比,分子筛A 和分子筛B 的表面均具有一定量的B 酸性位。一般认为,一定量的B 酸中心有利于脱除具有空间位阻的硫化物,尤其是将4,6-二甲基二苯并噻吩通过异构反应消除甲基位阻效应,进而提高了催化剂的超深度加氢脱硫活性[8-9]。为克服单独使用分子筛作载体时,由于酸性较强引起深度裂化及积碳失活,更普遍的方法是将分子筛和氧化铝混合使用作载体[10-11],通过对比可知,载体中的B 酸量较少,因此不会造成油品过度裂化及加快催化剂的积碳失活[12]。

表2 试样表面酸中心的类型Table 2 Types of acid centers on the surface of samples

2.1.2 BET 表征结果

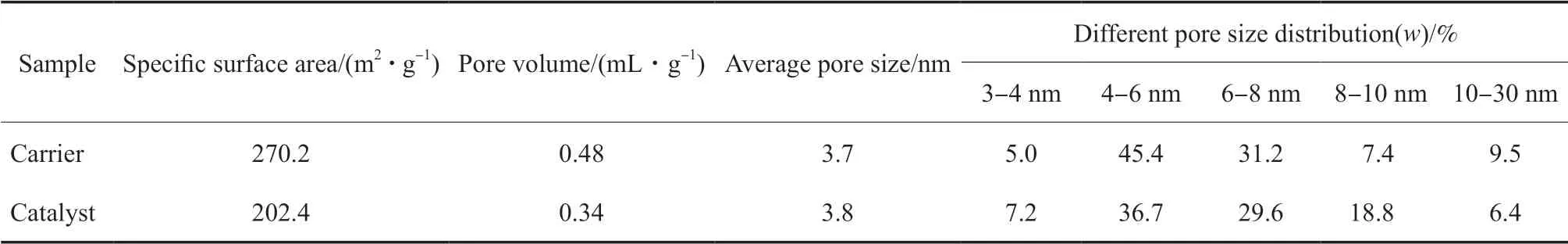

对载体及催化剂进行BET 表征,结果见表3。由表3可知,由于负载了金属活性组分,催化剂的比表面积及孔体积比载体的低。催化剂的孔径主要集中在4~10 nm,集中孔径有利于提高催化剂的柴油加氢脱硫及芳烃饱和性能。

2.1.3 XRF 表征结果

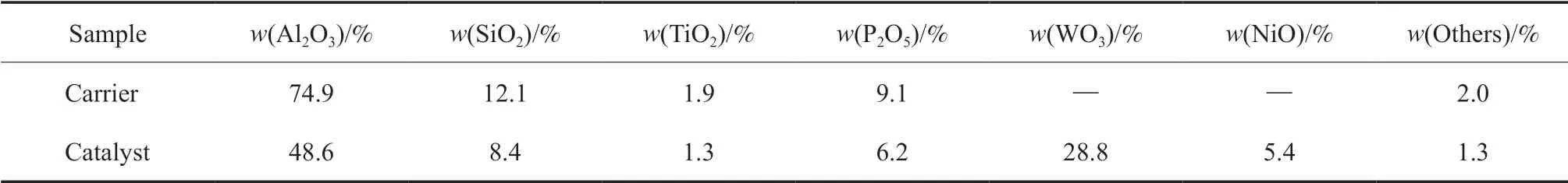

载体及催化剂的XRF 表征结果见表4。

表3 载体和催化剂的BET 表征结果Table 3 BET results of carrier and catalyst

表4 载体和催化剂的XRF 表征结果Table 4 XRF results of carrier and catalyst

由表4可知,催化剂的活性组分为W-Ni,保证了催化剂的加氢脱硫及芳烃饱和性能,同时引入的SiO2,TiO2,P2O5能够对催化剂表面进行改性,使活性金属在催化剂表面高度分散,有利于催化剂活性组分的硫化。

2.1.4 XRD 表征结果

载体和催化剂的XRD谱图见图1。由图1可见,载体和催化剂的XRD 特征谱图相同,催化剂谱图中未出现金属氧化物特征峰,说明负载的活性金属组分分散较好,同时没有破坏载体中分子筛功能材料的晶型。

图1 催化剂(A)和载体(B)的XRD 谱图Fig.1 XRD patterns of catalyst(A) and carrier(B).

2.2 催化剂加氢反应的工艺

2.2.1 反应温度对加氢反应的影响

柴油中芳烃加氢饱和反应是受动力学与热力学控制的,在动力学上提高反应温度会提高反应速率常数,但在热力学上,芳烃加氢饱和反应是可逆的放热反应,因此提高反应温度,脱氢反应速率增加值大于加氢反应的增加值[13]。反应温度对硫含量及多环芳烃的影响见图2。

图2 反应温度对硫含量及多环芳烃的影响Fig.2 Effect of reaction temperature on sulfur content and polycyclic aromatic hydrocarbons.

从图2可看出,加氢油芳烃含量随反应温度的升高呈先降低后升高的趋势。在370 ℃后继续升高反应温度,芳烃含量升高,原因在于低于370 ℃时,反应受动力学控制,而高于370 ℃时,反应受热力学控制。芳烃加氢受温度影响产生的拐点温度由催化剂的特点决定。当反应温度升高时,加氢油中的硫含量下降极为显著,原因是加氢脱硫不受热力学平衡的限制,反应速率随反应温度的升高而增大。因此,在选择加氢脱硫和芳烃饱和反应时,必须从动力学和热力学两方面考虑,兼顾反应速率和多环芳烃转化率,因此确定较佳反应温度为350~370 ℃。

2.2.2 氢分压对加氢反应的影响

氢分压对硫含量及多环芳烃的影响见图3。从图3可看出,随氢分压的增大,加氢油中芳烃含量降低,硫含量初始保持不变,之后略微上升。柴油加氢脱芳反应主要是通过对芳烃进行加氢饱和后再进行脱除,该过程受动力学与热力学控制,从动力学分析,提高氢分压可加快芳烃加氢饱和反应速率,因此提高氢分压有利于芳烃饱和转化深度。有研究发现[14],在芳烃加氢饱和反应中,当氢分压由3.0 MPa 升至5.0 MPa 时,多环芳烃加氢饱和反应速率能提高2.5 倍左右,单环芳烃加氢饱和反应速率能提高1.3 倍左右,氢分压对柴油中芳烃加氢饱和反应有较显著的影响,且对多环芳烃加氢饱和反应的影响大于对单环芳烃加氢饱和反应。随氢分压的提高,会有少量无机硫与加氢油中某些物质聚合形成少量硫醇,导致出现加氢产物中硫含量有轻微上升的现象[15]。因此在选择氢分压时,既要考虑热力学的影响,又要考虑提高压力对将来工业应用增加装置的投资,必须衡量多方面的因素以确定氢分压。在能够满足加氢脱硫与芳烃饱和反应的基础上,应尽量降低氢分压,因此较佳氢分压为8.0 MPa。

图3 氢分压对硫含量及多环芳烃的影响Fig.3 Effect of partial pressure of hydrogen on sulfur content and polycyclic aromatic hydrocarbons.

2.2.3 液态空速对加氢反应的影响

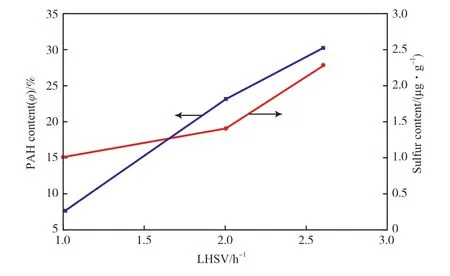

液态空速对硫含量及多环芳烃的影响见图4。从图4可知,随液态空速的增大,产物中硫含量和芳烃含量逐渐增大。这是因为,随液态空速的增大,原料中的硫及多环芳烃在催化剂床层的停留时间缩短,致使部分硫及多环芳烃加氢反应不够充分,造成加氢油中的硫含量和芳烃含量提高。同时液态空速降低会造成将来加氢催化剂工业应用时装置处理能力的降低。为此在选择液态空速时,需要依据原料油的性质和加氢油质量的要求,以及与反应温度、氢分压的互补性,通过试验进行优化选择,本工作适宜的液态空速为1.0 h-1。

图4 液态空速对硫含量及多环芳烃的影响Fig.4 Effect of LHSV on sulfur content and polycyclic aromatic hydrocarbons.

2.2.4 氢油体积比对加氢反应的影响

氢油体积比对硫含量及多环芳烃的影响见图5。由图5可见,随氢油体积比的增大,加氢油的芳烃含量降低。当氢油体积比大于1 500 后,氢油体积比的增加对加氢反应的影响降低。这是因为氢油体积比的作用主要为提高反应器氢分压、促进反应完全、减少结焦部分吸收反应放出的热量、改善催化剂床层温度分布、降低反应器绝热温升。氢分压高,有利于加氢反应的进行。在工业加氢精制过程中,氢油体积比的大小直接影响循环氢的消耗量,氢耗量越大,所需循环氢压缩机的负荷也会越大,将会造成设备投资及能耗的增加,因此在达到相同转化率的情况下,氢油体积比越小越好,有利于节能,故适宜的氢油体积比为500∶1。

2.3 催化剂活性稳定性评价

催化剂的活性稳定性评价实验结果见图6。从图6可知,催化剂加氢运转平稳,生成油的硫含量始终小于10 μg/g,多环芳烃含量始终小于11%(φ),加氢脱硫、多环芳烃饱和性能稳定,说明催化剂通过了2 000 h 活性稳定性实验。

图5 氢油体积比对硫含量及多环芳烃的影响Fig.5 Effects of hydrogen-oil volume ratio on sulfur content and polycyclic aromatic hydrocarbons.

图6 催化剂活性稳定性评价实验Fig.6 Stability of the catalyst activity.

3 结论

1)采用氧化铝与分子筛A、分子筛B 制备出复合载体,然后负载硝酸镍和偏钨酸铵得到催化裂化柴油超低硫加氢精制催化剂。所得催化剂的表面具有L 酸和B 酸,B 酸量较少;孔径主要集中在4~10 nm;活性组分为W-Ni,同时含有SiO2,TiO2,P2O5的助剂,活性金属组分高度分散。

2)该催化剂在选择加氢脱硫和多环芳烃饱和反应时,较佳的工艺条件为:液态空速1.0 h-1,氢油体积比500∶1、氢分压8.0 MPa、反应温度不低于350 ℃。在该工艺条件下进行了2 000 h 活性稳定性实验,生成油的硫含量始终小于10 μg/g,多环芳烃含量始终小于11%(φ),加氢脱硫、多环芳烃饱和性能稳定。