催化臭氧化三相环流反应器的CFD模拟

2019-06-03孙宇维李久义李海涛张忠国

舒 展,孙宇维,魏 骎,李久义,李海涛,张忠国

(1.中国石化 北京化工研究院,北京 100013;2.北京市科学技术研究院 轻工业环境保护研究所,北京 100089;3.中国科学院 过程工程研究所,北京 100190;4.轻工业环境保护研究所 中国轻工业节能节水与废水资源化重点实验室,北京 100089;5.北京交通大学 市政与环境工程系,北京 100044)

流化床具有相间接触面积大、混合均匀、传热传质效果好等特点,既适合处理高黏度物料,又有利于气-液、液-液、气-液-固之间的非均相反应[1]。其中,环流反应器压力稳定、上界面平稳,各相局部体积分率,尤其是局部气含率在反应器径向上分布不均匀,使液体产生了强烈的再循环,有利于各反应组分之间的混合、传热和传质。这种环流反应器已在生物化工、环境工程、煤化工等方面得到了广泛的应用[2-3],在实验室小型反应装置上也取得了大量测量数据[4-7]。臭氧催化氧化过程是典型的气-液-固非均相反应体系,非常适合采用环流反应器,近年来利用该反应器开展臭氧催化氧化废水,取得了良好的处理效果[8-9]。但目前仍存在臭氧利用率较低,反应器需优化等问题。由于工业试验测量的局限性,只能够得到反映流化床宏观流动的数据,而无法测出反应器内局部区域的流动状态。近些年,计算流体力学(CFD)方法越来越多地被用于探究反应器的流动和传递特性、辅助反应器的设计选型及工业级反应器放大过程[10]。

本工作基于液-固拟均相假设,采用了欧拉法及湍流模型,对氧气-水-活性炭冷态体系在环流反应器中的气-液-固三相流动特性进行了CFD 模拟。计算出环流反应器内各相复杂且非均匀的浓度、速度、压力分布,探究了液相环流特性与流场变化,为臭氧催化氧化废水工业反应器的设计提供参考,为选择合理的操作条件提供理论支撑。

1 实验模拟部分

1.1 几何构体

采用自行设计内循环式玻璃反应器,反应器分外筒(总有效高度800 mm,上半段300 mm,下半段500 mm,内径70 mm,)和套管(高度500 mm,直径50 mm)。底部为渐扩型气体分布器(高度20 mm,直径40 mm)入口,气体分布器采用G3 砂芯,孔径数量级为16~30 μm。底部砂芯处整个截面看作为均匀进气口,气速大小由实验气流量决定;顶部床层截面作为气体出口,通大气。环流反应器内部的套管将反应器分为环隙区域和床层中心区域。

1.2 体系物性参数及工况

采用氧气-水-活性炭冷态实验体系替代臭氧-废水-催化剂反应体系,以便于实验操作和测量[11]。氧气、水、活性炭3 种物质的物性参数见表1。

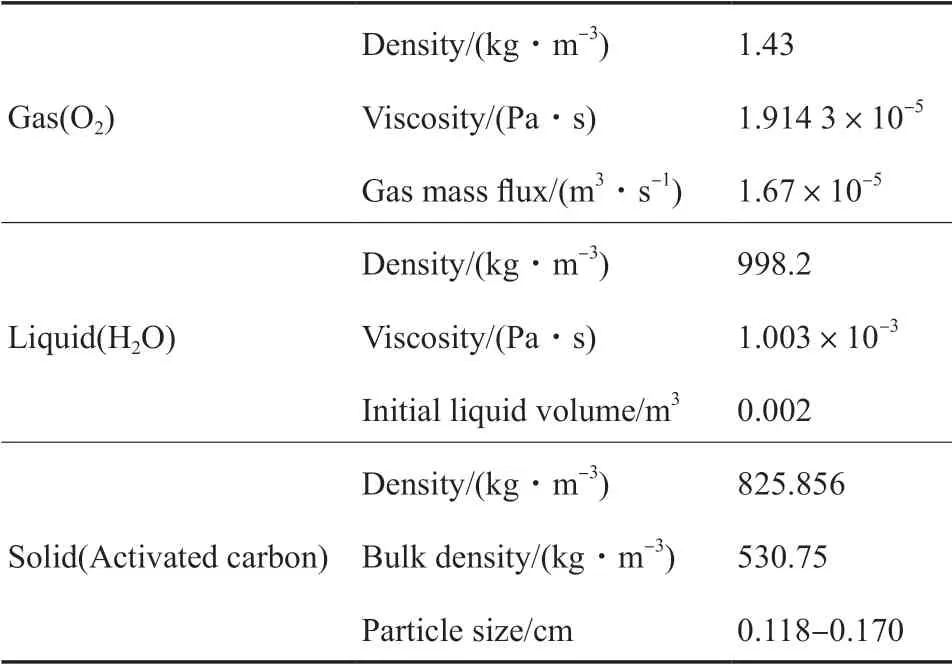

表1 冷态实验体系的物性参数Table1 Physical properties of cold experimental data

针对此体系一共完成了5 组冷态实验,测量所得5 组数据具有相同的初始床层液体体积和相同的入口气量,区别在初始催化剂存料量不同,具体工况见表2。由表2可知,催化剂存料量的不同决定了流化后的稳定液位高度和固含率的不同。

表2 冷态实验操作工况Table 2 Operation condition of cold experimental data

1.3 液-固拟均相物理假设

气-液-固三相体系内在机理复杂。与两相流模拟相比,对气-液-固三相的耦合模拟尚不成熟。对于固含率较低的体系,研究者常对液-固两相采用拟均相假设进行处理[12],即将液、固两相假设成一个拟均相,通过修正拟均相黏度、密度的方式考虑固体颗粒的影响,将气、液、固三相模拟简化成气相、拟均相进行模拟[13]。混合相物性参照文献[14]修正。

1.4 双流体数学模型

欧拉双流体模型将气-液两相看作是相互贯穿的连续流体。CFD 模拟过程中,第一相为液-固混合物的拟均相;第二相为气相,以气泡的形式存在。气-液相间作用力中,曳力对流场的影响占主导地位。单气泡曳力系数与气泡大小、形状以及气泡周围流场有关。多气泡体系中,气泡的群体行为对单气泡的曳力产生影响,单气泡的曳力系数并不适用于气泡群的模拟,需要进行修正。本工作采用的Schiller-Naumann 曳力模型和Tomiyama 曳力模型均已经过经验参数修正;湍流模型采用Standardk-εmixture 模型。

描述气泡相与液相的相互作用时,气泡直径参数必不可少。气泡直径影响相间作用力,体现在本构关系中。本工作采用经验关联式估算平均气泡直径。

1.5 模拟参数

对3D 构体进行网格划分,考察10 000,50 000,150 000 网格数对各截面液相速度的影响,认为网格数50 000达到了网格无关解。时间步长采用0.001 s,每个时间步长最大迭代次数为50 步。套管内外4 个截面处液相流速随物理时间的波动逐渐趋于稳定,模拟结果分析将基于第120 s 至第240 s 的时间平均统计值进行。

2 模拟结果与讨论

2.1 轴向气含率

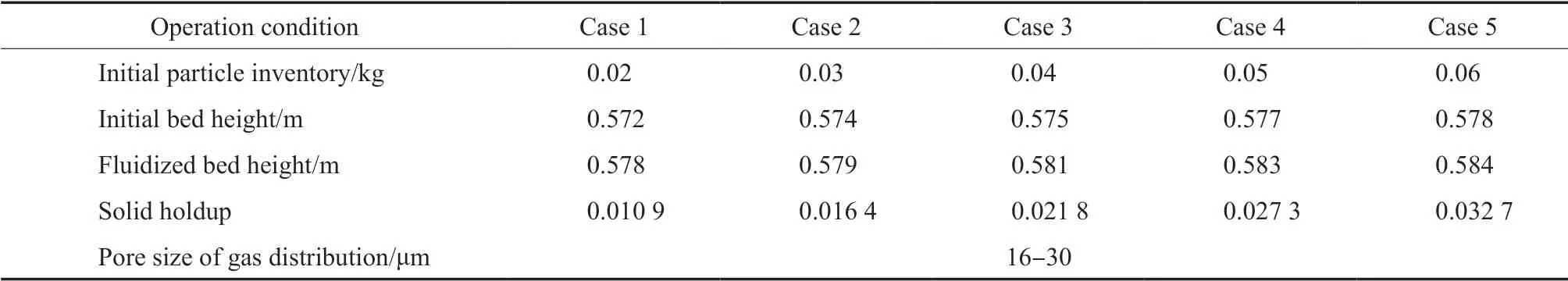

图1为轴向气含率分布。

图1 轴向气含率分布Fig.1 Distribution of axial gas holdup.

由图1可知,两种曳力模型预测得到的气含率沿轴向变化趋势一致,液面高度计算结果与实验中流动稳定后的液面高度0.581 m 一致,验证了前述模拟参数和模型选择的合理性。可见,轴向气含率分布的规律为:反应器底部进气处气含率最大,气含率随液位向上逐渐趋于稳定值0.1;随后气含率出现拐点,迅速增加至接近于1.0,此拐点代表气体进入由液相区到气相区所穿过的气-液相界面。

2.2 液、气两相速度分布

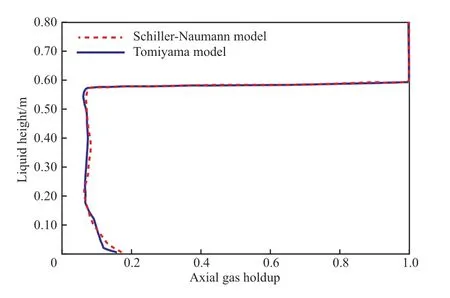

图2为反应器中心X=0 截面处的液相速度与气泡速度矢量图。由图2(a)可知,液相流动呈现出明显的环流状态,环隙液体速度向下,从环隙底部进入反应器中心;反应器中心区域液体随着反应器底部进气的带动,向上流动实现了液体的整体循环。由图2(b)可知,气泡速度方向在环隙区域始终向下。气液交界面处,大量气泡直接穿过液面进入反应器上层区域,部分气泡随液体共同运动进入环隙区域,实现了气相再循环。对于臭氧催化处理废水体系来说,气泡的再循环有利于活性臭氧与待处理污水的充分接触,增加了催化剂与气、液两相的接触时间,对反应有利。因此,增加参与环流的气泡量是反应器优化的关键。

图2 X=0 截面处的液相速度(a)与气泡速度(b)矢量图Fig.2 Velocity vector of liquid(a) and bubble(b) at cross-section X=0.

2.3 液、气两相Z 方向速度分布

图3为不同截面上液相与气泡在Z方向上的速度分布。由图3可知,中心区域,气、液两相的Z方向速度均为正值,表示流动状态向上;而环隙中气、液两相的Z方向速度均为负值,表示流动状态向下。床层中心区域气速始终大于液速,说明中心区域流体流动主要靠进料的气泡带动着液体向上流动;而环隙区域趋势正好相反,气相的速度绝对值始终大于液相速度绝对值。从动量传递的机理角度分析,环隙区域气、液两相速度方向一致,当液速绝对值大于气速绝对值时,宏观上表现为液相以曳力的形式带动了气相向下流动;与此同时,速度绝对值较小的气相流动相对液相是“滞后”的,表现为以曳力的形式对液相流动施加了阻力。从液相流动规律的角度来分析,环隙套管两侧液相的流动状态不同,主要原因是各区域液相流动推动力的不同。反应器中心区域,进料气速是中心区域液相流动的主要推动力,气泡带动了液相的流动;而在环隙区域,模拟结果显示套管内侧压力始终小于套管外侧压力,存在套管内外压差,约40 Pa。压差作用下,液体发生环流流动,将气泡带入环隙区域进行环流循环。环隙区域压差是液相流动的主要推动力,套管内外两侧压差越大,环隙中被带入的气泡量就越多,环隙气含率越大。因此,增大压力差是环流反应器操作与结构优化的方向。

图3 不同截面上液相(a)与气泡(b)在Z 方向上的速度分布Fig.3 Liquid velocity(a) and bubble velocity(b) at Z direction at different sections.

2.4 操作条件的影响

气相作为中心区域液体循环主要的动力源,直接影响相间混合、传热传质性能。合适的气流量决定着环流反应器的反应环境。气流过小,活性炭催化剂无法很好地进行内循环,影响催化作用的进行;流量过大,反应器内流动状态过于剧烈,会导致部分活性炭溢出反应器,不利于催化反应的进行,造成催化剂的浪费和利用不充分。

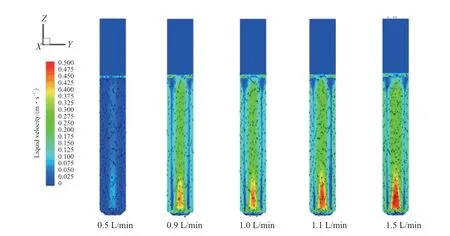

通过实验观察透明壁面反应器内部的流动状态,可基本确定合理的气流量。然而,反应器一旦放大,将很难采用直接观察法对直径大且不透明的反应器进行内部流场观测。本工作采用CFD 模拟方法,结合实验对不同气流量操作条件(0.5,0.9,1.0,1.1,1.5 L/min)进行模拟,以确定合理的操作工况,探索反应器流动规律。

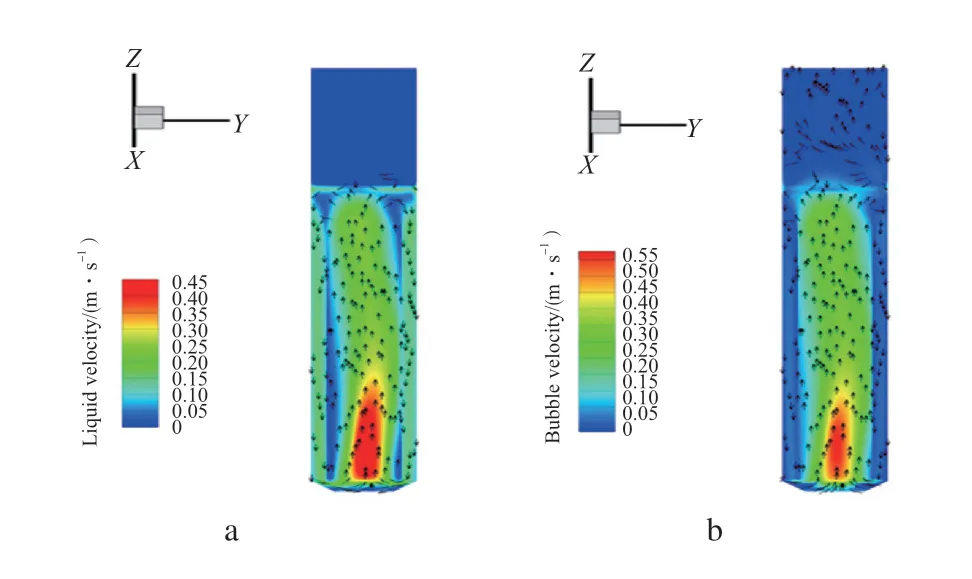

进气量不同造成床层稳定后液位高度不同,5种进气量对应的稳定液位高度分别为0.575,0.580,0.581,0.582,0.586 m。相比进气量对液相流速的影响,进气量对液位高度的影响非常小。图4为不同气流量工况下液相速度的绝对值大小。

图4 Y=0 截面处液体流动状态的变化Fig.4 Liquid flow behaviors at cross-section Y=0.

由图4可知,气速较低(0.5 L/min)的工况下,环隙液相流速小于0.020 m/s,环隙液体环流速度非常低,与实验观察到的状态一致;而随着进气量的增加,其他4 个工况均呈现明显的液相环流,气流量越大,环流液速越大。模拟结果与实验数据具有一致的变化趋势,可见本工作所建立的气-液-固三相模拟框架能够合理预测冷态反应器各工况的流动状态,可为下一步热态反应体系研究提供基础模拟框架。

3 结论

1)模拟结果证明了环流反应器中存在液体环流。在环流反应器中,气-液-固三相流在反应器套管内外存在压差,促进了液体的再循环,加速了相间混合和传热传质性能。

2)反应器套管两侧流体的流动状态不同,主要源自各区域流动推动力不同。反应器中心区域液体流动的主要推动力是进料气体流速,而环隙区域的液体参与环流则是套管内外的压差所致。

3)提高环隙区域气含率有利于增强气液相间的接触。增大环隙套管内外压力差、降低气泡直径是提高环隙区域气含率的关键。