尾部压缩角对支板混合及燃烧特性影响的数值研究*

2019-05-28席文雄

张 喆,席文雄,金 星

(航天工程大学激光推进及其应用国家重点实验室,北京 101416)

0 引言

当飞行器的速度达到高超声速时,进入燃烧室的高速来流与燃料喷注器喷注出的燃料以超声速在燃烧室流动,此时,燃料在燃烧室的停留时间往往只有毫秒量级[1]。要想在如此短的时间之内,实现燃料的混合、点火和充分燃烧是非常困难的[2-3]。

为了解决这一问题,人们在燃烧室的中心插入能够喷注燃料的支板[4],支板前缘产生的斜激波和经壁面反射后的反射激波会促进支板喷注的燃料与空气的掺混;同时支板尾部的低速回流区为点火和燃烧也提供了便利[5]。

目前,不同构型设计的支板喷注器层出不穷[6-9],并均已被证明能够有效促进混合。其中日本的研究人员对基准支板的尾部进行改造[10],提出了一种带有交替尾缘结构的支板喷注器,来流流经交替尾缘结构会因为两侧的压差产生反向旋转的流向涡对,能够对燃料的掺混起到非常明显的促进作用。国内针对支板喷注器也开展了一系列的研究,苏义、刘卫东通过试验和数值模拟相结合的方法研究了支板超声速冷流流场及液体喷流的混合特性[11];李昌旭等研究了支板后不同喷孔形状射流的气动特性[12];王应洋等研究了支板尾部交替尾缘结构数目和膨胀角度对支板混合效率和总压损失的影响[13];杨浩等研究了不同支板阻塞比、不同燃料喷注方式对燃烧室性能的影响[14]。整体而言,目前针对支板混合的研究较多,而对混合后的燃烧关注相对较少。

文中在不增加支板整体厚度的情况下,通过在支板的交替尾缘结构后方添加一定的压缩角,增加两侧的压力差,诱导出强度更大的流向涡,同时又避免了增加整体支板厚度对燃烧室阻塞比的影响。针对目前对支板喷注器研究中对燃烧性能关注较少的问题,又与基准支板和不带有压缩角的交替尾缘支板进行对比,在分析不同支板混合特性的基础上,对其燃烧效率也进行了研究。

1 物理模型和计算方法

1.1 燃烧室和支板模型

图1 燃烧段结构

选取的燃烧室包括隔离段、燃烧段和扩张段,重点对燃烧段进行了数值模拟。燃烧室燃烧段的结构如图1所示,长度为450 mm,宽度为70 mm,入口高度为51 mm,上下壁面各有2°的扩张角,支板的尾部距离燃烧段入口110 mm。为了对比研究尾部压缩角对支板混合特性和燃烧性能的影响,文中分别设计了没有交替尾缘结构的支板A,尾部没有压缩角的交替尾缘支板B和带有尾部压缩角的交替尾缘支板C。3种构型的支板结构如图2所示。

支板前缘压缩角为15°,长度为100 mm,宽度为70 mm,厚度为10 mm,6个燃料喷孔位于支板尾部等间隔排列,喷孔半径为2 mm。其余参数如表1所示。

表1 不同支板的结构参数

1.2 网格划分与网格无关性验证

采用ANSYS软件的Mesh模块划分网格,对于基准支板采用分块划分结构网格,对于交替尾缘结构的支板,在其尾部采用非结构网格划分网格,其余部分采用结构网格处理。为了保证计算精度,在壁面、支板和燃料喷孔处进行加密。

图3为不同网格数量下支板A的总压恢复系数。为了验证网格无关性,文中分别选用140万、220万、300万网格3个算例,以支板A的总压恢复系数作为参考指标。如图3所示,随着网格数量的增加,不同算例之间的差值呈现减小趋势,当网格数量增大到220万左右时,与300万左右时的网格计算结果差异不大。说明继续增大网格数量对计算结果的改善不大,因此为了同时满足计算精度和时效性,文中选取的网格数目为220万。

图2 支板结构

图3 不同网格数目下的总压恢复系数

1.3 来流参数和边界条件

文中的数值模拟采用RANS数值方法,其中连续相湍流模型选取为SSTk-ω模型,采用基于密度的隐式求解器来求解稳态问题。

1)入口条件:采用压力远场边界条件,给定来流的马赫数、静压、静温和各组分的质量分数;

2)出口条件:采用压力出口边界条件;

3)燃料入口条件:采用压力入口边界条件,给定喷注燃料的总压、静压、总温以及各组分的质量分数;

4)壁面条件:采用绝热无滑移壁面边界条件。

燃烧室不同情况下的来流参数如表2所示,喷孔的喷注气体为氢气,喷注总压为2.0 MPa,总温为308 K。

表2 不同状态下的来流参数

1.4 算例验证

为了验证所选用数值方法的可靠性,文中用相同的数值方法对Sunami[4]和Kubo[15]进行的支板试验分别进行了计算,并同实验结果进行了对比。图4为Sunami采用的支板喷注器喷注燃料时,不同截面下的燃料分布图与数值模拟的结果对比图,通过数值模拟得到的结果能够清晰地反映出燃料受到交替尾缘结构影响而呈现的流向涡,与试验结果保持了较好的一致性。

图4 Sunami支板实验结果与数值模拟结果

图5 Kubo试验中的壁压分布图

图5为Kubo所进行的试验中壁压分布图与数值模拟的对比结果。

从壁面压力分布图可以看出,通过数值计算得到的燃烧室壁面静压变化曲线与试验所得出的结果变化规律基本一致,壁压极大值和极小值出现的位置都较好地吻合,进一步说明了数值方法的有效性。

2 计算结果与讨论

2.1 不同支板结构的喷流流场特性分析

图6为不同支板在喷孔中心截面的静压分布图,从静压图来看,3种结构的支板冷流喷注流场具有一定的相似性,主要特征是在支板头部产生的斜激波1,斜激波与壁面和支板反射形成的反射激波2、3以及支板尾部的膨胀波系4。同时在起始时刻,由于支板尾部存在的回流区压力较小,高压燃料喷注之后,迅速向两侧发展,向两侧扩展的燃料与支板尾部向燃烧室中心膨胀的来流相遇之后,产生了两道压缩激波5。

图6 Z=5 mm截面上的静压云图

对于支板B和支板C,由于交替尾缘结构的存在,在其后掠尾部的膨胀区域产生膨胀波。同时喷注的燃料同流经后掠结构的来流相互作用也产生了明显可见的激波6。

对比支板B和支板C的静压图可以发现,尾部压缩角的引入也对冷流喷注流场产生了一定影响,主要表现为当来流流经压缩位置时,也会出现一道明显可见的激波,如图6中标注7所示。

图7 Z=5 mm截面上的马赫数云图

图7为不同支板在喷孔中心截面的马赫数分布图,可以明显看出,由于燃料喷注速度与主流速度不同,在支板尾部的中心区域两侧形成的两个速度剪切层。支板A后方的速度剪切层发展最为缓慢,而支板B和支板C由于流向涡的作用,剪切层的发展更快,且由于尾部压缩角的存在,支板C后方剪切层的发展最为迅速。

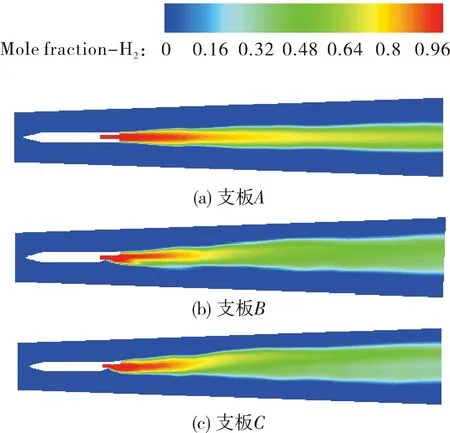

图8 Z=5 mm截面上的H2摩尔分数云图

图8为不同支板在喷孔中心截面的氢气摩尔分数图,从图中可以看出,在喷孔中心截面上支板A尾部的中心区域整体氢气浓度更高,说明从支板A喷注出的燃料扩散更慢;从燃烧室下游的氢气分布范围上来看,支板C下游的氢气分布范围最广,支板B次之,支板A最小。

图9为不同支板在X=0,100 mm,200 mm,300 mm 4个截面上的氢气摩尔分数图(文中选取支板喷孔后10 mm为X=0)。

如图9(a)所示,支板A喷注的燃料扩散受到支板尾部剪切层发展的制约,混合特性比较差,喷注后的燃料很难穿透支板尾部的剪切层,燃料分布主要位于支板尾部的低速区域内。

在图9(b)和图9(c)中能够明显看出交替尾缘支板后产生的流向涡结构。由于流向涡的作用,导致剪切层的发展迅速,燃料在燃烧室中分布范围也更广。对比图9(b)和图9(c)可以发现,由于尾部压缩角的引入造成交替尾缘结构两侧的压力差增大,支板C尾部产生的流向涡要强于支板B。

图9 不同截面上的H2摩尔数云图

2.2 尾部压缩角对支板混合特性的影响

为了进一步量化不同支板结构对氢气扩散和混合的影响,选取了混合效率、氢气最大浓度、混合区域面积比3个参数作为衡量支板混合性能的指标。

1)混合效率

混合效率主要用来描述支板喷注器喷注的氢气与来流空气的混合情况;文中所采用的混合效率定义和计算方法参考Kopchenov和Lomkov提出的计算方法[16],其定义为:

(1)

式中:ηm=0表示氢气未喷注,ηm=1表示氢气与空气充分混合;Cmax表示某一截面上最大的氢气质量分数,Ca表示所选取的截面质量流量加权平均氢气质量分数。

(2)

式中:ρ为当地密度;u为沿来流方向的速度分量。

2)氢气最大浓度衰减

某一截面上的最大浓度衰减能够反映出燃料扩散的情况,选取截面上的氢气最大质量分数变化作为衡量浓度衰减的依据。

d=Cmax

(3)

3)混合区域面积比

混合区域面积比表示在不同截面处,氢气质量分数大于0.01的区域在整个截面上所占的比例,其定义如下:

(4)

式中s为选取截面中氢气质量分数大于0.01的区域面积,S表示所选取截面的总面积。

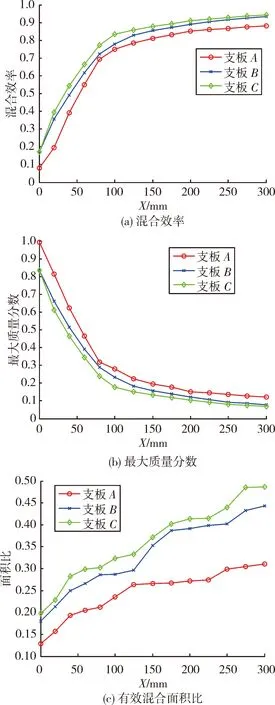

图10为不同支板混合效率、最大浓度和有效面积比的变化曲线。

由图10(a)可以看出,在0~80 mm的范围内,燃料的混合效率迅速增加,在100 mm处,3种构型的支板喷注器混合效率都达到了65%以上,随后混合效率的增长趋于平稳,3种支板的混合效率最终都达到了85%以上,而带有尾部压缩角的交替尾缘支板C混合效率最高,在300 mm处达到94.5%,高于支板B的93.3%和支板A的86%。

图10(b)的最大氢气浓度衰减图呈现出与图10(a)相符的趋势,在0~80 mm的范围内,氢气的最大质量分数下降迅速,在100 mm处,3种支板的最大氢气质量分数均下降了60%以上,随后下降趋于平稳。在燃烧段的出口位置氢气的最大质量分数分别为12.2%、7.9%和6.8%。

为了进一步研究氢气在燃烧室中的分布范围,图10(c)给出了不同支板后的混合区域面积比变化曲线。支板A的有效混合区域面积要明显小于支板B和支板C,与图9的氢气摩尔分数图显示的结果相符。特别是在130 mm之后,支板A后的有效混合区域增长趋于平稳,但是支板B和支板C后由于流向涡的存在,有效混合区域仍然取得了明显的增长。对于支板C而言,支板诱导产生的流向涡强度更大,在燃烧段的出口位置,同支板A和支板B相比,其有效混合面积分别增加了56.77%和10.7%。

图10 不同支板的性能参数

2.3 尾部压缩角对燃烧室总压损失的影响

总压恢复系数是衡量气流流动过程中总压损失大小的重要参数,也是支板喷注器关注的重要指标,其定义为:

(5)

式中:Pt为当地总压,Pt in为入口总压。

不同支板的总压恢复系数变化曲线如图11所示。支板A的总压恢复系数要优于支板B和支板C,由前文分析可知,支板B和支板C的喷注流场结构相对支板A来说要更为复杂,其中交替尾缘结构部分与喷注气流产生的激波是造成更大总压损失的主要原因。

图11 不同支板的总压恢复系数变化

而同支板B相比,当来流流经支板C尾部的压缩角,会产生斜激波,在向下的过程中又会与壁面反射形成反射激波,会在一定程度上增大总压损失,因此支板C的总压恢复系数要小于不带有压缩角的支板B。在燃烧段出口处的3种支板的总压恢复系数分别为0.63、0.55和0.51。

2.4 尾部压缩角对燃烧室性能的影响

为了研究尾部压缩角对燃烧室燃烧性能的影响,在静温为702 K的来流中开展了氢气喷注的数值模拟研究,燃气燃烧采用氢气一步总包反应模型,燃烧产物为H2O,得到了如下的结果。

图12为不同支板在X=0,100 mm,200 mm,300 mm 4个截面上的静温图。其中,支板A后方的高温区域最小,高温区域仅出现在氢气分布区域的最外层,且随着来流向下游的发展,燃烧区域的增加不明显。

支板B和支板C后方的高温区域明显要大于支板A,随着来流向下游的发展,高温区域面积增加明显。特别是对于支板C而言,在燃烧段的出口高温范围几乎在整个燃烧室的截面都有分布,对比图9氢气摩尔分数图可知,高温区域与氢气的分布情况也是相符的。

同时在支板B喷孔正后方存在有明显的低温区域,而在支板C的静温图中,看不到氢气存在的低温区域,这也说明带有压缩角的支板C喷注后的氢气扩散和燃烧都要优于不带压缩角的支板B。

图13为不同支板在X=0,100 mm、200 mm、300 mm 4个截面上的H2O摩尔分数图,作为氢气燃烧的产物,H2O的分布情况更能够说明燃烧的发生区域。与图12对比,高温区域与H2O的分布区域几乎吻合,这也说明前述的高温区域确实是由于氢气燃烧产生的,即为燃烧发生的区域。

为了进一步研究不同构型支板对燃烧室的燃烧性能影响,分析了不同支板的燃烧效率。燃烧效率可定义为氢气消耗的百分比,其计算公式为:

(6)

式中MH2为燃料喷孔喷注的氢气总质量流量。

图12 不同截面下的静温云图

图13 不同截面上的H2O摩尔分数云图

图14 不同支板的燃烧效率

不同支板的燃烧效率变化曲线如图14所示,可以看出,带有交替尾缘结构的支板B和支板C燃烧效率明显优于基准支板A。在0~80 mm的范围内,支板B与支板C的燃烧效率差别不大,但是在100 mm之后,带有压缩角的支板C燃烧效率要明显优于支板B,并且随着来流向下游的发展,支板C的燃烧效率增长更快。在燃烧段的出口处,支板C的燃烧效率达到34%左右,相比支板A和支板B的燃烧效率而言分别增加了19%和7%。

因此在交替尾缘支板尾部添加压缩角对于提升燃烧室的燃烧效率有着明显的促进作用。

3 结论

为研究尾部压缩角对支板混合性能和燃烧性能的影响,文中设计了3种不同构型的支板喷注器,并对不同喷注器喷注氢气的冷态和热态试验进行了数值模拟,建立了一系列的评价指标,得到了如下结论:

1)从冷态喷流流场上来看,3种构型的支板呈现出一定的相似性,在支板的交替尾缘结构尾部增加压缩角会导致在压缩角位置出现一道明显的斜激波,同时压缩角的存在使得交替尾缘结构后方诱导产生了更强的流向涡。

2)在交替尾缘支板尾部增加压缩角,虽然在一定程度上增大了流场的总压损失,但是对燃料的混合效率、扩散速度以及燃料的扩散范围均有提升。

3)在交替尾缘支板尾部增加压缩角,增大了燃烧室中燃烧发生的区域,从燃烧效率上来看,对比基准支板和不带有压缩角的交替尾缘支板,燃烧段出口处的燃烧效率分别增加了19%和7%。

文中重点对燃烧室的燃烧段进行了分析,下一步要继续开展工作,对整个燃烧室的燃烧段和扩张段进行更为充分地研究,分析扩张段出口的产物分布,来进一步说明不同的支板尾部构型对燃烧室燃烧性能的影响。