基于改进卷积受限玻尔兹曼机的滚动轴承故障诊断*

2019-05-24张俊玲陈志刚谢贻东

张俊玲,陈志刚,2,许 旭,张 楠,谢贻东

(1.北京建筑大学 机电与车辆工程学院,北京 100044;2.北京市建筑安全监测工程技术研究中心,北京 100044)

0 引言

滚动轴承是旋转机械的重要组成之一,在旋转机械的故障中,约有30%是由滚动轴承引起的。因此,滚动轴承常常能够引起旋转机械的故障,一旦事故发生,很可能造成机毁人亡的结果,因此对滚动轴承进行故障诊断有着重要的意义。但是,由于受到复杂的背景噪声以及其它干扰的影响,导致测得的振动信号具有非线性,早期的故障特征很难被精准的提取出来,极易被噪声所淹没,如果不能够及时提取信号特征、很容易导致事故发生。若能通过早期的振动信号,准确地判断是否发生故障,并能准确地判断故障发生的类型,对系统的运行具有重要意义。

康守强等[1]对各状态振动信号进行分解,对每个函数建立自回归模型,该模型需要求得模型参数和残差方差,采用 Yule- Walker 和 Ulrych-Clayton的方法。为了能够判定故障类型,将结果输入到改进的SVM中。姜涛等[2]将改进小波神经网络应用于滚动轴承故障诊断,该方法解决了传统算法速度慢和极小值等问题。但传统的神经网络属于浅层学习,并且易陷入局部最优,因此不能够深入的学习到数据中的大量潜在特征。李敬微等[3]对故障信号进行了重采样处理,利用包络谱,构造滚动轴承的振动信号的特征向量,输入分类器模型中进行故障分类。利用该方法进行诊断滚动轴承的故障分类,实验效果不错,但是,该方法存在计算量太大,模型的训练时间长等问题。在此基础上,刘凯等[4]提出了改进卷积玻尔兹曼机,对上述问题进行了很好的解决。

针对滚动轴承早期故障信息难以识别的难题,本文结合改进受限玻尔兹曼机结构简单、训练容易等优点,提出了一种基于改进受限玻尔兹曼机的滚动轴承故障诊断方法。

1 卷积受限玻尔兹曼机

1.1 受限玻尔兹曼机

受限玻尔兹曼机(Restricted Boltzmann Machine, RBM)是玻尔兹曼机的一种[5],是一种无向图模型,结构特点是层间全连接且层内无连接[6]。

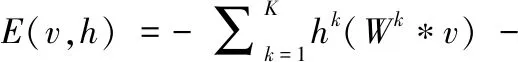

设RBM的可见层个数为n,状态为v,bi表示第i个偏置值,隐藏层个数为m,状态为h,cj表示第j个偏置值,vi代表第i个可见单元的状态,hj代表第j个隐藏单元的状态[7],得到能量如式(1)所示。

(1)

式中,Wij表示权值。

1.2 卷积受限玻尔兹曼机

卷积受限玻尔兹曼机(convolutional restricted Boltzmanmachine,CRBM)与RBM十分相似。两种方法的不同之处在于,CRBM有3层网络,比RBM多了一层卷积层[8]。

(2)

式中,“*”表示卷积。

2 改进卷积受限玻尔兹曼机

针对CRBM的计算复杂度高、训练缓慢等问题,就模型的可见单元的重构问题,本文提出两个方面的改进[4]。

2.1 输入数据的改进

鉴于CRBM可见单元重构的分析,为了将边缘区域也纳入中间区域,使得结果更加精准,提出将边缘进行补零的操作。设原始的边缘区域为Vb,变为新的中间区域后设为Vm′,即Vm′的大小代表输入数据的大小,新的边缘区域为Vb′。将最大似然概率变为最大中间区域似然概率[10],为了防止直接计算的缺陷,用Vb′代替Vb得到了改进后的模型训练目标:

FTarget=max(∑Vlogp(Vm′│Vb′)-PE)

(3)

2.2 隐单元的改进

在RBM学习过程中,隐单元主要是对输入的训练数据进行特征提取,分析并且找到训练数据的特性。一般情况下,每一个隐单元对训练数据的学习都是互相独立、互不干扰的,有时训练数据会存在某个共同的特征。每一个隐单元都会受到这个共同特性的影响,造成相似度过高[11]。这时,很可能会在输入数据特征的学习过程发生同质化。想要解决这类问题的主要方法,防止同质化现象的发生,需要调节稀疏性,从而抑制激活概率。

因为,在RBM训练的模型中,将目标函数中引入了最大似然,在隐单元中引入稀疏惩罚因子,进而调节稀疏性,抑制激活概率[4]。这种改进方法虽能够对隐单元的抑制起到一定的作用,但是还是存在一定的局限性。增加的稀疏惩罚因子是单一的,它只对偏置有抑制作用。稀疏惩罚因子也是十分不稳定的,它与激活概率有关,随着其下降而减小[12]。针对这类单一性和不稳定性的问题,结合交叉熵的概念,在隐单元中引入了交叉熵稀疏惩罚因子,实验证明增加交叉熵稀疏惩罚因子的RBM优于传统的RBM。设实验个数为N,稀疏度系数为p,可以得到:

(4)

(5)

3 实验测试及分析

3.1 实验数据来源与实验数据分析

本实验的数据来源于减速箱实验台轴承部分中的同一根轴上的两个圆柱滚子轴承,实验中轴承的状态有4种:正常轴承;外圈点蚀故障;内圈点蚀故障;滚动体裂纹,轴承状态一共有16种状态,记作C1~C16[13]。选取其中的5个典型状态进行实验,C1:轴1正常、轴2正常;C6:轴1内圈故障、轴2内圈故障;C10:轴1内圈故障轴、2外圈故障;C11:轴1外圈故障、轴2外圈故障;C16:轴1滚动体故障、轴2滚动体故障。

每一种故障状态的数据都采集1000个数据,将800个用于训练,200个用于测试。内外圈故障采用打孔的方式,直径为0.2mm;滚动体裂纹故障是采用线切割技术,加工一个槽,其宽和深为0.3mm。

本实验的采样频率是16kHz,电机转速为1350r/min,采样点数为7×2048。轴承选取的是两个圆柱滚子轴承。型号均为滚动轴承型号为SKF NJ202EC,轴承滚子数为9个,滚动轴承的外径和内径分别为35mm和15mm,轴承厚度为11mm,接触角为0°。

图1 信号的时域分析图

图2 信号的频域分析图

图1只显示了频率范围2000Hz以内的频谱,从图1中的5个小图的对比可以发现,当工作状况为C1时(图1中的第1个图),工作状态下的频率信号特征是比较突出的,通过观察可以发现在700Hz左右达到了峰值,在小于500Hz频率的地方也有不少局部的峰值产生。当工作状态为C6时(图1中的第2个图),其频率信号也是比较明显的,能够很明显的观察到,在频率1200Hz左右达到了峰值,在250Hz、500Hz以及1000Hz左右有些许的小峰值。当工作状态为C10时(图2中的第3个图),可以观察到,频率在500Hz和1200Hz左右达到了峰值,在小于500Hz和1000Hz左右的部分具有不明显的小峰值。当工作状态为C11时(图2中的第4个图),在1000Hz左右达到了峰值,同时也出现了很多局部峰值。当工作状态为C16时,在1200Hz左右达到了全局峰值,但是全局都有局部小峰值。

3.2 输入数据改进的实验

首先要针对训练目标进行补零操作,即将选取的16×800个作为训练数据,改进后的训练需要将进行训练前的训练数据要进行补零操作。将进过补零后的原始数据经过若干次Gibbs Sample计算,将得到的值与未补零前的原始数据的一阶范数差值,称之为重构误差。重构误差就是RBM模型训练效果的评价标准,重构误差的值越小越好。为了证明进行补零操作后的训练效果更好,误差更低,将改进前与改进后的重构误差进行对比实验。设对比实验的p=0.05,核个数为24,大小为7×7,学习速率为0.01,循环迭代次数为10次,结果如图3所示。

图3 两种训练方法的重构误差对比

通过图3的重构误差对比图,可以发现,进行补零操作改进后的模型的重构误差更低。补零后的新训练,已经提前完成对未补零的原数据边缘的重构,如此一来大大减小了补零后的模的重构误差,进行补零操作后的训练好的CRBM具有更好的性能。通过这个对比实验,证明了对原始数据边缘进行补零操作是十分必要的,补零后的模型重构误差更低,稳定性更好,具有更高的似然度。

3.3 隐单元改进的实验

为了验证不同的稀疏因子对CRBM训练结果的影响,选取了无稀疏惩罚因子、误差平方和稀疏惩罚因子以及交叉熵稀疏惩罚因子3种不同的稀疏惩罚因子,选取了16种故障中的C1、C6、C10、C11以及C16这5种类型,以便简化实验操作。在实验过程中,设置新的目标函数,模型参数的设置与上一个对比实验相同,再将5种故障的主要特征进行可视化,得到了如图4~图6的实验结果。

图4 无稀疏惩罚因子的实验结果

图5 添加误差平方和稀疏惩罚因子的实验结果

图6 添加交叉熵稀疏惩罚因子的实验结果

图4~图6对应于3种不同状态的实验结果,这3种实验状态分别为无稀疏惩罚因子、误差平方和稀疏惩罚因子以及交叉熵稀疏惩罚因子。通过观察图4、图5以及图6,很容易发现,图4为无稀疏惩罚因子的实验,该实验各种状态分类不明显,还有很多重叠的部分,导致实验结果不准确。图5为添加了误差平方和稀疏惩罚因子的实验,该实验各种状态分类明显好于图4,但是还不是很理想,重叠部分虽然不多,但是依然还是会能够很清楚的进行分类,导致故障类型判断失败。图6为添加了交叉熵稀疏惩罚因子的实验,该实验各种状态分类明显远远好于图4和图5,分类结果十分理想,而且图中的重叠部分很少,几乎为零,这样就可以很好的进行故障诊断,大大的提高了故障诊断的准确率。

将用于测试的16×200个数据输入到已经训练好的CRBM模型中,测试重复进行10次,测试结果如图7以及表1所示,用A1、A2和A3分别表示无稀疏惩罚因子、误差平方和稀疏惩罚因子以及交叉熵稀疏惩罚因子。

从图7和表1可以看出,A1的诊断准确率基本上在85%左右,但是不是十分稳定,标准差较大。A2和A3的诊断准确率比A1的准确率略高,基本都在85%以上,而且标准差比A1的小,更稳定。A3准确率最高,全部超过90%,基本上都在95%左右,远远高于A1的诊断准确率和A2的诊断准确率,标准差也是最低的,稳定性最好。就平均训练时间比较,A1需要25.7s,而A2的训练时间只有16.3s,小于A1的平均训练时间,而A3的平均训练时间只有3.8s远远小于A1和A2训练的平均训练时间,实验证明了该方法的准确性与可行性。

图7 10次试验诊断准确率

惩罚因子平均诊断准确率/%最大诊断准确率/%标准差/%平均训练时间/sA186.56923.4925.7A288.84922.0216.3A395.31971.053.8

4 结论

本文提出了一种基于改进卷积受限玻尔兹曼的滚动轴承故障诊断方法。通过对训练目标进行补零操作,降低原始数据的重构误差,改进后的重构误差降低到0.6左右,比改进前降低了约0.7。此外,在隐单元中引入了交叉熵稀疏惩罚因子,相比于无稀疏惩罚因子和误差平方和稀疏惩罚因子,故障诊断准确率提高了5%~10%。实验测试结果表明基于改进后的卷积玻尔兹曼机的滚动轴承故障诊断使得滚动轴承的故障诊断准确率更高、稳定性高并且用时较少,说明改进的卷积玻尔兹曼机针对滚动轴承的故障诊断十分有效。