车辆设备箱体刚度提升方法研究*

2019-05-16阳光武肖守讷

杨 龙, 阳光武, 肖守讷, 杨 冰, 朱 涛

(西南交通大学 牵引动力国家重点实验室, 成都 610031)

近年来我国高速列车快速发展,速度得到大幅提升,轻量化设计成为重要研究和发展方向。目前,高速列车均采用了轻量化的设计准则和动力分散式的牵引方式,将牵引变压器、牵引变流器和辅助逆变器等设备悬挂安装在车体底架上。

高速列车车下悬挂设备的总质量可以达到10 t左右,占车体整备质量的比重很大,在保证轻量化设计的前提下增强悬挂件的刚度,对减小车体异常振动和车内噪声具有重要意义[1]。在高速列车长期服役过程中发现,设备箱体底板作为设备主要承载部位,往往是变形和裂纹的多发区域,因此增强设备箱体底板刚度可以有效缓解箱体变形、开裂等问题。

常见的增强箱体刚度的方法有:选择合理板型、借助反变形、改变约束、设置合理的加强筋、采用刚性固定和对材料进行热处理等。Cuesta I I[2]等结合了Marciniak拉伸试验和小冲床试验提出了双轴向预变形板材的屈服强度估算方法。Jin-Feng[3]等研究发现预变形增强了老化合金的刚度。徐增密[4]针对轿车B柱的轻量化设计,提出了使用梯度强度板、连续变截面板和连续变截面梯度强度板3种新型优化方案。熊志鑫[5]利用6参数方程表述了研究板屈曲的方法步骤,对各种情况下板的屈曲公式进行了统一表述,得出了多种情况下薄板屈曲的解析化表达式。沈革新[6]运用反变形方法控制铝合金车顶的焊接变形,达到了消除和降低焊接变形的目的,提高了产品合格率。

文中通过研究板型选择法、反变形法、约束法和加筋法4种增加轨道车辆设备箱体刚度的方法,得到每种方法的最佳增强方式,为增强轨道车辆设备箱体的刚度提供了参考。

1 板型选择法

1.1 选取板型

轨道车辆设备箱体底板多采用较薄的不锈钢或铝合金平板结构来适应轻量化要求,但是平板刚度较小,在轨道不平顺等激励下振幅较大,易产生损伤,选用5种不同结构的波纹板作为某辅助逆变器底板,与平板结构进行仿真对比,选出最优板型;等质量板型基本参数如表1所示。

表1 等质量板型基本参数

对于文中研究的6种不同结构的板均为等长度、等宽度、相同材料的结构;k/L均相同,即各波纹板的波纹具有相同的密集程度;刘人怀[7]采用修正迭代法求解出了式(1)所示波纹圆板的二次近似特征关系式:

(1)

式中:q为波纹板均布力,kg/cm2;ω0为中面挠度,mm;m3~m7为波纹板相关参数。

5种波纹板板的截面如图1~图5所示,根据表1中的波纹板各参数得到它们的特征关系分别可表示为:

(1)半圆形波纹板

(2)

图1 半圆形波纹板截面示意图

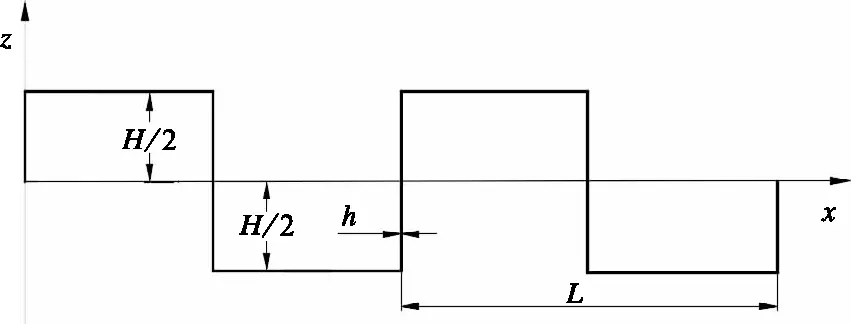

(2)矩形波纹板

(3)

图2 矩形波纹板截面示意图

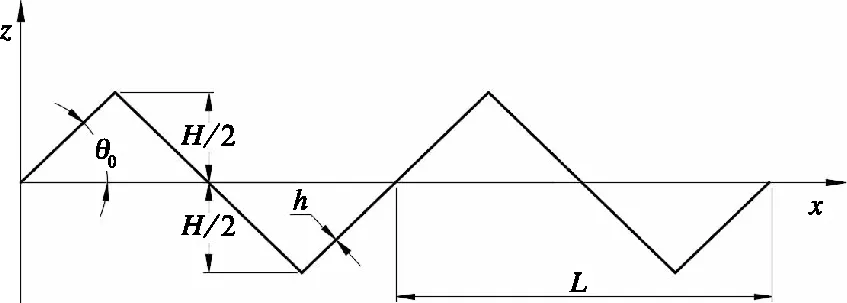

(3)锯齿形波纹板

(4)

图3 锯齿形波纹板截面示意图

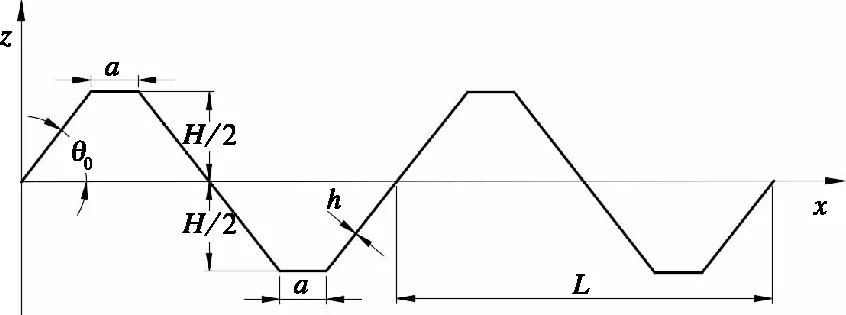

(4)梯形波纹板

(5)

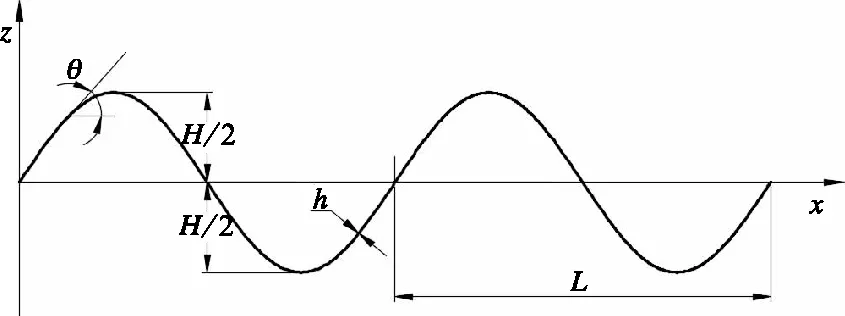

(5)正弦形波纹板

(6)

图4 梯形波纹板截面示意图

图5 正弦形波纹板截面示意图

1.2 有限元仿真

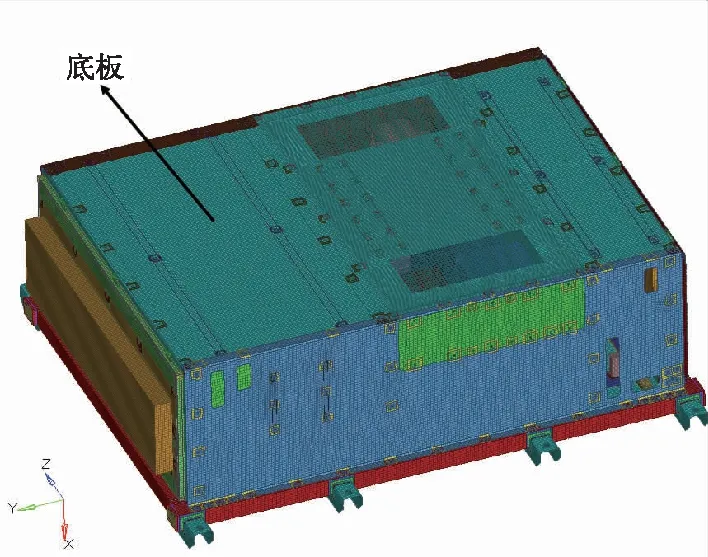

将5种不同结构波纹板作为某辅助逆变器底板,与平板结构进行仿真对比,辅助逆变器有限元模型如图6所示。

图6 辅助逆变器有限元模型

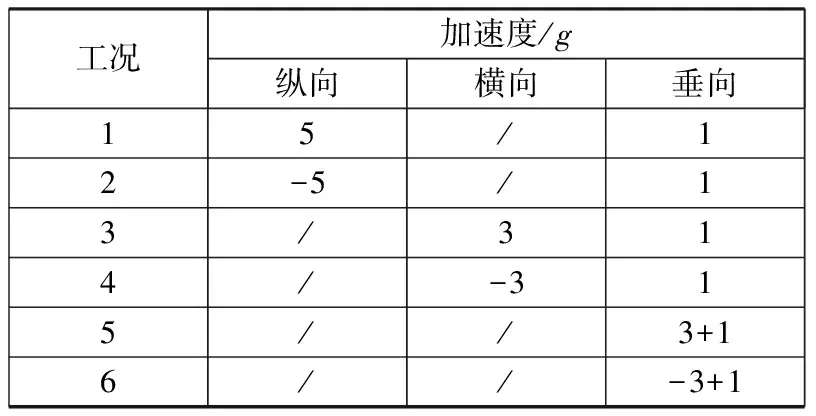

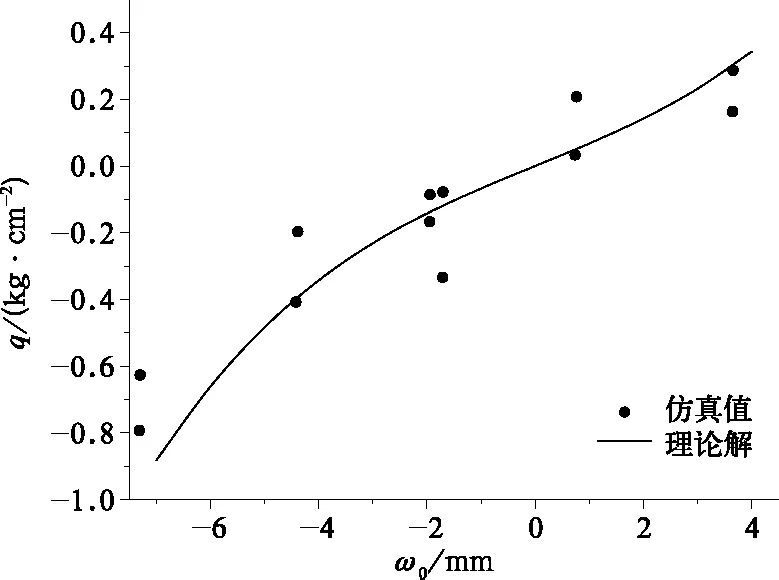

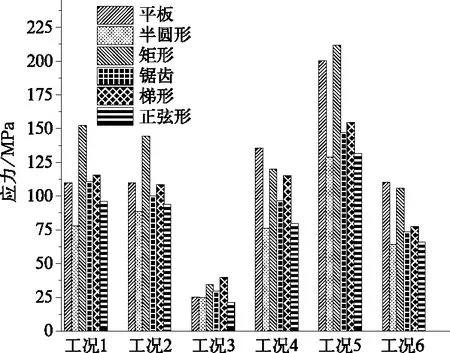

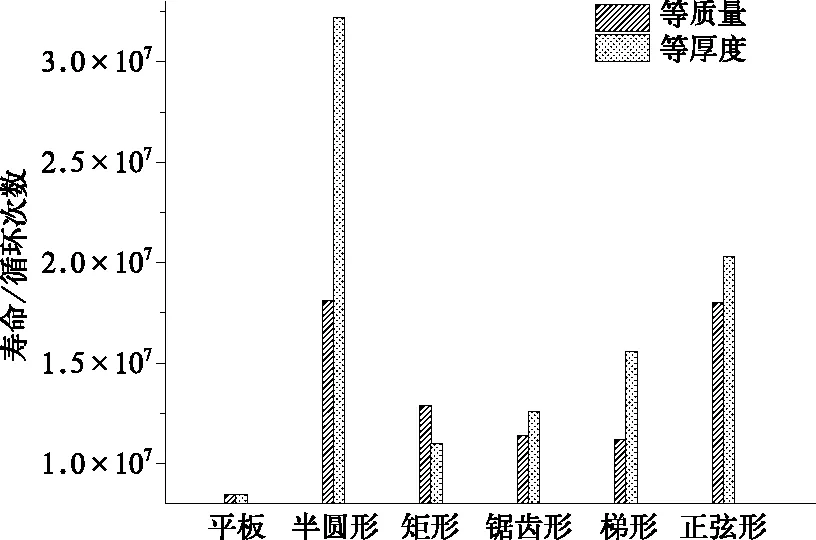

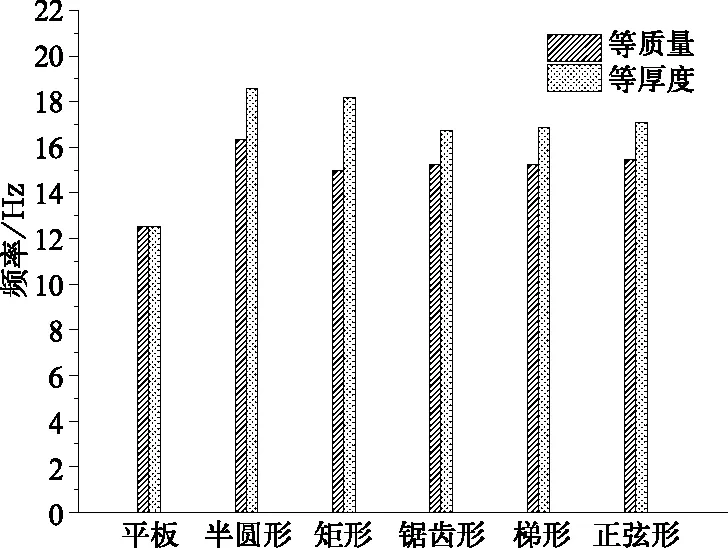

根据式(2)求得半圆形波纹板均布力的理论解,其与仿真值对比如图7所示,可见仿真结果围绕理论解上下波动,二者近似程度较高,反映了仿真的正确性 。对6种不同结构的板型分等厚度和等质量两种方式进行建模仿真,根据标准IEC 61373—1999,静强度工况如表2所示,静强度、疲劳寿命和模态仿真结果对比如图8~图11所示。从图中可知,相对于采用平板底板,5种波纹板作为底板时得到的应力较小,寿命和刚度较大,其中半圆形波纹板作为底板时应力最小,寿命和刚度最大。

表2 辅助逆变器静强度工况

图7 半圆形波纹板均布力的理论解与仿真值对比

图8 采用6种等质量底板的辅助逆变器静强度结果

图9 采用6种等厚度底板的辅助逆变器静强度结果

2 反变形法

反变形法即根据箱体的变形规律,安装前将底板向着与变形相反的方向进行人为的预变形处理,以抵消在运用过程中产生的变形。相对于传统经验方法,基于有限元仿真的预变形分析方法,能得到各个部位的预变形分布及较准确的预变形量,从而提高零部件变形前的几何精度[8]。

图10 采用6种不同结构底板的辅助逆变器疲劳寿命结果

图11 采用6种不同结构底板的辅助逆变器一阶固有频率

杨海平[9]等通过CAE软件对塑件的成形过程进行模拟分析,开展了利用CAE软件预测塑件的翘曲变形量与实际变形量之间关系的研究,得到了对塑件反变形设计的变形量。文中提出以1阶模态振型作为预变形量的新型设计方法,计算得到底板1阶模态,以模态坐标下位移为零的节点平面作为基平面,相对基平面位移不为零的节点的位移作为底板的预变形量进行仿真。利用1阶模态振型作为预变形量设计,计算得到单独板材变形前后的模态结果对比如表3所示,平板变形前后的模态振型对比如图12所示。

图12 平板变形前后的一阶模态振型对比

表3 单独板材变形前后的模态结果对比/Hz

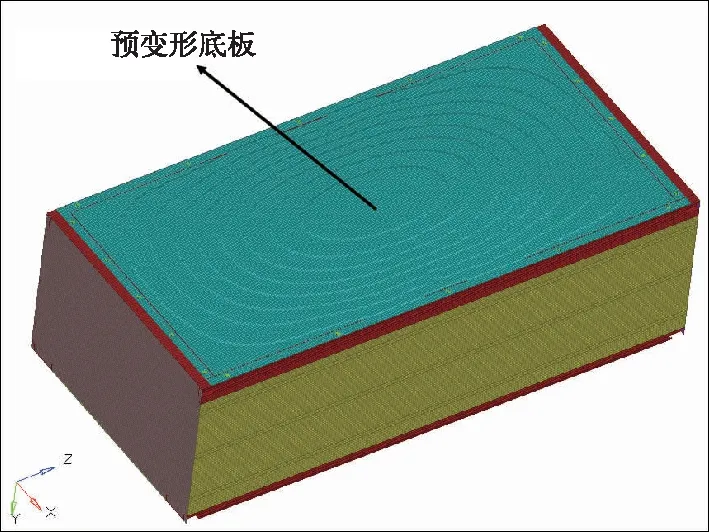

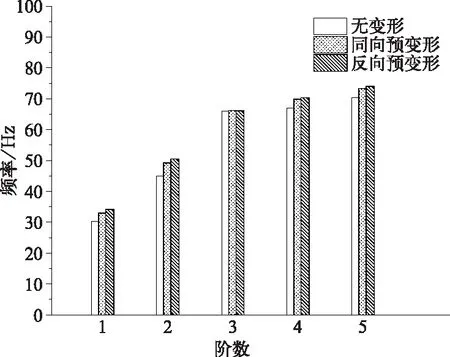

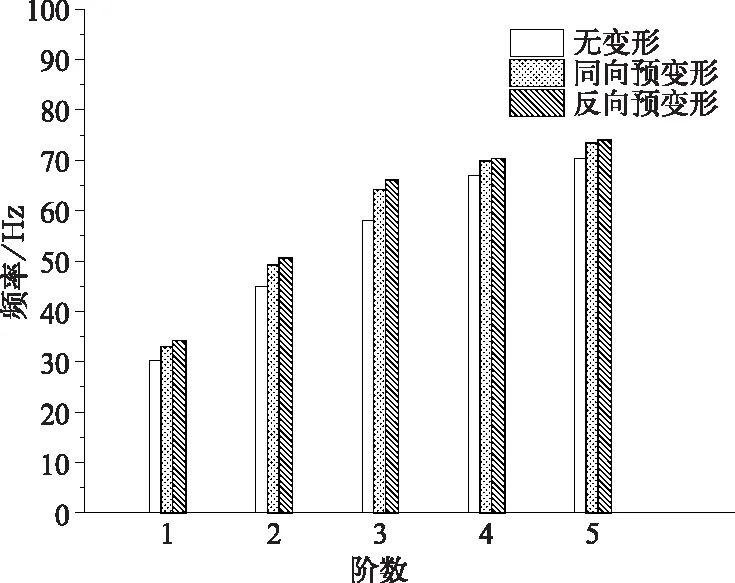

由表3可知,无论是等厚度还是等质量的平板或波纹板,经过预变形后的刚度大大提升,模态振型也发生了改变,由1阶振型变为2阶振型。计算某主断路器箱体的1阶模态,以底板的1阶模态振型作为预变形量,在同向和反向分别进行预变形建模,预变形为1阶振型的主断路器箱体底板的有限元模型如图13所示。模态仿真结果如图14和图15所示。

图13 主断路器箱体预变形底板有限元模型

图14 采用等质量底板的主断路器箱体预变形前后模态结果对比

从图14和图15可知,无论是等质量还是等厚度的主断路器箱体底板经过预变形后刚度均比变形前大大增加,且反向预变形比同向预变形刚度大,效果好。

综上,得到箱体底板1阶模态后,以模态坐标下位移为零的节点平面作为基平面,相对基平面位移不为零的节点的位移作为底板的预变量时箱体刚度得到大幅提高;这种新的预变形设计参量为箱体预变形设计提供了参考。

图15 采用等厚度底板的主断路器箱体预变形前后模态结果对比

3 约束法

由于轨道不平顺、车轮踏面擦伤等多种因素都能引起轨道车辆设备箱体振动,当这些振动频率等于或接近箱体的固有频率时,振幅会急剧增大,导致箱体发生共振[10]。设备箱体的约束条件对其刚度和寿命有着非常重要的影响[11],设备箱体底板约束不足时,在外力的作用下将会产生剧烈的振动。

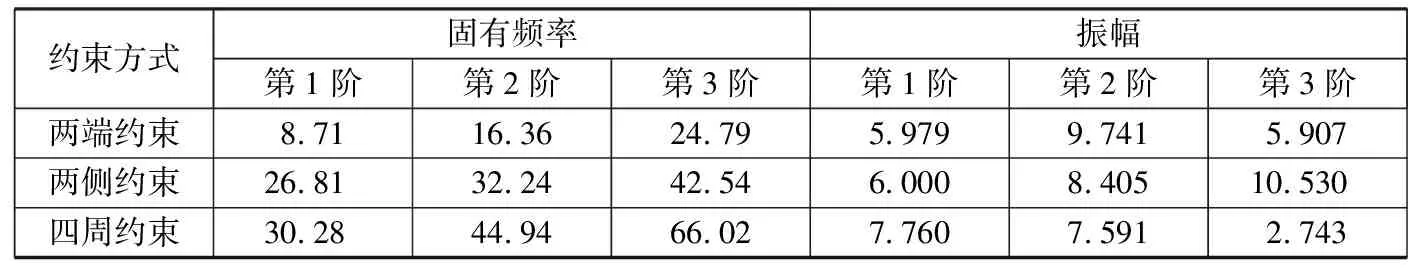

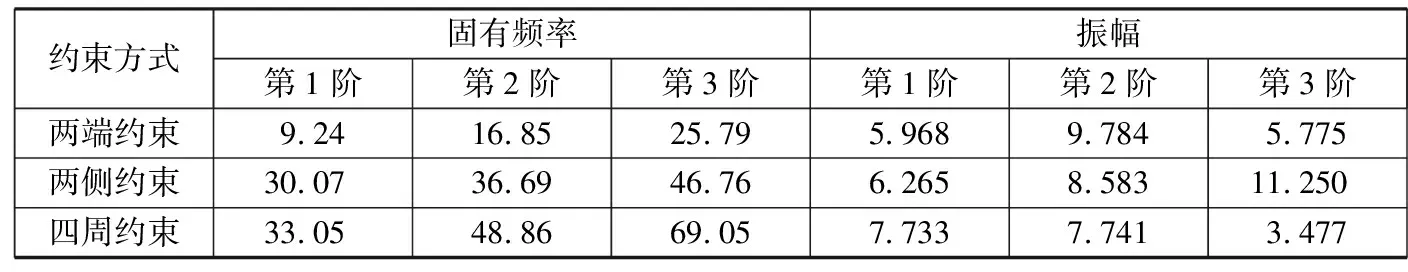

文中就如何合理选择设备箱体约束条件进行了研究,通过对比某主断路箱体底板在不同约束方式下的整体性能,找到最优的约束条件来增加设备箱体刚度,减少振动,最大程度降低设备箱体变形和损伤。分别计算某主断路器箱体底板在螺栓约束、焊接约束和螺栓焊接组合约束等9种约束方式下的模态,其结果如表4~表6所示。主断路器箱体底板两侧采用螺栓约束两端采用焊接约束的有限元模型如图16所示。

从表4可以看出3种螺栓约束方式中四周螺栓约束时箱体固有频率最高,振幅较小;两端约束固有频率最低,刚度最小,振幅较大,应当尽量避免。

从表5可以看出,3种焊接约束方式中四周焊接约束时箱体固有频率最高,振幅较小;两端约束固有频率最低,刚度最小,振幅较大,应当尽量避免。

表4 主断路器箱体底板采用螺栓约束模态结果对比 Hz

表5 主断路器箱体底板采用焊接约束模态结果对比 Hz

表6 主断路器箱体底板采用组合约束模态结果对比 Hz

图16 车体底板两侧螺栓约束两端焊接约束的有限元模型

从表6可以看出,3种螺栓焊接组合约束中两端螺栓约束,两侧焊接约束时的箱体固有频率最高;相邻两边螺栓约束,另外两边焊接约束时的固有频率居中;两侧螺栓约束,两端焊接约束固有频率较低,刚度较小;3种组合约束振幅相差不大。

对比表4~表6可知,底板不同约束方式下设备箱体的固有频率是不同的,焊接约束比螺栓约束刚度较大,四周约束比两侧和两端约束刚度较大,两端约束刚度最小,应当避免;四周约束时焊接约束刚度最大,螺栓焊接组合约束方式比螺栓约束刚度大;改变设备箱体底板的约束方式,箱体的固有频率变化范围足够大,在满足安全性和经济性的前提下,可以在该频率范围内选择合理的约束方式来避免发生共振。

4 加筋法

决定结构刚度的基本因素主要是材料的弹性模量、变形体截面尺寸、线性尺寸、载荷及支承形式等,其中截面尺寸和形状对刚度的影响最大,所以提高刚度最常用的措施是合理配置变形体的几何参数[12]。对于轨道车辆车体和设备箱体这样复杂的结构中加强筋是不可缺少的部分,它能有效地增加结构的整体和局部刚度而无需大幅增加结构尺寸和质量。

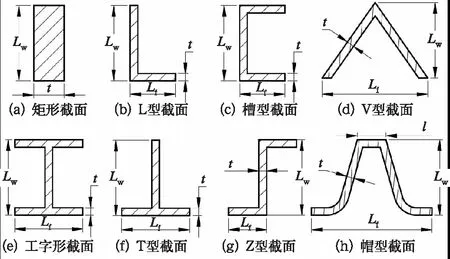

合理布置加强筋往往比单纯增加结构壁厚或改变材料的效果好,加强筋不仅可以增加刚度和强度还可以提高焊接质量。布置加强筋的一般原则是:增强弯曲刚度的加强筋布置在弯曲平面内[12]。工程中加筋结构可分为两大类,一类是加筋板壳结构,另一类为内部分布有加筋板的三维箱型结构[13],常见筋板截面类型如图17所示[14]。

图17 常见筋板截面类型

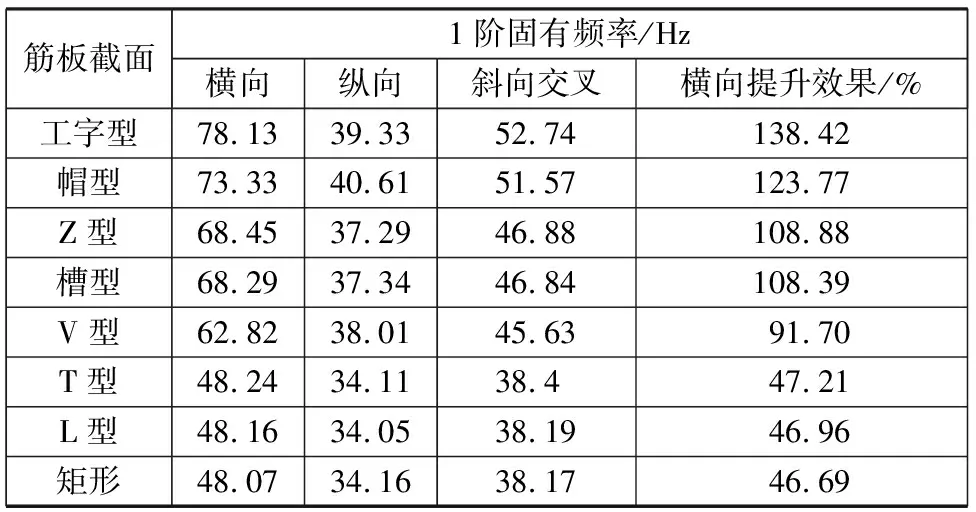

针对轨道车辆设备箱体如何选择筋板类型及合理设置筋板进行了研究,通过对比某主断路器箱体采用图17所示的8种常见筋板的整体性能,找到最佳筋板类型及设置方式。加强筋的高度通常为板厚的5倍,厚度通常取板厚的0.6~0.8倍[12],筋板截面参数如表7所示。

表7 筋板截面参数 mm

注:采用的某主断路器箱体底板板厚为6 mm。

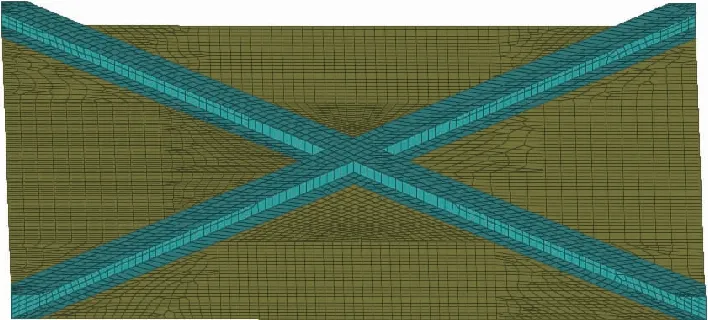

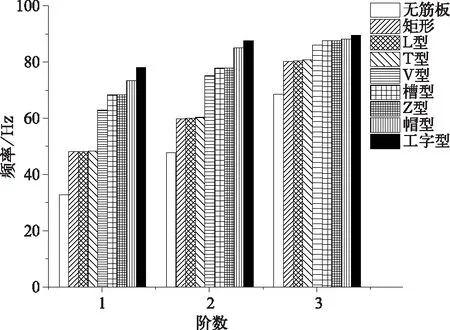

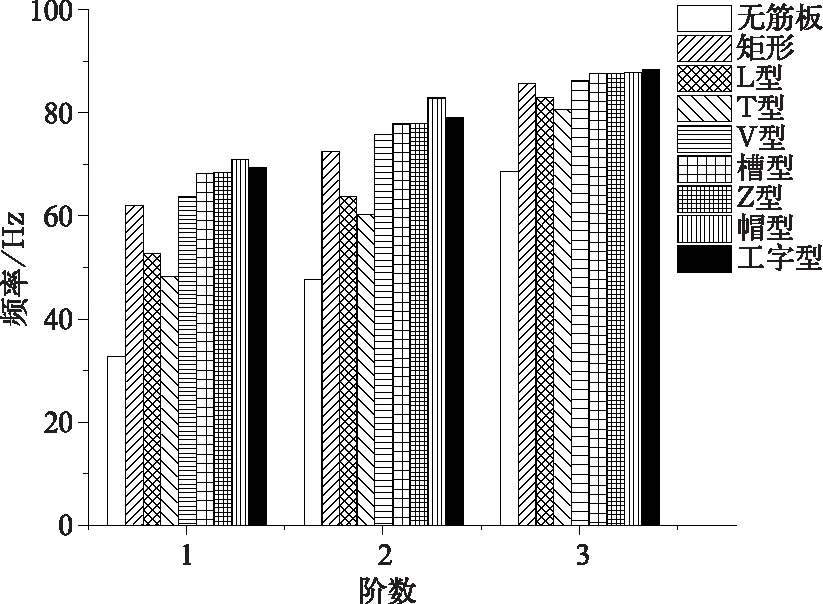

加强筋的截面参数和布置方式对其加强效果影响很大,如果布置不当,不仅不能增大结构的强度和刚度,还会造成工料浪费及制造困难[12]。文中采用横向,纵向和斜向交叉3种常见的加强筋布置方式进行仿真,横向设3根加强筋,间距为450 mm,纵向设2根加强筋,间距为291 mm,斜向交叉设2根加强筋;工字型加强筋斜向交叉有限元网格模型如图18所示,横向等厚度和等质量加强筋模态结果对比如图19和图20所示。

图18 工字型加强筋斜向交叉有限元网格模型

图19 横向等厚度加强筋模态结果对比

由图19、图20可知,主断路器箱体横向加筋板比无筋板时刚度大大增加,其中厚度相同时采用工字型筋板刚度最大,质量相同时采用帽型筋板刚度最大。等厚度加强筋3种布置方式模态结果对比如表8所示。

从表8可以看出,筋板3种布置方式中,间距最大的横向布置刚度反而最大,相比无筋板刚度提升效果最好,最理想的筋板截面为工字型筋板,提升效果为138.42%。综上,主断路器箱体底板筋板在采用工字型截面筋板横向等距布置时效果较好。

图20 横向等质量加强筋模态结果对比

筋板截面 1阶固有频率/Hz横向纵向斜向交叉横向提升效果/%工字型78.1339.3352.74138.42帽型73.3340.6151.57123.77Z型68.4537.2946.88108.88槽型68.2937.3446.84108.39V型62.8238.0145.6391.70T型48.2434.1138.447.21L型48.1634.0538.1946.96矩形48.0734.1638.1746.69

5 结 论

轨道车辆设备箱体底板作为设备的主要承载部位,长期服役过程中易发生变形和裂纹,针对这种情况采用4种增加设备箱体刚度的方法,并通过对比研究找到每种方法的最佳增强方式。通过分析,可得以下结论:

(1)半圆形波纹板作为底板时应力最小,寿命和刚度最大,为最合理的板型。

(2)通过仿真得到1阶模态振型作为反向预变形量进行设计,能有效实现箱体刚度的提升。

(3)对比9种约束方式下设备箱体的模态,得到不同约束方式下频率变化范围足够大,四周焊接约束刚度最大,为合理选择约束方式,避免共振提供了参考。

(4)设备箱体在8种常见筋板中采用工字型截面筋板且横向等距布置时刚度最大。