矿用无轨胶轮车的整车性能测试分析

2019-05-14秦亚洲孙世光侯学轶

靳 聪, 秦亚洲, 孙世光, 侯学轶

(中国北方车辆研究所,北京 100072)

目前,国内煤矿的开采进入到高速发展的阶段,为了提高工作效率,国内开始引入矿用胶轮车来承担煤矿井下的辅助运输.随着国内矿用车的应用出勤率不断增加,用户对矿用防爆锂离子蓄电池无轨胶轮车的性能要求日益提升,新能源矿用运输车辆具有了广阔的市场前景以及丰厚的利润空间,因而国内的企业或科研机构越来越多地关注对防爆锂离子蓄电池矿用车的技术研发[1-2]和相关性能测试.

本研究基于国家标准及相应行业的技术要求,在给定的试验条件下,采用相关测试仪器设备针对调试无误后的矿用车进行性能测试,分析所获得的测试数据,给出进一步需要优化的意见.

1 试验样车概况

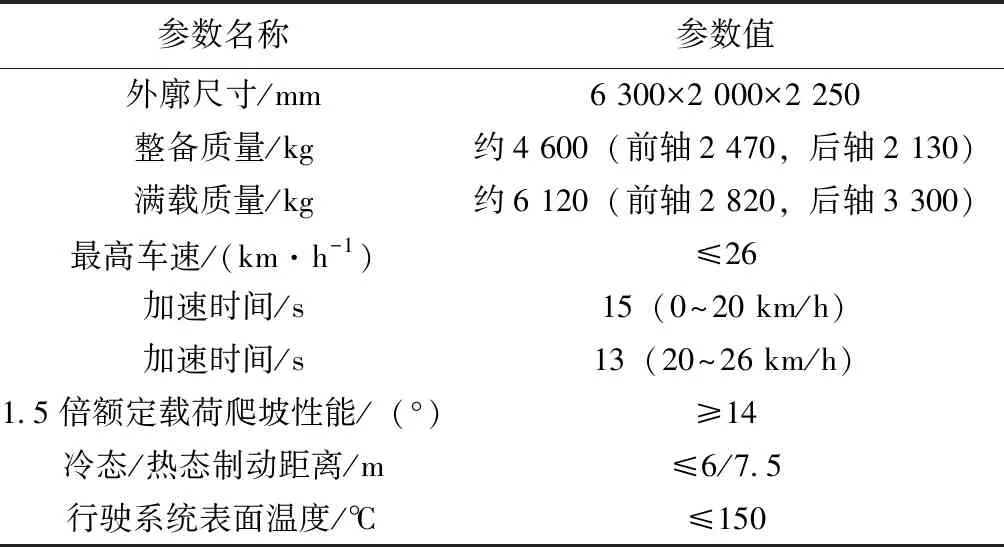

本试验中采用的样车是某公司生产的WLR-19B(A)矿用防爆锂离子蓄电池无轨胶轮车.表1为该车型的基本技术指标.

WLR-19B(A)型矿用防爆锂离子电池无轨胶轮车,是一款新动力型式的19人运输车,整车的驱动型式为后轮驱动,主要用于运载人员及其随身物品,进行煤矿环境下的安全运输工作.由于采用了以电能为动力,因此本车具有无排油污染、噪声小的特点;该车改善了煤矿井巷空气质量,又可回收在制动与下坡时的能量,提高了能量的利用率,是一种新型的高效的绿色环保车.

表1 整车技术指标

本车主要组成部分为动力系统、转向系统、制动系统、电气系统、车架(悬架)与车身等.本车的车架结构型式为汽车边梁式车架,由汽车大梁用钢板冲压成型,专用夹具平台组焊而成,并经特殊防腐处理,结构合理且强度大,前、后悬架均为非独立板簧,结构安全舒适、简单可靠;该车为全液压式转向机构,转向轻便灵活,制动系统包含脚制动踏板组、多盘湿式制动器、手制动操纵机构等,前、后桥制动管路各自独立;本车动力系统由3套矿用隔爆型锂离子蓄电池电源装置串联、电机调速装置以及牵引电机组成,配用的是隔爆型永磁电机,绝缘等级为H级,传动方式采用机械传动,牵引电机产生的动力,通过变速箱,经传动轴传递至主减速器、半轴,最终传递到车轮上;该车为纯电动矿用无轨胶轮车,电气系统分为两大部分,即动力部分与控制部分,动力部分由锂离子蓄电池电源装置、手动馈电开关、电机调速装置、牵引电机、充电插座等组成,控制部分由电源控制箱、总控制装置、控制显示器、LED前照灯、LED后指示灯、电子喇叭等组成.

2 试验内容与结果

2.1 试验方法和条件

矿用车的整车性能主要指的是车辆的动力性能,包括车辆的最高车速、加速性能、制动性能、爬坡能力、行驶系统表面温度等方面,主要针对该矿用车的质量尺寸和动力性能方面进行分析,并通过实车测试,得到测试结果并绘制相关的曲线,再基于获得的数据和曲线情况与整车设计技术指标进行对比分析,找到其存在不足的地方,以便可以对车辆的设计方案进行修正.

整车性能测试对外部环境的要求比较高,具体要求如下:试验时应是相对晴朗天气,无雨无雾;相对湿度小于95%大于30%;气温5~32℃;风速不大于3 m/s;大气压力为85~106 kPa范围内.所有试验项目均是在温度20℃、湿度50%、风速不大于3 m/s、大气压力101 kPa的条件下完成的.试验测试所需的仪器及设备是由英国RACELOGIC生产制造的V-BOX车辆动态测试仪一套,激光测温计一个,卷尺一个,称重设备一套,各仪器设备均满足使用要求;试验测试的场地为某研究所环形试验场.在矿用车完全充电之后,进行最高车速测试、加速性能、制动性能、14°坡道起步能力、行驶系统表面温度测试的相关试验.

2.2 试验内容

2.2.1 质量和尺寸测试

依据相应标准对样车的尺寸、重量进行测量[3-4],结果如表2所示.

表2 整车尺寸和质量

可以看到,将表2的测试结果与表1的整车技术指标要求相比,实际测量获得的该车型的车宽出现误差,即车身较宽,可能会造成车头部分迎风面积较大,车辆向前行驶时受到的阻力较大;另外整车质量与技术要求也有所出入,车辆的整备质量较重,尤其是后轴较前轴承重较大.综上所述,该车辆应适当考虑改进车身宽度尺寸的设计并改善整车前轴与后轴承重压力的平衡程度,同时注重整车的轻量化设计.

2.2.2 最高车速试验

基于最新的技术标准要求[5-6],在检查试验车辆安全并无故障后,使用沙袋对车辆进行加载,保证车辆处于满载状态并且车辆轴荷分配合理.矿用车在充电完成的情况下,对此车辆进行试验.当试验车辆达到最高车速并稳定后由北向南行驶200 m,记录行驶时间T1,计算出车辆的最高车速平均值V1;接下来车辆反方向由南向北行驶200 m,再进行一次试验,并记录行驶时间T2,计算出矿用车的最高车速平均值V2.此试验结果见表3.

表3 最高车速试验数据

该测试样车为低速矿用运人车,其最高车速达到26 km/h即可满足设计要求.从表3可以得知该车型实际测得的最高车速符合设计技术指标.

2.2.3 加速性能试验

依据相应的技术要求进行加速性能试验[7].试验车辆保持满载状态,将车辆放置好,记录其初始位置,启动车辆,然后快速将加速踏板踩到底,车辆进入加速行驶状态,当车速达到约25.6 km/h时,记录车辆从启动至车速达到25.6 km/h的时间.然后反方向行驶对车辆再进行一次相同试验并记录相关数据.计算正反两方向上相关数据的平均值,并依据这些平均数值绘制相关的关系曲线图,如图1所示.当车速达到最高车速约25.6 km/h时,所用加速时间约为28.1 s.

图1 速度和加速时间变化曲线

矿用车的加速性能是反映车辆整体动力性能是否足够优秀的很重要因素.一般来说,车辆从起步到设定的车速所用时间越短,说明其加速性能越好.该样车所用总加速时间基本满足设计技术指标,但从图1可以分析得出,该试验样车在0~20 km/h速度区间段加速较快,时间约为13 s,但在20~26 km/h速度区间段加速较为缓慢,时间约为15 s,此结果与表1中该车的基本设计技术要求有所出入,需要进一步的改进并完善.由分析可知,车速在20~26 km/h的范围内时,车辆需求的功率较大,而车辆的扭矩较小,致使加速时间较长,因此该车型应增加电机功率或换挡机构,以保证矿用车在车速相对较高情况下的加速需求.

2.2.4 制动性能试验

根据相关的行业技术要求和国家标准进行制动性能试验[5,8].本项试验选取水平干硬路面中2.5 m通道宽度的路面作为测试区,在其两边划线标记,车辆沿测试区中线行驶,当以额定载荷装配的车辆的速度达到20 km/h后,松开加速踏板并将制动踏板踩到底直至试验车辆完全停止,记录所使用的时间t和行驶的距离s.然后反方向行驶再进行一次试验,并记录所使用的时间t和行驶的距离s.依据所得的数据分别绘制冷态与热态下速度和制动距离关系变化曲线图,如图2所示.

图2 冷态与热态下的速度和制动距离变化曲线

在水平干硬路面,被测试的矿用车以满载状态且20 km/h初速度的要求开始进行此项试验,需要满足冷态制动距离为6 m、热态制动距离为7.5 m的技术要求.车辆应先按照相应的标准要求进行冷态制动测试,然后在完成行驶系统表面温度测试后的1 min内,进行车辆的热态制动性能试验,此时,除了其温度条件不同于冷态制动,其余的条件均与冷态制动性能试验时相同.由图2可以看到,热态制动时速度下降的程度比冷态制动时更快,冷态下相应的制动距离比热态下更长,当速度减为0 km/h时,冷态制动距离和热态制动距离的值分别为4.58 m和3.29 m.

平均减速度(MFDD)是判断该矿用车制动性能优劣的另一项重要技术指标.MFDD的计算公式如下:

(1)

式中:速度v1代表0.8v0,km/h;速度v2代表0.1v0,km/h;速度v0为该车开始进行制动时的初速度,km/h;s1等于试验车速从v0到v1之间该车行驶的距离,m;s2等于试验车速从v0到v2之间该车行驶的距离,m.

由图2的制动距离和速度关系变化曲线可以得知,冷态制动时vMFDD=4.77 m/s2,热态制动时vMFDD=6.14 m/s2.热态制动下的平均减速度相对更大,试验结果满足冷态与热态制动下关于平均减速度的技术要求.

该矿用车采用行车制动(主动制动)和驻车制动(紧急制动)组合的制动系统.一般来讲,车辆的制动距离越短说明其制动性能越好.上述试验获得的结果说明整个制动系统符合GB7258机动车运行安全技术条件、矿用车安全技术要求以及相关行业标准,制动灵敏、安全可靠.

2.2.5 爬坡性能试验

矿用车的爬坡性能是反映车辆整体性能的一个重要指标.基于相应国家标准和行业标准进行额定载荷状态下的爬陡坡及坡道起步的相关爬坡试验[5,9],试验车辆在最大驻车坡道上保持静止不产生位移.用沙袋将2 280 kg的载荷加载到试验车辆上,所加载荷均匀放置在车辆载人的车箱中,使车辆达到所规定的最大总质量.先将车辆停在坡度为14°的坡道上并保持静止,然后踩下加速踏板,车辆起步并以不低于10 km/h的速度通过长度为10 m的测量区,如图3所示.试验结果说明该矿用车的爬坡能力符合设计要求.

图3 爬坡性能试验

2.2.6 行驶系统表面温度测试

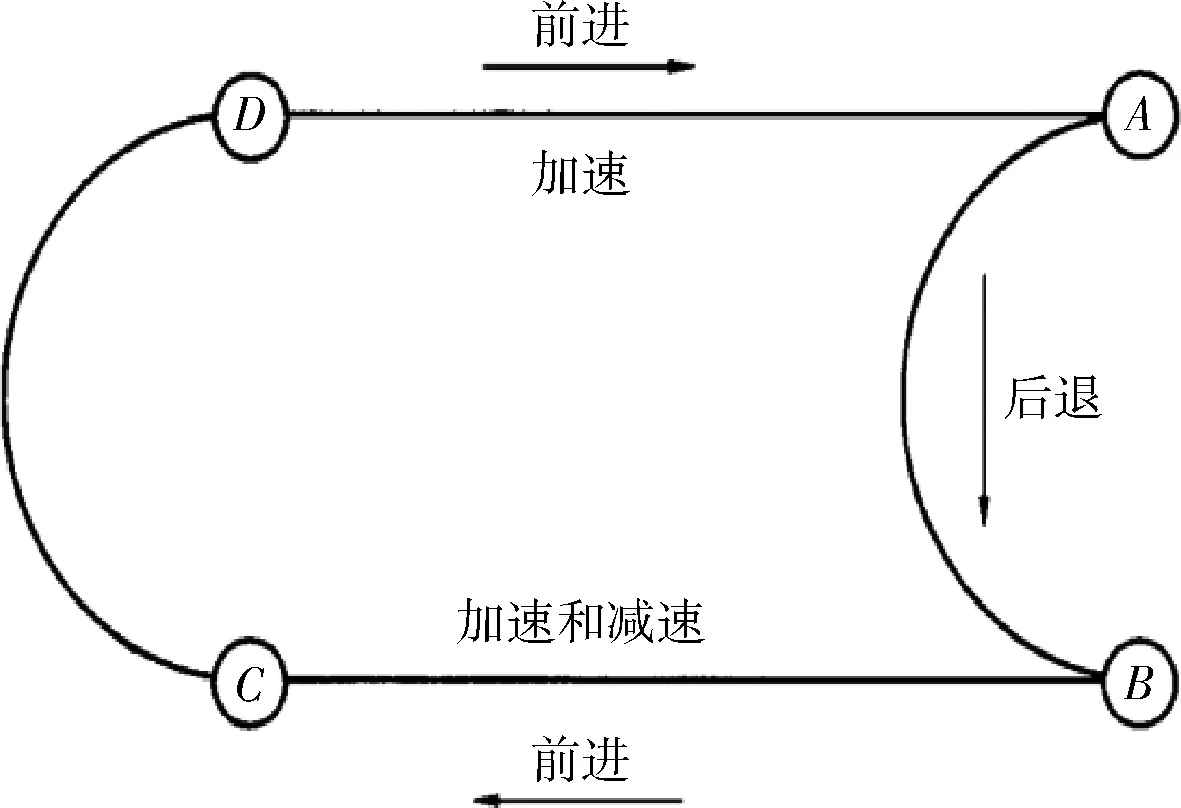

参照相关的试验工况和方法[5,10],矿用防爆锂离子蓄电池无轨车辆在额定载荷状态下沿图4所示的车辆行驶路线行驶.

①从A点开始,以安全且尽可能快的速度,后退行驶到B点;

②从B点由静止全速加速至额定车速之后,立即用行车制动器实施制动,直至车辆有控制地停止在C点,从全速运行、减速运行到停止的这段行驶距离,不同型号的车辆可有所不同,但至少不应小于6 m;

③从C点安全前进行驶到D点;

④在正常操作条件下以尽可能快的速度从D点行驶到A点.

图4 车辆试验循环路径

在上述试验条件下,试验车辆应重复进行这一试验循环,试验循环次数20次.

试验完成后,对该车行驶系统的关键发热部位进行表面温度测量,并将实际测得的温度按公式(2)修正到40 ℃环境温度下的温度测量值.

T=tt-tam+40.

(2)

式中:tt为试验测得的最高温度,℃;tam为试验时的环境温度,℃;T为修正后的设备或部件的最高表面温度,℃.

试验结果表明:该车正常使用时,经过式(2)修正后获得的行驶系统各关键部件的表面温度均小于150 ℃.轮胎、制动器和车桥端盖的具体测得的数据如表4所示.

表4 行驶系统关键部件的表面温度数据 ℃

3 结 论

综上所述,被测试样车以满足应用设计及技术要求为前提,较充分地考虑了矿用无轨胶轮车系统的尺寸结构、性能及工作效率,对装配完好的矿用车样车进行匹配及调试,在该样车调试完成后,基于相关技术要求及试验方法对此样车进行了各项专用性能试验,结果表明:该矿用无轨胶轮车可以在规定的最高车速26 km/h下正常可靠地行驶,并且基本具备爬坡能力强、制动性能较好等优点,但还

需要在车身外部尺寸结构和加速时间方面进一步优化完善.同时,为了保证该矿用车在性能方面更加舒适可靠,还有必要进一步对整车的动力性能进行更深入和更全面的测试评价与分析研究.