TIPS法PVDF中空纤维膜改性及性能研究

2019-05-13张朋飞崔振宇

张朋飞,崔振宇

(天津工业大学 材料科学与工程学院,天津 300387)

自20世纪60年代相转化法制膜技术发明以后,膜分离技术在科学和商业上重大进步并取得了一系列发展[1]。如今,膜技术分离技术广泛应用于水处理、生物技术、药物分类以及能源方面等领域。力学性能高、稳定性好的聚偏氟乙烯(PVDF)受到学者的广泛研究,并逐渐成为一种重要高分子材料制膜材料[2],它的强疏水性使得其在使用时易被污染[3],减短膜的使用寿命。因此,人们正致力于改善PVDF膜的亲水性,提高现有膜的抗污染性能并进行了大量研究[4-6]。通过化学接枝等方法对PVDF膜的改性虽然效果显著,但是很难实现工业化生产,而表面涂覆改性虽然操作简单,但是改性膜的稳定性差,容易脱落。本文采用共混方法实现SMA对PVDF进行改性,在制膜过程中实现膜的亲水改性,同时也能够实现膜结构的调控,所以本实验通过热致相分离法制备PVDF/SMA共混膜,并研究了SMA对膜微观结构、渗透性能和亲水性能。

1 实验部分

1.1 试剂与材料

PVDF,内蒙古三爱富;SMA,沈阳科通;碳酸丙烯酯(PC)和甘油,天津市光复科技发展有限公司,牛血清蛋白(BSA),北京普博欣生物科技。

1.2 仪器与设备

中空纤维膜纺丝机,实验室订制;扫描电子显微镜(SEM),日本;差式扫描量热仪(DSC),德国;紫外分光光度计,美国;接触角测定仪,德国。

1.3 PVDF/SMA中空纤维膜的制备

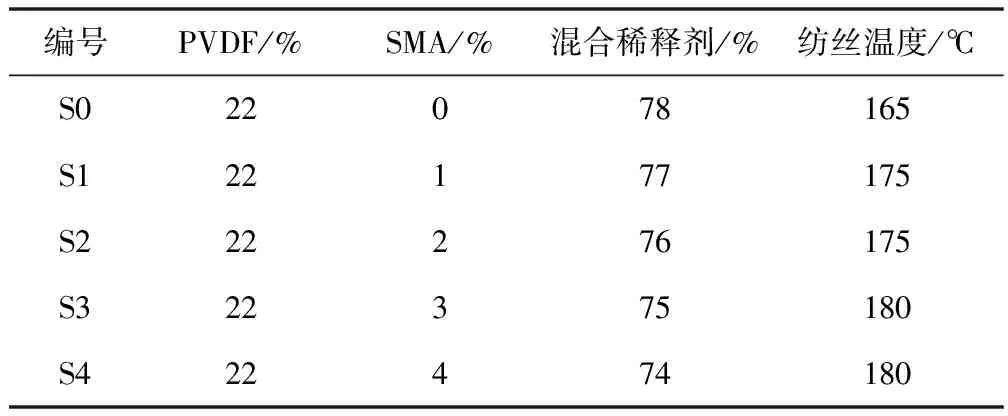

将PVDF/SMA/PC/甘油按配方加入至料釜,加热、搅拌升温至形成均相溶液并恒温3h,同时将甘油加入芯液釜并加热至100℃。然后停止搅拌、密封料釜和芯液釜并充入氮气保持一定压力。打开已经加热至设定温度的双轮杆挤出机,调整参数使铸膜液和芯液从喷丝口稳定流出,凝固浴冷却成型,通过卷绕辊收集膜丝。将收集的膜丝浸泡入去离子水除去膜内稀释剂,在湿态下保存膜丝。铸膜液配方表 1所示,混合稀释剂中稀释剂与非稀释剂比例为PC/甘油=10/2.5,凝固浴温度20℃。

表1 PVDF/SMA共混中空纤维膜的纺丝配方

1.4 PVDF/SMA共混中空纤维膜的性能表征

1.4.1 SEM形貌测试

将干燥的中空纤维膜浸入液氮萃断,制备出较为平整的截面样品,经过喷金后置于电子显微镜中进行测试。

1.4.2 共混膜的孔隙率

通过称重法测试共混膜的孔隙率(ε),计算公式如公式(1)所示。

公式(1)

式中: ρw、ρp—分别代表正丁醇和混合膜的密度,ρw=8.8095g/mL,ρp由个样品膜的质量体积求得。

1.4.3 共混膜渗透性能测试

(1)纯水通量(WPF)测试:采用内压死端过滤,WPF由公式(2)计算。

(2)

式中: V-测试水的体积;A-膜的有效面积;△t-所用的时间。

(2)BSA截留测试

BSA截留(R)测试:将1g的BSA溶解于pH值=7.0的缓冲液中进行测试。R用公式(3)计算。

(3)

式中: CP-透过液BSA浓度。

1.4.4 接触角测试

采用纯水对共混膜进行接触角测试,确定水滴与膜接触1min后的接触角为膜的接触角。

2 结果与讨论

2.1 SEM分析

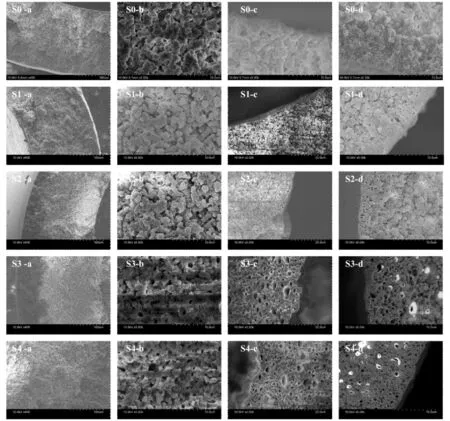

(a)整个截面;(b)截面中间部分;(c)截面靠近外皮能部分;(d)截面靠近内皮层部分

图1 PVDF/SMA共混膜截面SEM结构

共混膜SEM形貌如图1所示。由图可知,SMA截面中间的部分图1(a)随SMA增加由S0规则球状结构变成不规则球状结构并出现了分散的蜂窝孔结构。这是因为铸膜液体系在降温过程中发生了固-液相分离[4],形成了球状堆积结构,而加入SMA以后,SMA分子链上的苯环基团能够与PVDF分子链相互作用,发生缠结进而阻碍了PVDF的结晶过程形成不规则的球状堆结构。外皮层随着SMA含量增加逐渐出现了较大的孔结构,这是由于初生膜丝进入凝固浴以后,TIPS和非溶剂致相分离(NIPS)共同作用的效果。皮层附近的铸膜液与凝固浴中发生了传质作用,水进入皮层后与SMA结合,最后经过萃取形成大孔结构。

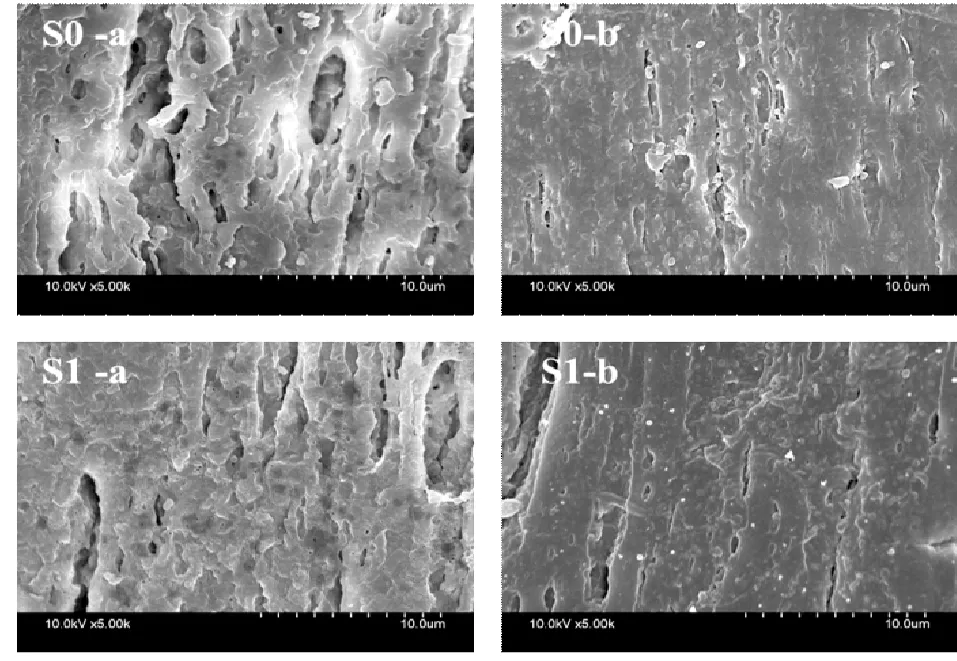

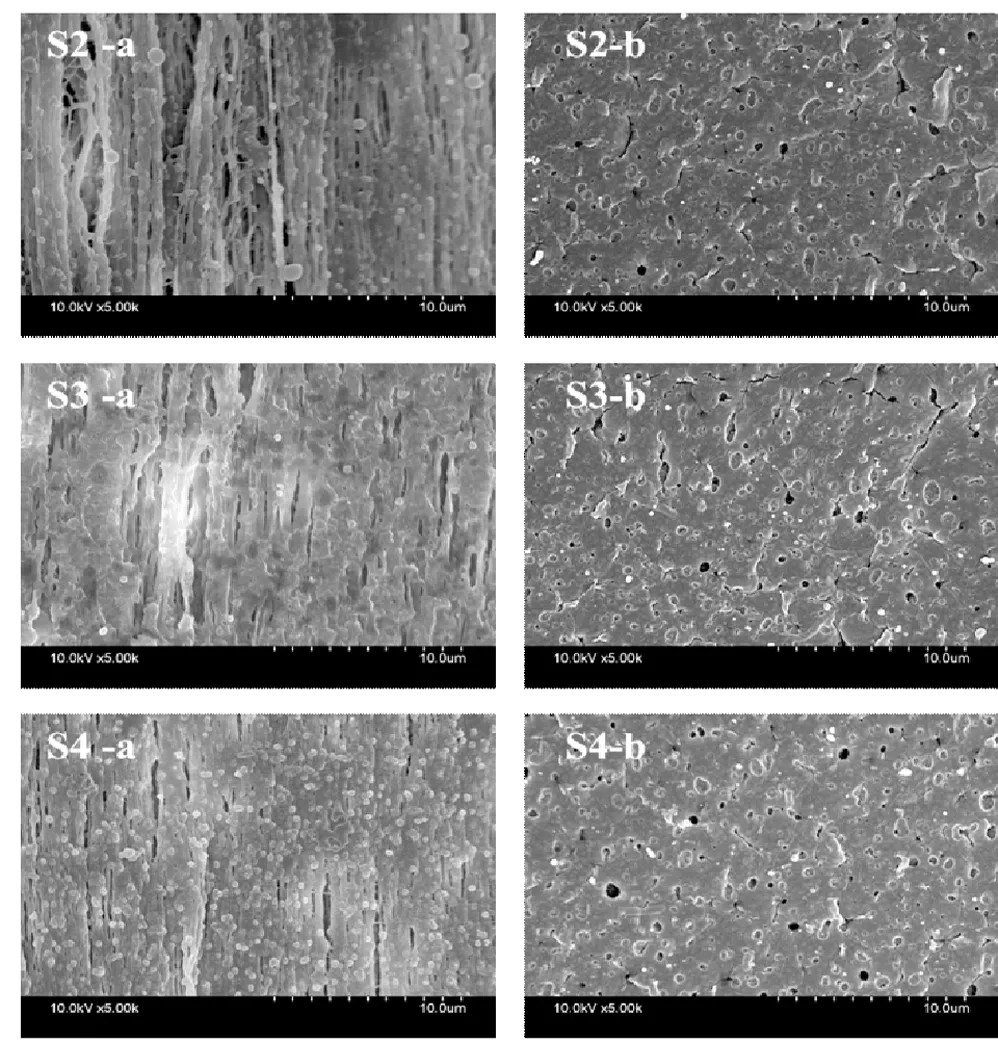

图2 PVDF/SMA共混膜内外皮层SEM结构

图2共混膜内外表面SEM图片。2(a)图可知,随着SMA含量增加,内表面的大孔结构逐渐变得平整并出现了白色颗粒状结构,这是在混合稀释剂被萃取时SMA从中析出沉积在膜的内表面。外表面2(b)出现的多孔结构则是因为两亲性共聚物SMA具有表面活性剂的作用,在降温成膜过程中混合稀释剂为水溶性稀释剂,表面铸膜液能够与水发生传质,水分子与SMA结合乳化,而存在于膜的表面,脱水之后致使膜表面产生孔结构。

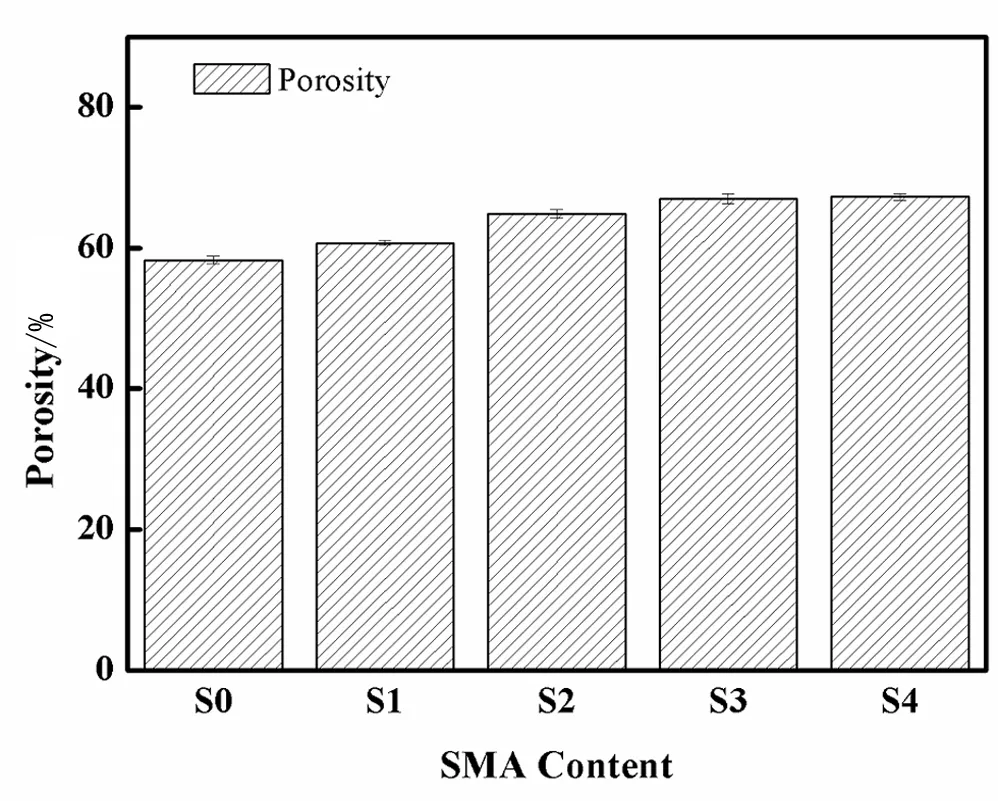

2.2 PVDF/SMA共混膜的孔隙率

用正丁醇浸泡称重法测定了滚共混膜的孔隙率如图3所示。共混膜的孔隙率随着SMA含量的增加由S0的58.28%提高至67.26%。这与前文SEM形貌相对应,SMA的加入使得膜的截面结构变得贯通,共混膜截面出现的蜂窝孔结构能够浸入更多的正丁醇浸泡液,是共混膜孔隙率增加的主要原因,共混膜孔隙率的增加将有利于降低过滤阻力提高膜的水通量。

图3 PVDF/SMA共混膜的孔隙率

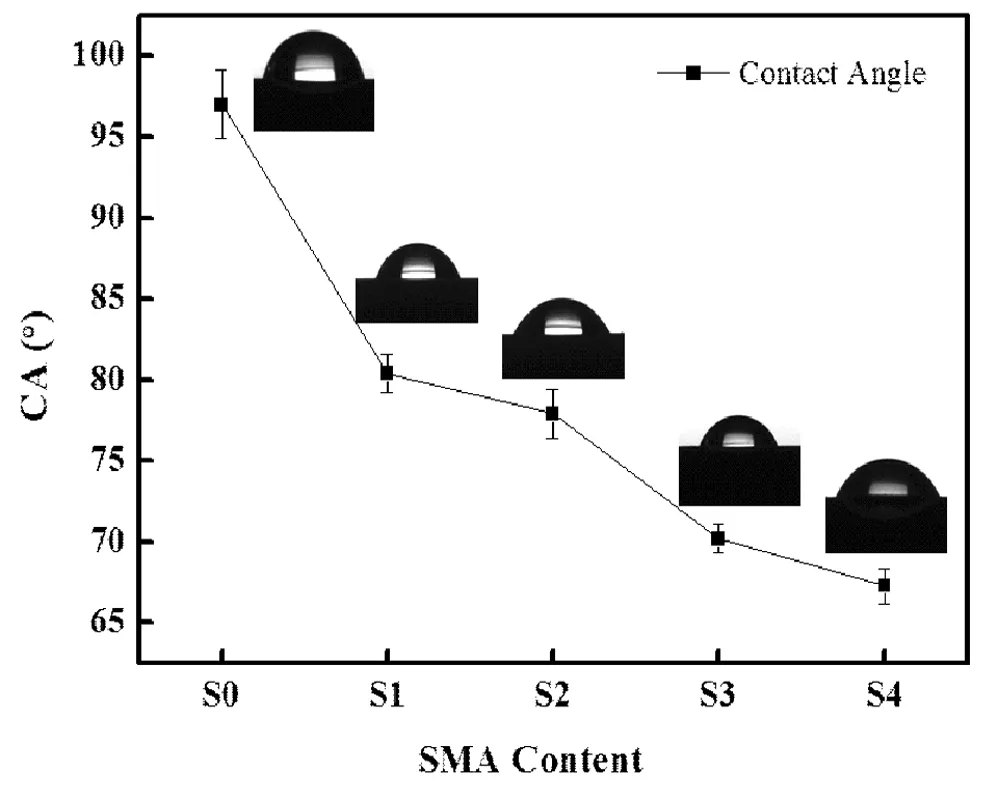

2.3 PVDF/SMA共混膜的亲水性

图4 PVDF/SMA共混膜的静态水接触角

众所周知,亲水性能好的膜材料具有较好的抗污染性能[5-6],膜的亲疏水性能可由水接触角的大小来比较,共混膜静态接触角(CA)如图4所示。从图中明显看出,随着SMA含量增加,共混膜与水滴接触后1min时的CA明显降低,由S0的93.4°降低至S4的66.9°,这是因为SMA浓度越高,共混膜基体中的马来酸酐基团越多,有利于水分子在膜表面的扩散,进而降低了CA,这将有利于提高共混膜的抗污染性能。

2.4 PVDF/SMA共混膜渗透性能

共混膜的纯水通量和BSA截留的变化趋势如图5所示。随着SMA含量增加,纯水通量由S0的19.23 Lm-2h-1逐渐升高至62.39 Lm-2h-1,BSA截留由78.62%降至63.44%。结合前文共混膜外表面SEM图片分析可知,纯PVDF膜的皮层致密,膜表面孔较少,加入SMA以后,膜的皮层贯通性增加孔隙率升高,膜表面孔的数量增加,孔径变大,进而使得共混膜的纯水通量增加;另一方面,SMA为两亲性共聚物,SMA酸酐基团的存在使得膜基体的亲水性增加,降低了对水的过滤阻力,同样也起到了增加水通量的效果。而较大的膜孔结构不利于对截留的物质,因此对BSA的截留率逐渐降低。

图5 PVDF/SMA共混膜渗透性能

3 结论

(1) 通过TIPS法成功制备PVDF/SMA共混中空纤维膜。两亲性共聚物SMA的加入,影响了共混膜的截面结构,使得膜的总孔隙率提高,并提高了共混膜的皮层贯通性和膜外表面开孔性。

(2) SMA的加入,使得共混膜的水接触角由93.4°降低至66.9°,提高了共混膜的纯水通量,然而BSA截留有所降低。