悬索桥索鞍及索夹表面处理制造工艺

2019-05-13刘石强石红昌王云飞黄安明

刘石强 石红昌 王云飞 黄安明

(1.中国中车株洲电力机车有限公司涂装事业部,湖南412000;2.德阳天元重工股份有限公司,四川618000)

悬索桥是以承受拉力的缆索作为主要承重构件的桥梁,可以充分利用材料的强度,并具有用料省、自重轻的特点,在各种体系桥梁中的跨越能力最大。随着经济的飞速发展,我国悬索桥实现了飞跃式的发展,数量、跨径大幅度提高,从建国前国内悬索桥跨径不过200 m,发展到悬索桥主跨径长达1400 m以上。作为悬索桥主要受力构件的索鞍和索夹,随着尺寸、吨位和索夹的数量的增大。相应的防腐施工难度、质量要求也相应提高。同时,随着人们对生存环境的关注,环保部门对安全环保生产的严厉监督,制造企业在表面处理制造过程中,不仅要保证长效防腐,还要满足国家安全环保的新要求。因此,我们对现有悬索桥索鞍、索夹表面处理过程进行分析,引进新设备、新防腐材料,从改变原有工艺布局及工艺过程着手,提出有效可行的工艺措施。

1 表面处理存在的问题

常见的悬索桥索鞍有全铸式、全焊式、组合式和铸焊式。其中悬索桥索鞍的铸钢部分材料一般为ZG270-480H[1]。索夹一般都是铸造结构,索夹的材料一般为ZG20Mn[2]。常用铸件非机加面喷砂达Sa2.5,Rz40 μm~80 μm后,防腐体系往往采用经典的重防腐油漆体系——环氧富锌底漆(60 μm)+环氧云铁中间漆(2×60 μm)+脂肪族聚氨酯面漆(2×40 μm);索鞍鞍槽、隔片、索夹内表面喷砂达Sa3.0后采用热喷锌,锌层厚度达200 μm~250 μm,然后用环氧封闭漆进行封闭处理。以索夹为例,表面处理过程工艺路线:铸件打磨→无损检测→消缺→喷砂→底漆→二道中漆→组对装配→打磨拉毛→二道面漆。但在表面处理过程中有以下几方面问题。

1.1 毛坯打磨劳动强度大

大型悬索桥的索鞍往往都是铸焊结构,由鞍头和底座部分组成,其鞍头部分为铸钢件,小型悬索桥的索鞍有全铸结构,而索夹均是铸件。由于考虑铸造成本因素,往往采用型砂铸造,铸造表面质量差,喷丸处理不能达到无损检测表面要求,必须进行人工打磨,劳动强度非常大。

1.2 喷锌、打磨粉尘大

电弧喷锌过程以及由于面漆与中间漆间隔时间较长,表面需要打磨拉毛处理,施工过程粉尘多。

图1 表面处理车间工艺布局图Figure 1 Process layout diagram of surface treatment workshop

1.3 旧厂房局限,涂装质量差

国内早期的涂装车间布局是把表面处理过程中的毛坯打磨、喷漆集中在同一车间,且同一固定位要完成毛坯打磨、喷漆及涂层打磨处理。为减少工序间的转运,各工序之间未进行分区域处理,涂装环境非常恶劣,涂装质量难以得到保证。而要达到安全环保要求,如对整个涂装车间进行除尘净化处理,投入非常大,且运行费用高。

1.4 油漆VOC排放较高

涂装体系采用经典的油性重防腐体系,涂装防腐质量虽然佳,但油漆本身VOC含量高,施工过程又添加大量的稀释剂,不利于环保。

2 工艺解决措施

经研究分析,索鞍、索夹表面处理过程存在的问题主要是由于早期厂房的工艺布局局限,缺少环保设备的合理增设,先进自动化设备引进少,依靠人力多,防腐材料本身对环境不友好。针对存在的问题,提出了一条解决思路:改变原工艺布局,增加相应设备,采用水性油漆代替油性漆,实现表面处理的有效突破。

2.1 整体新工艺布局

新工艺布局把铸件毛坯打磨、涂层打磨、喷漆分区域进行。索鞍、索夹经喷砂处理后,进行喷锌、喷漆、涂层打磨处理。由于悬索桥的主、散索鞍、索夹吨位大小不一,小索夹仅50 kg,大索夹重达8 t,且数量多;大索鞍重达270 t。生产过程中转运不方便,如采用常规的电平车及横向机构形成循环线,则需多辆电平车,且整体所占场地较大,设备投入大。因此,表面处理工艺布局中仍然采取行车转运为主要方式,但涂层打磨、喷漆过程工件固定,房体设置为整体移动式集成房体,可以在地轨上往复运动工作。工艺布局简图见图1。

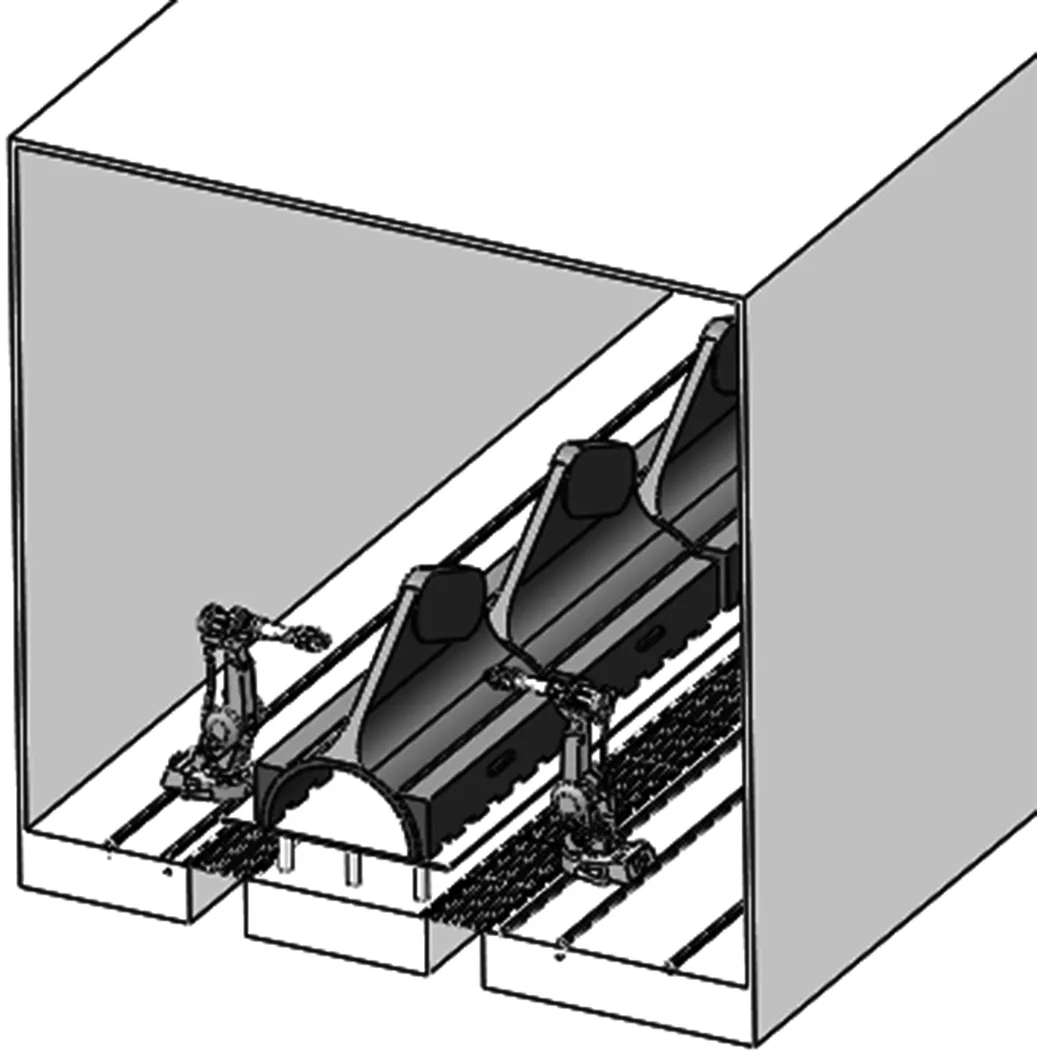

2.2 机器人自动化打磨

在新工艺布局中,增设自动化打磨线,该线区域由机器人打磨区域与人工补打磨区域组成。自动化区域(如图2)设置两台打磨机器人,分别在打磨平台两侧,通过地面导轨实现多个铸件毛坯间的来回打磨工作。工件通过地面行车吊,成排摆放在平台上,全部打磨完后再转运到人工打磨区域。打磨区域除尘采取顶送风、侧抽风方式,粉尘经户外布袋式过滤器除尘处理后,通过烟筒排放。机器人系统主要由机器人本体、移动导轨、扫描识别系统、恒力装置系统[3]、打磨系统、控制系统组成。扫描识别系统对平台上的铸件毛坯经一次扫描后,自动识别并通过内置算法及工艺参数进行自动编程,从而实现自动化打磨毛坯表面的工作。无需针对不同的索夹或鞍头进行独立手工离线编程或试教编程,亦无需对工件进行精确定位。打磨软件包结构见图3。

2.3 整体移动式除尘房

整体移动式除尘房是把除尘过滤系统集成在房体上,能沿地轨随房体同步移动。房体内尺寸

图2 自动化打磨区域图

图3 打磨软件包结构

L×W×H满足以下公式:

L=a+2×1.0

W=b+2×0.8

H=c+1.2

式中,a、b、c为最大工件长、宽、高尺寸。

根据涂层打磨粉尘的粒径约5 μm~10 μm左右,除尘房设置顶部独立送新风,单侧排风,排出的粉尘经过除尘器过滤处理后,再经单独管道进入房内形成内循环,且保持除尘房内为负压。除尘器采用模块化筒式过滤器[4]。除尘过滤系统的主要工艺参数如下:

过滤器:模块化滤筒过滤器

滤袋材质:PTFE覆膜滤料

系统阻力:<1400 Pa

清灰方式:气动脉冲、压差控制

除尘过滤系统处理风量满足以下公式:

Q=s×v×3600

式中,Q为除尘过滤系统处理风量,单位为m3h;s为房体内风向截面面积,单位为m2;v为截面风速,取值0.3 ms~0.35 ms。

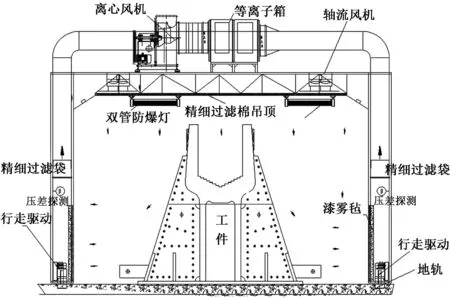

2.4 整体移动式喷漆房

整体移动式喷漆房内尺寸与除尘房一致,并共用轨道,见图4。喷漆过程的漆雾、废气经玻璃丝棉粗过滤→精细过滤袋过滤→低温等离子净化处理达到排放标准[5]。其净化机理:采用脉冲高压高频等离子体电源和齿板放电装置,产生高强度、高浓度、高电能的活性自由基,瞬间对有害废气分子进行氧化还原反应,将废气中的大部分污染物降解成二氧化碳和水及易处理的物质。由于采用空气喷枪喷涂,喷漆房内截面风速应控制在0.5 ms~0.6 ms。

2.5 水性漆应用

悬索桥产品上目前主要采用油性防腐涂料,实际涂料本身的VOC含量往往在450 gL以上,尤其在施工中,为获得良好的喷涂效果,清洗用稀释剂用量达到涂料使用量的20%~35%,因此,VOC排量非常大。而水性涂料是用水作溶剂,具有无毒、无味,可以大大减少涂料中有机溶剂挥发对大气造成的污染。近年来,国内水性漆发展较快[6],如水性环氧富锌底漆、水性环氧中间漆、水性丙烯酸聚氨酯面漆,其防腐性能已达到重防腐涂料要求。不同水性漆性能参数见表1。

图4 整体移动式喷漆房

表1 不同水性漆性能参数Table 1 Performance parameters of different waterborne paints

水性漆组分成本较油性漆稍贵,但综合成本基本与油性漆相当。在施工过程中应注意以下几点:

(1)对产品表面清洁度要求非常高,喷涂油

性漆的枪不能与喷涂水性漆的枪混用。

(2)空气湿度对油漆的干燥有很大的影响。如果采用烘干,需进行预烘处理,防止因水份沸腾产生缩孔等缺陷。

(3)喷涂下一道涂层时,前一道涂层的脱水率需达85%以上。

3 工艺效果

按新工艺措施,在悬索桥索鞍、索夹铸件表面处理过程中,可取得以下效果:

(1)物料运转顺畅,物料转运距离短,更有利于车间的5S管理。

(2)机器人智能打磨铸件毛坯表面,人工劳动强度降低,机器人打磨效率约为人工打磨的2.5倍,且打磨质量稳定,完全满足GBT 9444—2007《铸钢件磁粉检测》要求。

(3)涂层打磨、喷漆施工均在独立的房内进行,避免打磨时车间内粉尘多造成油漆质量差的弊病。且两房可以沿车间长度方向轨道上灵活移动使用,大大减少同时建造多个打磨房、喷漆房的投入费用。

(4)水性漆代替油性漆,满足防腐质量要求的同时,施工过程中减少了对操作者的身体危害,完全符合绿色环保生产要求。

(5)表面处理车间整体环保满足GB 16297—1996《大气污染物综合排放标准》要求。

4 结论

通过新工艺布局,采用机器人智能化打磨铸件毛坯表面、整体可移动除尘打磨房及可移动喷漆房,可运用在索鞍、索夹表面处理过程中,降低了整体劳动强度,减少工件转运、提高了生产效率,涂装过程中,VOC低排放甚至零排放,最终达到高效、高质、安全环保生产。