大型风电机组主轴结构优化设计

2019-05-13徐苾璇田家彬李钢强张洪达

白 儒 徐苾璇 田家彬 李钢强 张洪达 郑 冰

(山东中车风电有限公司风电装备研究所,山东250022)

主轴在风力发电机组运行过程中,要承受由轮毂传递过来的周期性载荷与随机载荷,以及传动链自身的扭转振动等载荷,它是风力发电机组中受力最为复杂,可靠性要求最高的关键部件之一,其设计的合理性与安全性直接关系到整个机组运行的稳定性与可靠性[1-2]。通过建立有限元分析模型,对主轴的静强度和疲劳强度进行综合分析,并详细研究了表面粗糙度对疲劳寿命的影响,有助于指导主轴的结构优化设计,保证其静强度和疲劳强度均满足设计要求。

1 主轴分析模型

主轴如图1所示,为典型的单轴承支撑方式:双列球面调心滚子轴承的内、外圈分别与主轴和轴承座过盈装配。主轴强度分析的整体模型包括主轴本体、主轴承、轴承挡圈、锁紧螺母、轮毂和胀紧套。在进行有限元分析建模时,去除一些无关结构强度的几何特征,以便于有限元网格划分[3-4]。主轴的锁紧螺纹处在分析计算时考虑应力集中系数(SCF),根据参考文献彼得森应力集中系数[4-5]SCF取值2.6。对于主轴承的滚珠,则根据罗氏应力应变手册使用仅受压的杆单元(Link180)模拟其受力形式和刚度[4-6]。在轮毂中心旋转坐标系[2]原点建立载荷加载点,通过梁单元伞与轮毂端面连接,用于外部载荷施加,外部载荷则根据叶素理论和坐标转换[2],利用Bladed软件计算得到。

图1 主轴强度分析模型

2 主轴静强度分析

主轴所承受的外部载荷最大的工况见表1,使用ANSYS求解计算得到主轴在极限载荷工况下的Von Mises应力[7]分布如图2所示。主轴为34CrNiMo6材料锻造而成,其屈服强度为600 MPa,根据GL 2010规范[2]中对金属部件的设计要求,考虑材料安全系数取1.1,则主轴的许用应力为545 MPa,图2中主轴的应力为296.6 MPa,位于安装轴承的卸载槽处,最大应力远小于材料的许用应力,因此,主轴满足静强度设计要求。

表1 极限工况载荷表Table 1 Limit load table

3 主轴疲劳寿命分析

根据GL 2010规范要求,风电机组中承受交变载荷的零部件需要满足20年的使用寿命[2],因此在主轴设计时,必须根据其所承受的交变载荷情况,结合材料的S-N曲线,并依据线性损伤累计法则计算疲劳损伤[2、8-9]。

图2 主轴静强度结果Figure 2 Static strength results of spindle

3.1 材料S-N曲线

主轴的材料为34CrNiMo6,材料的S-N曲线可根据GL 2010规范Appendix5.B中提供的拟合方法得到,拟合过程中所要考虑的主要影响因素包括弹性模量、泊松比、密度、抗拉强度、屈服强度、表面粗糙度、切口敏感系数、材料安全系数、应力集中系数等[2],确定拟合曲线斜率m1、m2和拐点(N1,Δσ1)、(ND,ΔσA*)的公式为:

m1=(12F)+3

(1)

m2=2m1-1

(2)

(3)

(4)

ND=10

(5)

(6)

式中,F为整体修正系数,包括工艺系数、表面粗糙度系数和疲劳缺口系数的综合影响;σA为存活率50%下的疲劳强度;Spu为存活率系数;St为厚度系数;γM为材料安全系数;R为应力比。

3.2 疲劳损伤分析

根据线性累计损伤理论,材料在各应力水平下的损伤是独立的,疲劳的总损伤可进行线性叠加,其中,最具代表性、被广泛认可的是Miner准则[2、8],其破坏判据为:

(7)

式中,k表示总的应力水平级数;ni表示第i个应力水平经雨流计数统计得到的循环次数;Ni表示第i个应力水平作用下不发生疲劳破坏的许用循环次数;D表示各应力水平作用下总的损伤值。

如图3所示为主轴的损伤计算结果。位置1为静强度结果最大位置处,其损伤值D=0.1235<1;位置2、3两区域损伤值均大于1,其中疲劳损伤最大的点在锁紧螺母后侧过渡处(位置3),其损伤值D=4.418>1。因此,该主轴结构不满足疲劳强度设计要求。

图3 主轴疲劳损伤结果

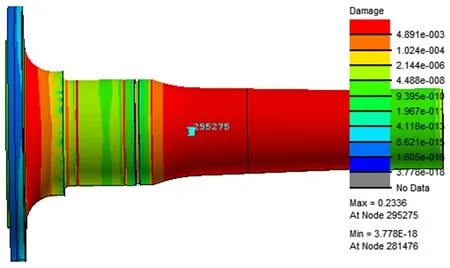

图4 主轴疲劳损伤优化结果Figure 4 Optimial result of spindle fatigue damage

4 主轴优化设计分析

根据主轴结构静强度和疲劳强度分析结果,可知,该主轴的安全性受到疲劳强度的限制,而影响机械结构件疲劳强度的因素有很多,如应力集中、尺寸效应、表面状态、腐蚀介质、加载顺序和频率等,其中,以前三项的影响最为重要[10]。

4.1 结构优化

零件的应力集中和尺寸效应,综合而言都体现在零件的几何结构上。根据主轴的疲劳损伤结果,对主轴进行如下局部结构改进:

(1)加大主轴前端过渡位置处的轴颈。

(2)增大锁紧螺母后侧位置处的过渡圆弧半径。

优化后的主轴结构及其疲劳损伤计算结果如图4所示,疲劳损伤最大部位仍在锁紧螺母后侧过渡位置,损伤值D=0.2336<1,满足疲劳强度设计要求。

结构优化改进前后主轴关键位置(图3中标注)处的静强度和疲劳损伤对比结果分别如图5和图6所示,从图5和图6可见:局部改进后对应位置处的静强度和疲劳损伤均明显降低,优化方案取得显著效果;除此之外,还可发现疲劳损伤最大位置并不在静强度应力最大处;原结构疲劳损伤超过1时,对应的静强度应力远小于材料的许用应力。

图5 静强度结果比较Figure 5 Comparison of static strength results

图6 疲劳损伤结果比较Figure 6 Comparison of fatigue damage results

图7 不同Rz值的疲劳结果Figure 7 Fatigue damage results with different Rz values

4.2 表面状态优化

主轴的表面状态主要是指主轴的表面粗糙度,在主轴设计时采用Rz作为评定参数。为比较不同粗糙度设计对主轴疲劳强度的影响,对原模型和优化模型增加计算Rz值取6.3 μm、12.5 μm和50 μm时的疲劳损伤,结构优化前后不同Rz值对应的最大损伤值结果如图7所示,分析图中结果可见,局部结构优化后,对应不同粗糙度的疲劳损伤值均显著减小;结构优化前后,主轴的疲劳损伤值均随着粗糙度的降低而减小,且疲劳损伤值的对数形式与粗糙度值之间均呈近似的线性关系。

5 结语

文中利用有限元分析方法,以仅受压属性的Link180单元模拟主轴承滚珠的载荷传递,对主轴的静强度和疲劳强度进行了综合分析和结构优化,根据分析结果得出:

(1)主轴的局部结构尺寸对其整体的静强度和疲劳寿命具有显著影响,合理的结构形式和尺寸设计可有效缓解应力集中,降低局部应力水平,以提高静强度和疲劳寿命。

(2)主轴表面粗糙度减小,其疲劳损伤值随之降低,且损伤值的对数形式与粗糙度呈近似的线性关系。因此,在主轴设计过程中应综合考虑其结构尺寸和加工工艺,在保证强度设计要求的基础上,实现减重优化。