20 000 TEU集装箱船EH47高强度钢焊接设计

2019-05-09

(上海外高桥造船有限公司,上海 200137)

超大型集装箱船目前已经成为国际船舶市场的主力船型,国内船厂在超大型集装箱船建造方面经验少,存在很多技术壁垒,尤其是高强度大厚度EH47钢的焊接技术。

公司承接的20 000 TEU集装箱船,是目前世界上最大、最先进的集装箱船之一。该船型总长399.2 m、型宽54 m、型深30.2 m,特别是舱口围部位的强度要求很高,因此,采用EH47高强度钢。这种钢材碳当量高,合金元素复杂,焊接难度较大,因此,对EH47高强度钢的焊接进行分析,确定相应的焊接方法和坡口形式等。

1 EH47高强度钢性能

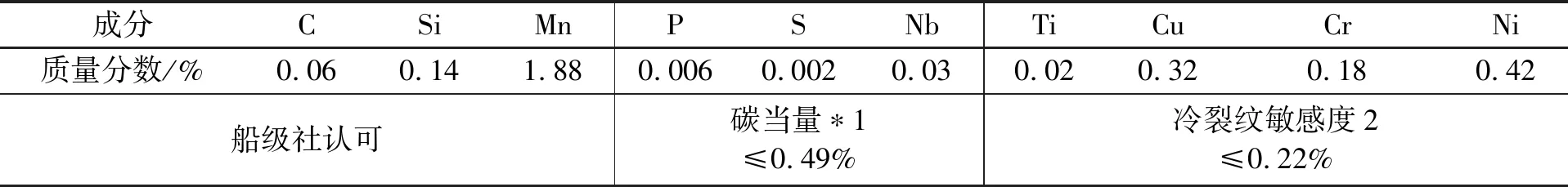

EH47高强度钢属于低合金高强度钢,化学成分复杂,其化学成分见表1。

表1 EH47高强度钢的化学成分

注:1-碳当量Ceq可根据下列公式计算:Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,%;

2-裂纹敏感度Pcm可根据下列公式计算:Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B,%

低合金钢碳含量一般低于0.2%,钢材中随着碳含量增加,屈服强度和抗拉强度升高,塑性和冲击性能降低。EH47高强度钢中的Mn,Si元素,生成的硅酸盐MnSiO3由于密度小、熔点低,在熔池中凝聚成大块熔渣浮出,达到脱氧效果;钛元素是一种脱氧元素,能和氮形成TiN起到固氮作用;铌元素用来细化晶粒、降低钢的过热敏感性和回火脆性,可提高焊缝的冲击性能;合金中的磷元素会增加钢材的冷裂纹敏感性,需要控制磷的含量;铜能提高强度和韧性,少量铜对焊接性无影响;镍可显著改善钢的强度和冲击韧性,但不宜过高;铬元素能提高钢的强度和硬度而韧性和塑性降低不大,提高在高温时抗氧化能力和机械性能。在添加各种合金元素时必须把EH47高强度钢的冷裂纹敏感度Pcm值控制在0.22%以下。

为了便于分析研究合金元素对金属焊接性的影响,将碳和合金元素对钢的淬硬、脆性和冷裂纹等合成碳的影响,用碳当量估算。按表1计算公式,EH47高强度钢碳当量Ceq值约为0.46%,在船级社认可值之内。但是根据以往经验,碳当量Ceq值大于0.40%时,焊缝热影响区的淬硬倾向较大,硬度明显提高,塑性和韧性降低,焊接性能降低,容易产生裂纹等缺陷。

实船EH47高强度钢厚度最高可达到80 mm,根据船级社规范要求其屈服强度≥460 MPa,抗拉强度≥570 MPa,延伸率≥17%,在试验温度为-40 ℃时母材的最小冲击值需达到64 J。因此在选用EH47高强度钢时,采用供货状态为TMCP的高强度钢,同时EH47高强度钢的化学成分及机械性能指标均需满足船级社规范要求。

2 焊接方法的选择及坡口设计

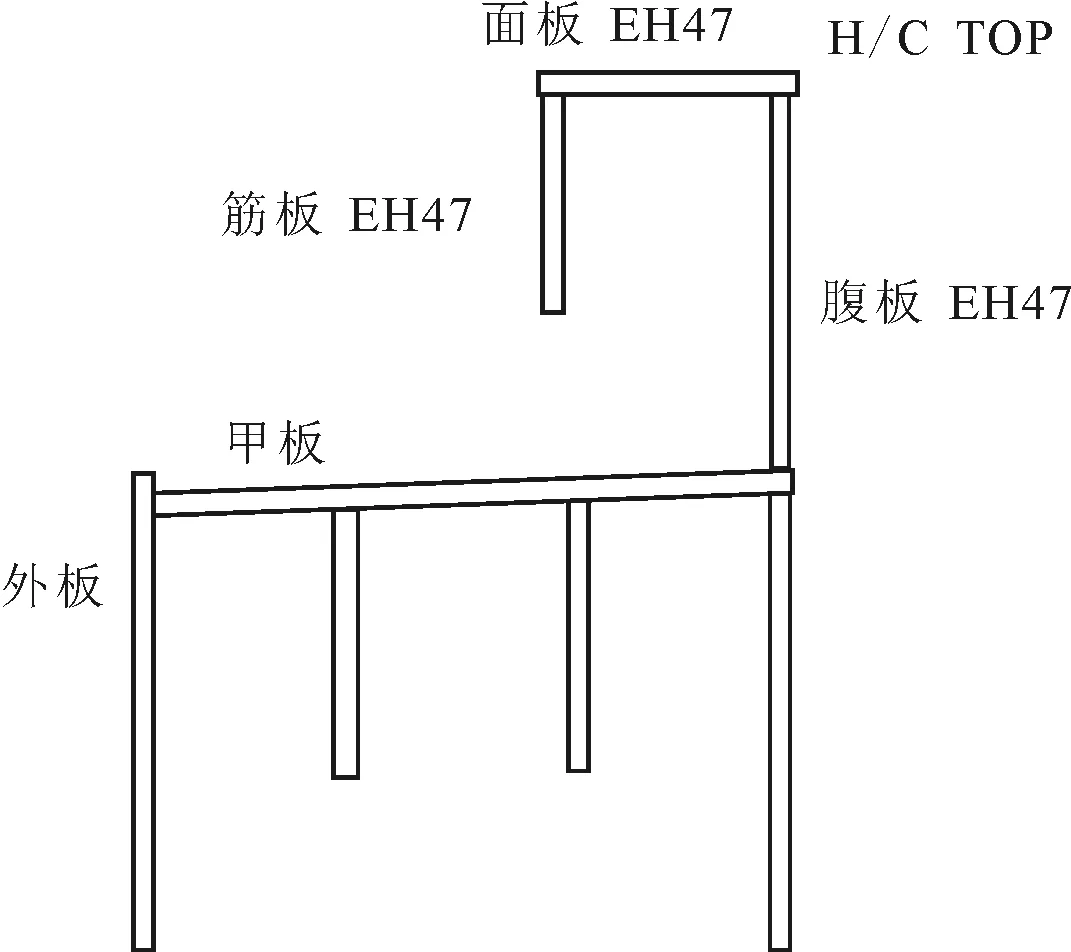

20 000 TEU集装箱船船体结构详细设计图纸要求舱口围主要由EH47高强度钢组成,舱口围结构见图1。

图1 舱口围结构示意

根据船级社对大厚度E级钢的冲击韧性要求,如果仅考虑焊接效率而采用大线能量焊接方法进行焊接,焊缝很难达到低温冲击韧性的指标要求。因此在设计时排除了大线能量焊接的焊接方法,而仅考虑采用单丝埋弧自动焊及CO2焊进行现场焊接,选用的焊接材料等级应与钢板等级相匹配。

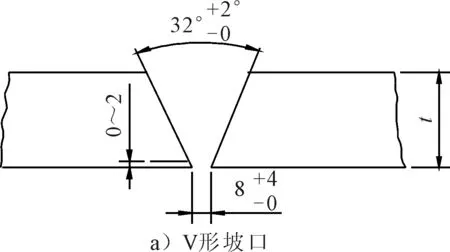

2.1 CO2焊接坡口设计

根据选用的焊接方法确定对应的坡口形式。舱口围结构搭载时均采用CO2焊接,舱口围面板焊接时是平位置对接。为了避免仰焊,坡口设计时采用V形坡口。由于EH47高强度钢的板厚较厚基本要大于60 mm,在坡口设计时就要考虑在保证焊接质量的前提下相应的减小焊接工作量。因此,把V形坡口角度由原来的40°改为32°,在不影响焊工操作的前提下,减少了焊接填充量,提高了焊接效率,保证了焊缝的质量。

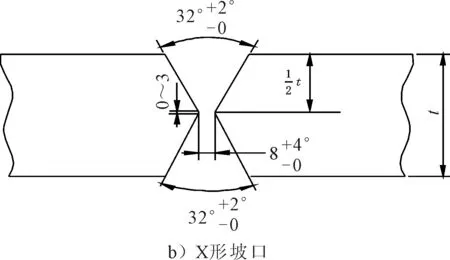

舱口围腹板和筋板焊接时的位置是垂直对接,为避免单面坡口焊接后变形较大,设计时就考虑采用X形坡口双面对称焊。在实船现场焊接过程中采用双数焊工对称焊接,有效保证了焊缝质量,控制了焊接变形。具体坡口形式见图2。

2.2 埋弧焊焊接坡口设计

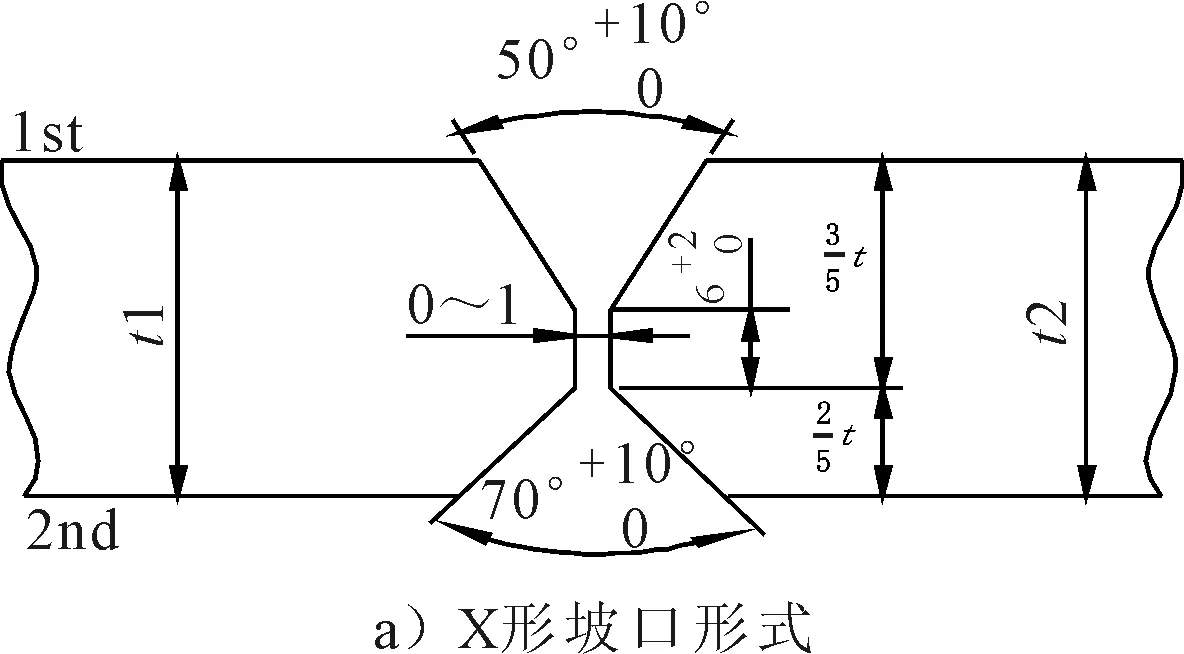

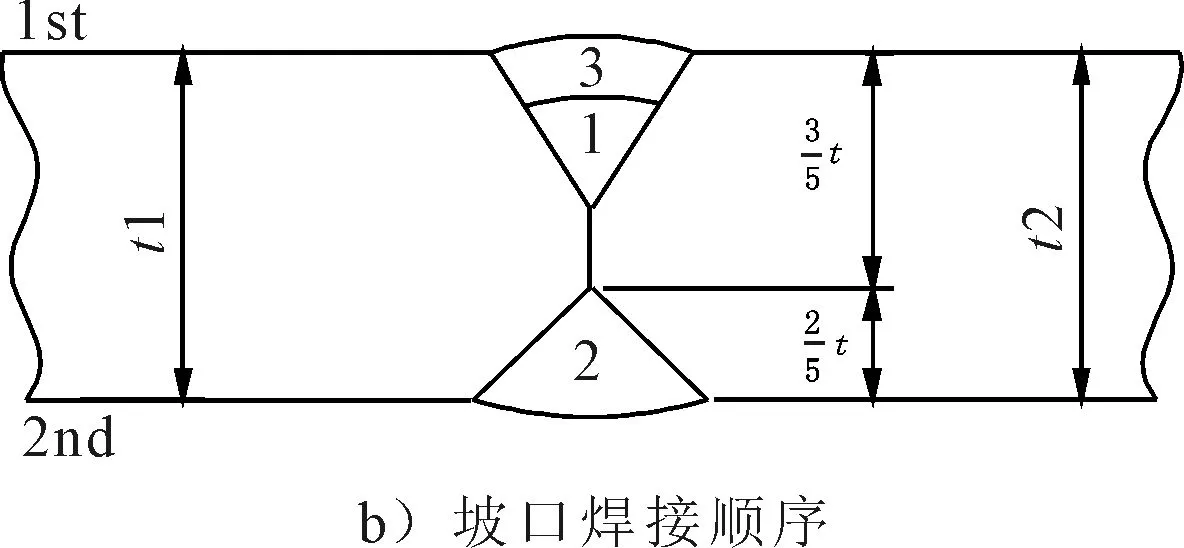

分段内部的拼板采用单丝埋弧自动焊。由于板厚较厚,在坡口设计时将两面坡口高度由SWS企业标准《船体结构焊接方法与坡口形式选用规定》中的(1/3)t、(2/3)t,改为(2/5)t、(3/5)t,留根由8 mm改为6 mm,反面坡口由60°改为70°,减少碳刨的工作量。同时在焊接顺序上采取上下交替的方式,使受热均匀,避免局部过热,尽量做到减少焊接变形,保证焊接质量。具体坡口形式见图3。

图2 CO2焊坡口形式

图3 埋弧自动焊坡口形式和焊接顺序

3 焊接工艺评定

实船设计时根据船级社规范对焊接试验的覆盖范围要求,从EH47高强度钢的板厚、焊接方法、焊接位置等方面考虑,结合20 000 TEU集装箱船舱口围结构相关图纸的要求,同时针对公司生产部门的焊接设备状况,确定具体的焊接工艺评定项目见表2。

4 EH47高强度钢焊接工艺

4.1 预热保温

EH47高强度钢的板厚较厚且热影响区的淬硬倾向较大,导致硬度明显提高,塑性和韧性降低,焊接性能降低。因此在设计时,考虑到焊接前对母材进行预热,预热温度达到100 ℃以上,达到要求后需至少保持30 min后方可焊接;焊缝焊接完成后,为了防止其骤冷,要求在焊缝上立即覆盖保温棉使其缓慢自然冷却至室温。

表2 20 000 TEU集装箱船EH47高强度钢部分焊接工艺评定项目

4.2 定位焊

EH47高强度钢的板厚较厚、刚性较大,如果按常规定位焊要求进行操作,势必导致定位焊缝崩裂,因此设计时考虑适当增加定位焊长度。

4.3 焊缝打磨

舱口围结构受力较大,因此在设计时考虑如何提高疲劳强度,而解决的方法是在舱口围顶板上表面对接焊缝余高焊后磨平,腹板在顶板下部规定范围内焊后余高磨平,防止在舱口围结构上由于焊缝余高过高导致应力相对集中而发生断裂的情况,具体要求见图4。

5 无损检测方法设计

图4 舱口围磨缝要求示意

由于EH47钢的板厚较厚,无法进行X光射线进行检测。如果按照常规超声波双面双测的方法进行检测,由于板厚过厚在焊缝区域会存在超声波扫描时的盲区,缺陷判断依靠探伤人员进行确定,使焊缝内部质量存在一定的风险;由于箱船舱口围的结构很特殊,所以相关规范对EH47高强度钢厚板无损检测方法推荐(不是强制)采用TOFD检测技术;综合各方面因素,最后决定采用精确度较高的TOFD检测技术对EH47高强度钢的焊缝进行探伤检测。

TOFD检测技术全称为超声衍射时差检测技术与常规超声波检测技术相比,有两个重要不同。①衍射信号与角度无关,检测可靠性和精确度不受角度影响;②缺陷的定量、定位和定性是根据衍射信号传播时差确定的,不依靠信号波幅,缺陷定量十分精确,远高于常规方法,并能记录下来,而且可以随时查看图像。

TOFD检测技术在20 000 TEU集装箱船EH47高强度钢厚板部分进行了应用,从而提高了高强度钢、高应力区域对接焊缝接头内部缺陷的检出率,提高产品质量,确保船舶的安全。

6 结论

通过对EH47高强度钢化学成分和性能分析,明确了焊接坡口形式和焊接方法。解决了生产实际中关于高强度钢的焊接问题。保证了EH47高强度钢的焊接质量。