船舶废气脱硫技术的应用

2019-05-09

(上海外高桥造船有限公司,上海 200137)

国际海事组织(IMO)海上环境保护委员会(MEPC)已确认2020年1月1日起硫氧化物(SOx)0.5%的限制不会发生变化,并正式宣布从规范生效日起未安装脱硫装置的船舶禁止携带含硫量超标的燃料油。[1]

目前,业内应对日益严格的船舶硫排放限制的措施主要有使用低硫燃料油,采用清洁能源LNG(液化天然气)燃料代替燃油以及加装船舶废气清洗装置(废气洗涤器)3种措施[2]。由于低硫燃油产量不高,只有欧洲、新加坡等个别港口能加装到低硫燃油,而且价格较贵,因此使用低硫油的方案将受制于国际油价的波动[3]。而使用LNG燃料作为替代燃料则存在着天然气加装以及船舶续航力的问题,目前LNG还不能在世界上所有的港口加装,该方案比较适合航线相对比较固定的渡轮、滚装船和集装箱船等,且LNG方案初期投资非常高。因此,通过对初始投资、经济性等方面的综合对比,加装船舶废气清洗系统的方案相比前2种方案具有一定的优势。

1 船舶废气清洗系统介绍

船舶废气清洗系统分为开式系统和闭式系统,可根据船舶的实际航线对这2种系统进行选择安装。如果需要高度的灵活性,可以采用一种混合解决方案,即将开式和闭式系统结合在一起[4]。

1.1 开式系统

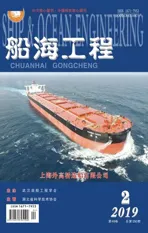

开式系统的洗涤效果相当于使用含硫量0.5%的燃料油。开式系统使用海水作为洗涤水,见图1。海水呈弱碱性,可中和掉废气中的SOx[5]。海水直接从海洋供给到洗涤塔;离开洗涤塔的海水排入海洋,一般无需经过任何处理。

图1 船舶开式脱硫系统原理示意

开式系统通常在公海中使用,因为海水的碱度足够高,洗涤效果好。该系统是安装和运营成本最低的解决方案。但是,开式系统缺乏灵活性,当地法规可能因为低碱度或限制排放标准而禁止或限制其使用。由于洗涤过程要使用大量的海水,开式系统的耗电量要比闭式系统大一些。

1.2 闭式系统

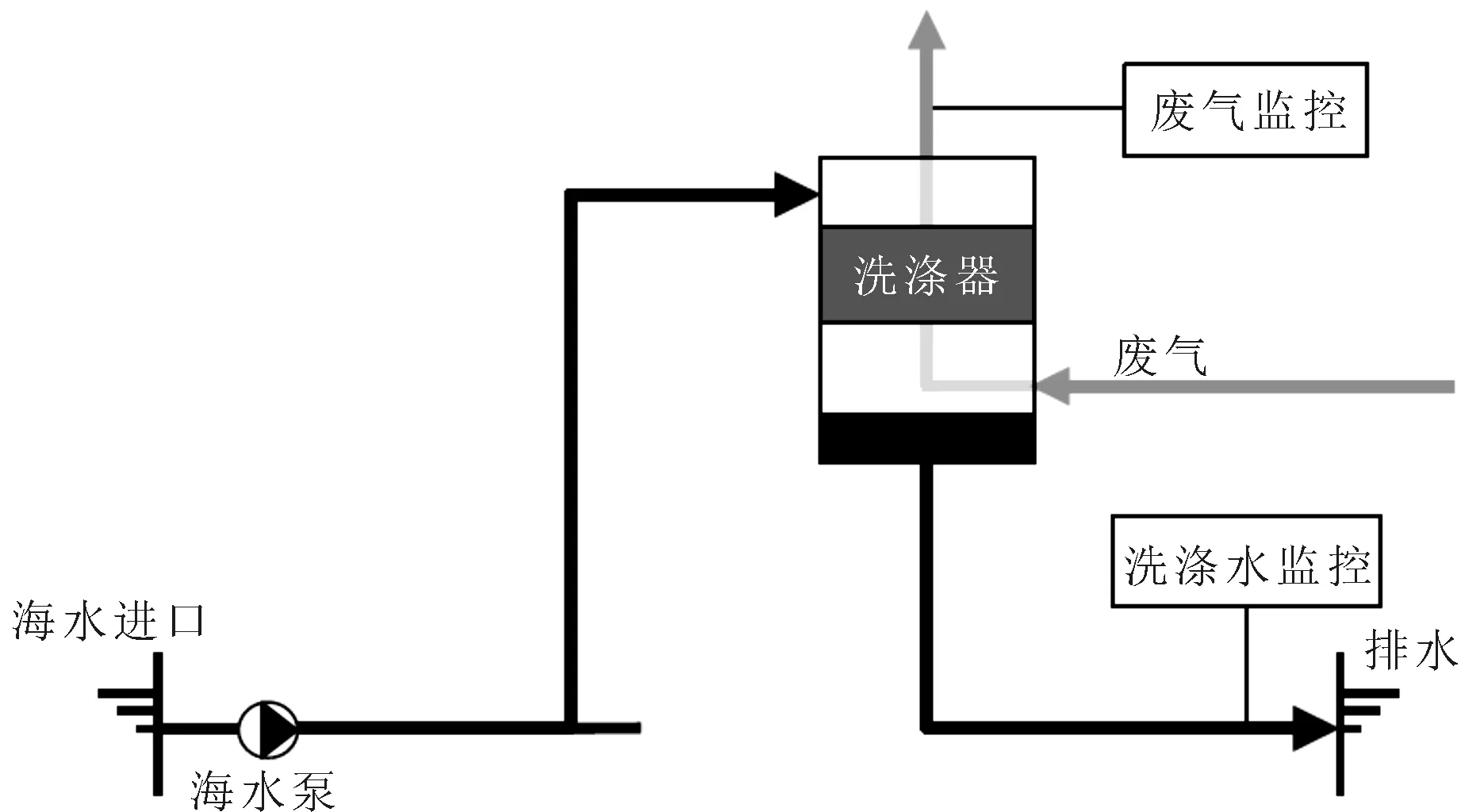

闭式系统的洗涤效果相当于使用含硫量为0.1%的低硫油,闭式系统原理见图2。通过向循环水中添加氢氧化钠溶液(NaOH)或由氧化镁粉末(MgO)制成的Mg(OH)2浆液等碱性化学品,洗涤水经过洗涤塔吸收废气中的SOx,并发生中和反应成硫酸盐和水。

但是,硫酸盐和燃烧过程产生的颗粒物 (PM) 会积聚在洗涤水中。为防止影响洗涤效果,必须减少颗粒物和控制洗涤水盐度。通过排放洗涤水并补充相应的淡水/海水损失的水量以达到该目的。排水之前需要经过水净化单元进行净化,同时废渣收集在废渣舱中,以满足 IMO 准则规定的标准。水净化处理单元可采用离心机型式或自动冲洗滤器的型式。

图2 船舶闭式脱硫系统原理示意

闭式系统对于船舶具有高度的灵活性,能满足各地法规。但是与开式系统相比,其设备初始投资成本较高。此外,在运行过程中要消耗化学品,其运行成本也更高。但闭式系统所需的洗涤水量比开式少,耗电量也相应小一些。

1.3 混合系统

混合系统见图3,将开式和闭式系统工作模式结合在一起。由于采用组合方式,因此混合系统更加复杂,但是具有最大灵活性。

图3 船舶混合式脱硫系统原理示意

混合系统的初始投资成本较高,因为它包含了开式和闭式系统的所有设备,但是混合系统可以在任何状况下切换到满足排放要求的最经济的工作模式。

2 船舶废气脱硫技术

对于开式系统,废气中的硫氧化物将通过被海水中的碱性物质进行中和而起到脱硫效果[6]。

开式系统无需携带任何碱性药剂以及水处理装置,具有加装投资成本少和运营成本低的特点。只要保证一定的海水碱度和充足的海水量,洗涤效果同样能达到相当于使用含硫量0.1%的低硫油。所以开式系统越来越被大多数船东所接受,目前占据废气清洗系统的大部分市场份额。

对于闭式或混合式系统,目前主流的国内外船舶废气清洗系统采用的脱硫技术主要有钠碱法和镁基法两种。钠碱法脱硫是使用氢氧化钠溶液(NaOH)作为脱硫剂,添加到循环水中来吸收废气中的硫氧化物。

镁基法是使用氧化镁粉末(MgO)作为脱硫剂,氧化镁与海水或淡水在高温(90℃)条件下水化制得氢氧化镁浆料,再添加到循环水中来吸收废气中的硫氧化物、并中和洗涤水中的硫酸。

从设备运行成本考虑,钠碱法设备使用的脱硫剂氢氧化钠(NaOH)溶液市场价格大约为人民币2 000元/t,镁基法设备使用的氧化镁(MgO)粉末国内采购价为人民币800~1 000元/t,价格不到钠碱法的一半。同样处理1 t含硫量3.5%的重燃油,氢氧化钠大约需要80 kg,氧化镁粉末大约需要40 kg,用量是钠碱法的1/2。考虑其他综合因素,镁基法设备运营成本大约为钠碱法的1/3。

3 废气清洗系统在不同排放控制区域的应用

3.1 硫排放控制区域(SECA)

对于航线是一直在硫排放控制区域内航行的船舶来说,可使用重质燃油(HFO),采用闭式系统。

3.2 硫排放控制区域(SECA)与非控制区域(Non ECA)

对于航线经过硫排放控制区域和非控制区域的船舶来说,在硫排放控制区域应使用重质燃油,同时采用闭式系统。在非控制区域(如公海等区域)应使用重质燃油并采用开式系统;但是某些海域、港口或是江河里海水碱值不够高,无法满足洗涤效果时,也应采用闭式系统。

3.3 氮氧化物排放控制区域(NECA)与非控制区域(Non ECA)

对于航线经过氮排放控制区域和非控制区域的船舶来说,在非控制区域(如公海等区域)应使用重质燃油并采用开式系统;但若海水碱值不够高,无法满足洗涤效果时,也应采用闭式系统。

进入氮氧化物排放控制区域内后,为满足NOx排放Tier III要求,需要使用选择性催化还原废气处理方法(SCR)或废气再循环处理方法(EGR)(注:EGR技术仅适用于二冲程柴油机)来进行脱硝。

如果主机采用的是SCR技术,在SCR运行期间,废气锅炉(废气经济器)中相对较低的温度会使硫酸氢铵(燃油中的硫与SCR过程中的氨反应生成)发生沉积,长时间使用会导致废气管路堵塞,热效率下降。通常建议安装一个废气锅炉旁通管路及隔断阀,在SCR系统工作时起到旁通废气锅炉的作用。由于这个旁通管路一般通径非常大,布置在空间有限的机舱和机舱棚区域十分不易。

如果主机使用的是EGR技术,EGR装置是集成在主机上的,适用高硫份燃油的EGR装置会比低硫份燃油的体积更为庞大,会造成主机布置困难,可能会影响到机舱底层的船体结构。EGR技术与废气清洗系统的原理存在一定相似性,二者都有洗涤器对柴油机排气进行清洗的过程,洗涤水的成分也基本相同,因此,可以考虑主机EGR系统和EGC系统采用同一套水处理系统(WTS)。这样设计的好处是既可以减少设备采购的成本和维保费用,也可以节省机舱有限的空间,降低设备布置难度,还可以继续在氮氧化物排放控制区域内使用重油。目前国外发电机厂商和水处理系统厂商正在联合开发这种新装置。

目前的脱硝装置通常是针对使用含硫量为0.1%的低硫油设计的,船舶在进入氮氧化物排放控制区域前需提前切换到含硫量0.1%的低硫油,在这种情况下无需再使用废气清洗系统。

4 结论

相关法规陆续出台,并明确了实施节点,船舶废气硫排放问题的解决迫在眉睫。船舶废气脱硫系统不仅充分利用了重质燃油资源,有效解决了废气硫排放问题,还可大幅降低因采用低硫油而引起的船舶营运成本的提升。船舶废气脱硫系统是具有广阔市场前景的新兴环保设备,我国相关船舶配套企业应积极开展研制。