均质与保香加工技术的烟叶复烤机控制模式筛选

2019-05-05王发勇牛绍辉蔡尤东山俊贻李一辉可文庚喻绍新解雯宇陈建军

王发勇, 牛绍辉, 蔡尤东, 山俊贻,李一辉, 可文庚, 罗 军, 喻绍新, 解雯宇, 谢 晋, 陈建军

(1.红云红河集团红河卷烟厂,云南 弥勒 652399; 2.云南省烟草公司 红河州公司, 云南 弥勒 652399; 3.广东中烟工业有限责任公司, 广东 广州 510610; 4.华南农业大学 烟草研究室, 广东 广州 510642)

随着卷烟市场的变化、品类的构建以及品牌的持续发展,卷烟产业链对打叶复烤的原料控制环节提出更高、更严格的要求。针对打叶复烤的薄弱环节,烟草行业布局开展“打叶复烤技术升级重大专项”研究,以解决打叶复烤在卷烟品牌发展中的瓶颈问题。其中,保香与均质化是该领域的重点研究内容之一。

自打叶复烤技术引入中国至“十二五”规划前,打叶复烤工艺一定程度上仅停留于撕叶、烤干与打包的低层次阶段,工艺的滞后在一定程度上阻碍卷烟水平的提高。烟叶复烤机的工艺任务是对经梗叶分离的片烟进行水分的调制,以达到仓储醇化的水分需要。而烟叶复烤机的作用机理涉及到高温工作介质,高温加热的加工过程必然会导致烟叶内部挥发性致香物质的损失。

对于保香,在打叶复烤阶段应最大化的保留烟叶内在的致香物质。而打叶复烤阶段干燥区温度的高低影响到烟叶内部香味成分的逸出[1],过度干燥将引起香气量、杂气、刺激性的变化[2],且对烟叶的卷曲与收缩率也有显著影响[3-4],含水率过低也不利于成品打包与后续的自然醇化[5]。评吸质量的波动与内在化学成分呈一定的关联性[6],烟叶打叶复烤加工强度又必然引起内在化学成分的改变[7-9],从而影响到复烤烟叶的评吸质量[10-11]。然而干燥程度不足,对于成品的水分等均质化又将造成不利影响[7,12]。因此,打叶复烤加工控制模式应结合不同烟叶等级或模块的功能定位及风格特征,依据原料感官加工特性进行分类复烤加工,提升烟叶复烤质量,形成相应的复烤水分均质与保香加工技术,最大程度保留烟草本香,最大限度发挥原料潜质。为此,笔者对基于打叶复烤提质保香与水分均质化加工的叶片复烤机控制模式进行研究,以期为不同工业卷烟品牌提供扎实的原料保障。

1材料与方法

1.1试验材料

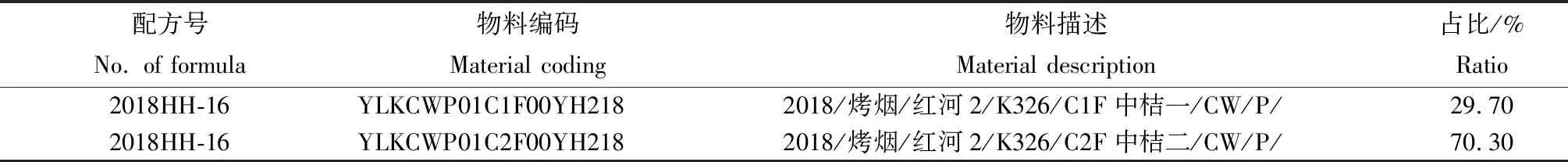

材料:以典型配方产地、品种、等级烟叶为研究对象,选择2018年初烤烟叶。产地:云南省红河州。品种:K326,等级:CCSF(29.7%C1+70.3%C2F),配方比例见表1。每批次每个配方模块试验1批次,每个配方模块试验批次投入物料总量为10 000 kg。

表1烟叶配方比例

仪器:叶片复烤机(美国Proctor公司),电热鼓风干燥箱(上海一恒科学仪器有限公司),QS-1型试样切丝机(郑州天宏自动化技术有限公司),XP404S型电子天平(瑞士Mettler Toledo公司),QCDS-31叶片振动分选筛(美国MacTavich公司),GP近红外测温仪(美国Raytek公司)。

1.2试验设计

1.2.1干燥排潮热风引用量设4个处理,以烟叶复烤机在常规运行中不引用干燥排潮热风处理为对照,开展干燥排潮热风引用干燥段循环使用及引量大小的对比试验(表2),从凉房上、中、下层以及机尾左、中、右的含水率和极差来衡量烟片烤制水分的均匀性。

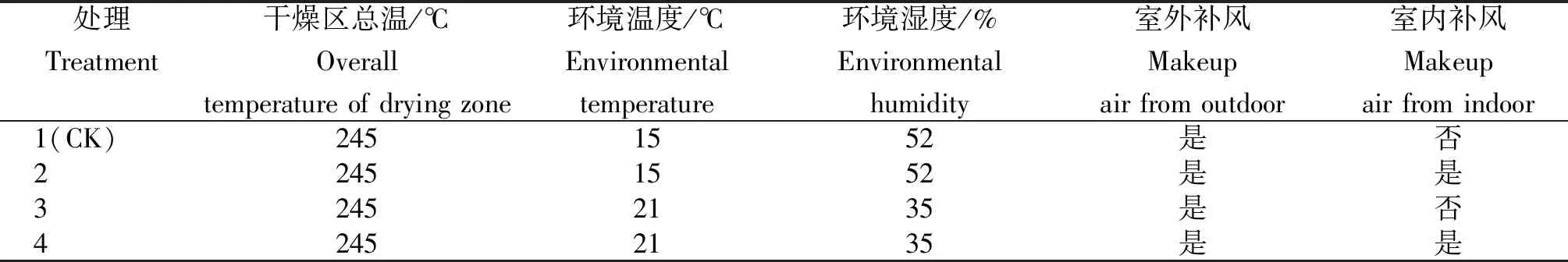

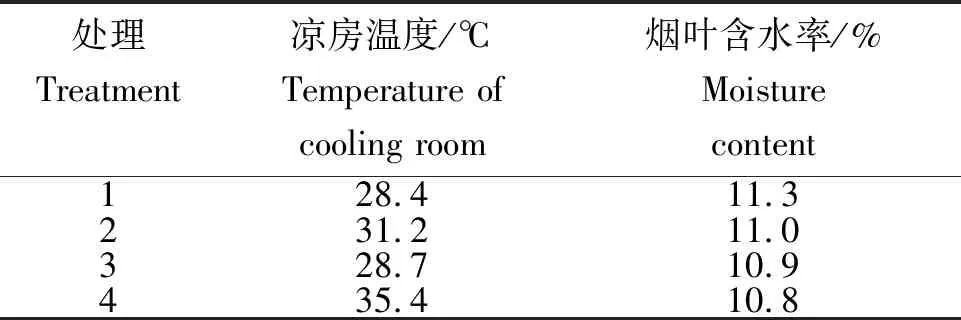

1.2.2不同环境温湿度及室内补风处理设4个处理,以烟叶复烤机在常规运行中只进行室外补风作对照,开展不同环境温湿度条件下室内补风与室外补风对冷却区温、湿度控制的影响试验(表3),以凉房温度与烟叶水分来衡量室内补风对烟叶烤制的均匀性。

1.2.3复烤区总温度参数设置与润叶条件

1) 复烤条件。Proctor烟叶复烤机(工艺流量9 000 kg/h,4个干燥区,1个冷却区,2个回潮区);叶烤机流量设定7 500 kg/h;主带网速5~6 m/min;铺叶厚度80~120 mm;回潮区蒸汽施加量与温度设置以保证成品水分(12.3±0.5)%,成品包温35~45℃加以调节。

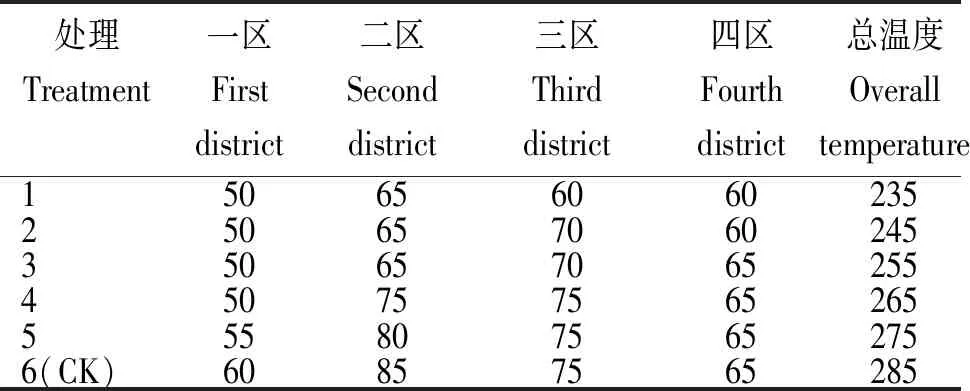

2) 干燥区总温度控制。按照弧线定温法设置,共设6个处理,在干燥区总温度不变的前提下,可于干燥二区、三区在2~5℃范围内作调整,相邻干燥区之间温差不超过15℃。其中,6号为常规操作模式(CK),以烤前、烤后叶片率差值、凉房温度与水分、成品含水率与变异系数来评价烟叶烤制的均匀性,以感官质量总分来衡量保香加工的优劣。干燥区温度设置见表4。

表2干燥排潮热风引用量的设置

表3不同环境温湿度室内补风与室外补风处理设置

表4干燥区温度的设置

1.3考察指标的测定

1.3.1烤前、烤后水分测定待烤机平稳运行30 min后进行取样。取样点分别在烤机入口前和出口后汇集皮带处(前、后相隔8~10 min),每个样品采用连续多次(≥5次)抓取的方式进行,每个样品不少于200 g,装入自封袋中,填写取样单,并置于袋内,取样间隔不少于20 min。将试样(烟叶应在混合前切成宽度约5 mm的小片或使用粉碎机磨成小片)混合均匀后,分别取出5~7 g置于两个已知重量,且烘前重量偏差不超过0.5 g的样品盒内,及时盖好盒盖并立即称重,精确至0.001 g。当烘箱温度稳定在100±1℃,将待测样品盒盖打开放在盒子底部,置入烘箱中层鼓风干燥,待温度回升并保持在设定值要求时开始计时。计时满2 h时,加盖取出置入干燥器内,冷却至室温后称重,精确至0.001 g,水平设置3次重复。

1.3.2烤前与烤后叶片率差值检测采用叶片结构取样方法。设备平稳运行30 min后,在烤前烟叶汇集输送带的截面上,连续抽取 (3 000±300) g,每次取样量必须在范围内,否则重取。先取样检测烤前的叶片结构,约10 min之后对应检测烤机机尾出口的叶片结构。

1.3.3凉房烟叶水分烤机平稳运行30 min后进行取样。待烤前样品取后约5 min,于左右凉房同时取样,装入密封袋中。按1.3.1进行水分测定。

1.3.4烤机出口烟叶水分烤机平稳运行30 min后进行取样。取待烤前样品约8~10 min后,于烤机出口左、中、右同时分别取样,每个样品采用连续多次(≥5次)抓取的方式进行,装入密封袋中。按1.3.1进行水分测定。

1.3.5温度非接触式温度仪距离物料30 cm左右,对流经该位置的物料连续检测30秒,记录该时间内最高温度为该次温度测定结果,水平设置3次重复(烤前、后相隔8~10 min)。

1.3.6叶片结构检测准确地将各层接料盒放在指定的位置上,将叶片样品称重后,均匀地置于输送带上。同时启动振动筛与输送带,当叶片筛分完后,用手轻轻取出挂在网面上的叶片,放在网上叶片内,各层分别称重,计算叶片结构。

1.3.7感官质量评价将1.3.1取样样品切丝后,在<40℃的温度下将烟丝水分调至(12±0.5)%,混合均匀后在温度(22±1)℃和相对湿度(60±2)%条件下平衡48 h后采用暗评的方式,组织7位专业评吸人员进行样品感官质量评价。评吸指标包括香气风格、香气特性(香气质、香气量、杂气)、烟气特性(劲头、浓度、细腻程度)和口感特性(刺激性、干燥感、干净程度)等四大类共10项指标。评吸组根据YC/T 138-1998(烟草及烟草制品感官评价方法)及《烟叶质量风格特色感官评价方法(试用稿)》等技术文件要求对制作烟样进行感官评价。

1.3.8回潮技术叶烤机采用饱和蒸汽回潮技术进行片烟回潮。

2结果与分析

2.1不同干燥排潮热风引用量对凉房烟叶及机尾烟叶含水率的影响

2.1.1凉房烟叶从表6可知,当干燥区总温度为245℃,不使用干燥排潮热风时,凉房温度最低,为27.3℃,且凉房烟叶含水率最低,其表层、中层及下层的含水率分别为10.70%、10.74%和10.64%。随着干燥排潮热风引用量的增加,凉房温度、烟叶含水率呈上升趋势,但是变化幅度不大。从凉房烟叶表层、中层、下层的表现来看,凉房中层的烟叶含水率高于表层与下层,但是差异不大。极差表现处理3最优,即干燥排潮热风引用量为65%时。

2.1.2机尾烟叶从表7可知,引用干燥排潮热风与不引用干燥排潮热风时,机尾烟叶含水率均在工艺范围内(11.5%~13.5%)。当不引用干燥排潮热风时,机尾含水率极差最高,为0.4%;当引用量为50%、65%与80%时,机尾烟叶含水率极差为0.2%、0.2%与0.3%,说明引用干燥排潮热风有利于提高机尾烟叶的调制均衡性,而引用量为50%与60%时,效果均佳。

表6不同干燥排潮热风引用量的凉房温度及烟叶含水率

注:表中数值为均值,下同。

Note: The value was the average. The same below.

表7不同干燥排潮热风引用量的机尾烟叶含水率

2.2不同环境温湿度室内补风处理的凉房温度及烟叶含水率

从表8可知,在温度较低、湿度较大的环境下,采用完全室外补风,烤机凉房的温度最低,为28.4℃,凉房烟叶含水率最高,为11.3%。而采用室外与室内混合补风,凉房空气温度升高,而凉房内烟叶含水率有降低趋势;当环境温度较高,湿度较低时,室内与室外补风对凉房烟叶含水率影响不明显,主要差别在于室内风的引用一定程度上提高了凉房温度。

表8不同环境温湿度室内补风处理的凉房温度及烟叶含水率

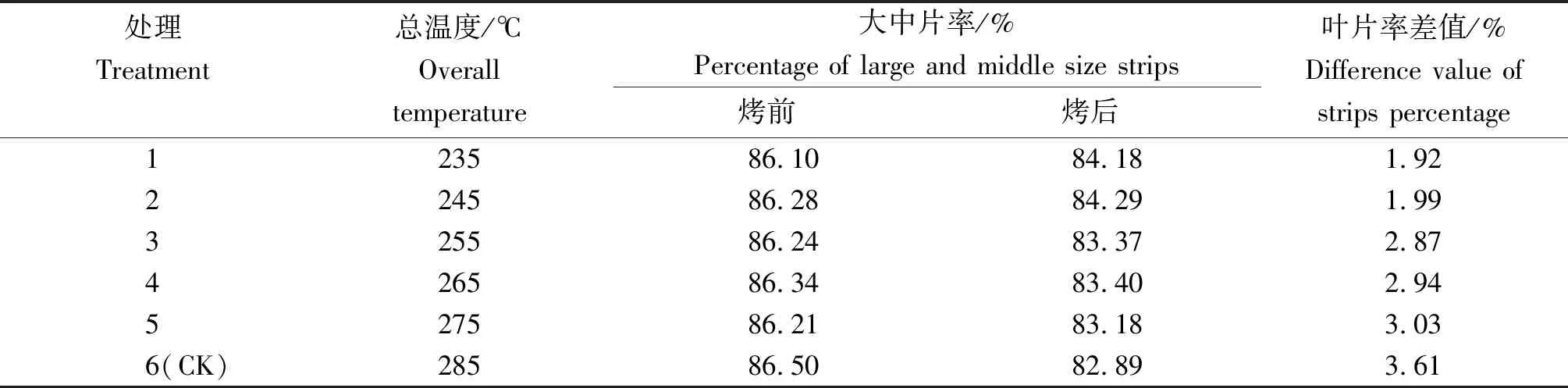

2.3不同干燥区温度的烟叶叶片率差值

从表9可知,随着干燥区总温度的升高,烟叶叶片率差值呈升高趋势。这是因为在较高的干燥温度下,烟叶在高温环境中失水过快,叶片迅速卷曲,皱缩率提高的缘故。

表9不同干燥区温度的烟叶叶片率差值

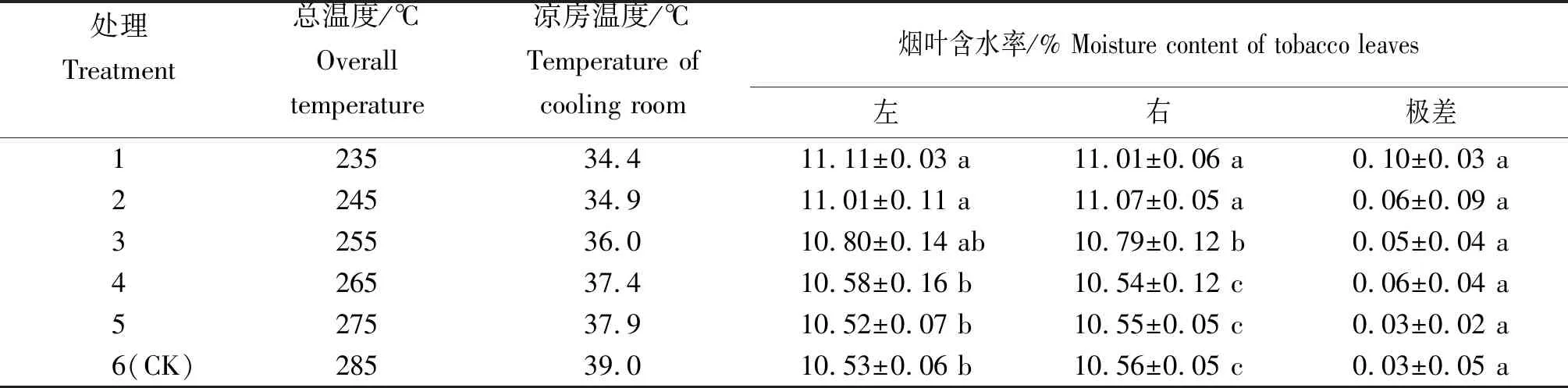

2.4不同干燥区温度处理的凉房温度及凉房烟叶含水率

从表10可知,不同处理间成品水分均值均在工艺范围内(10.5%~11.5%),随着干燥区总温度的升高,凉房温度呈升高趋势,凉房烟叶含水率总体呈减小趋势。其中,左侧凉房烟叶含水率处理1、处理2和处理3间差异不显著,处理3、处理4、处理5、处理6间差异不显著;右侧凉房烟叶含水率处理1和处理2间差异不显著,处理4、处理5、处理6间差异不显著,处理3与其他处理间差异显著。

表10不同干燥区温度处理的凉房温度及烟叶含水率

注:表中同列不同小写字母表示处理间差异显著(P<0.05),下同。

Note: Different lowercase letters in the same column indicate significant difference atP<0.05.The same below.

2.5不同干燥区温度的成品片烟的含水率

从表11可知,不同处理间成品片烟的含水率为12.28%~12.58%,均在11.0%~13.0%的工艺范围内,随着干燥区总温度升高,成品片烟含水率的变异系数趋于减小。其中,处理1的变异系数最大,为1.81;处理5和处理6较小,分别为1.05和0.96;处理2、处理3与处理4无明显差异。可能是在较高温度作用后,凉房烟叶含水率偏小,进而在回潮区进行蒸汽回潮的均匀性更好。

表11不同干燥区温度的成品片烟含水率

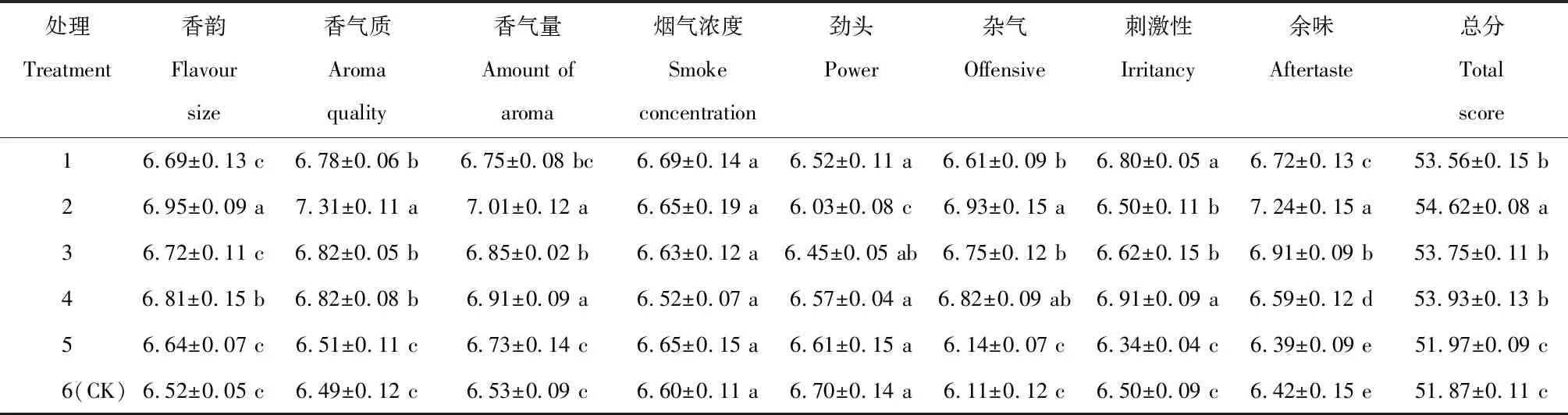

2.6不同干燥区温度的烟叶感官质量评价

从表12可知,香韵以处理2的感官评分最高(6.95分),处理4次之(6.81分),对照最低(6.52分),且处理2、处理4与对照间差异显著。香气质以处理2最优(7.31分),处理1、处理3和处理4间差异不显著;处理5与对照较低,分别为6.51分和6.49分。香气量,处理2与处理4间差异不显著,感官评分均较高,分别为7.01分和6.91分;处理5与对照的感官评分较低。烟气浓度,各处理间差异不显著。劲头,处理2最小,处理1、处理3、处理4和处理5间差异不明显。杂气,处理2与处理4较优,处理5和对照较差。刺激性以处理1和处理4表现较优,且差异不明显,处理5和对照较差。余味以处理2最高,感官评分为7.24分;其余处理的感官评分均小于7分,除处理5与对照外,其余各处理间差异性显著。总分以处理2最高,为54.62分;处理1、处理3和处理4次之,处理5和对照表现较差。

表12不同干燥区温度的烟叶感官质量评价

3结论与讨论

低温慢烤因其具保香的效用而成为业内发展导向。不同温度设置对烟叶原料的致香成分含量具显著影响,从而正向关联到烟叶的感官质量,在相对低的调制温度下,复烤加工有助于原料内部致香物质的保留,既有利于原料的内在品质提升,又有利于节能降耗,降低加工成本。同样,水分均质化对于提高烟叶仓储醇化、成品质量的稳定性同样具有重要意义。

研究表明:在叶烤机冷却区新增室内补风系统的基础上,于温度较低、湿度较大的环境下,采用完全室外补风则烤机凉房温度较小,凉房水分较高,而采用室外与室内混合补风方式,凉房温度升高,烟叶含水率较低;当环境温度较高,湿度较低时,室内与室外补风方式对凉房烟叶含水率影响不明显,主要差别在于室内风的引用一定程度上提高了凉房温度。当干燥段引用干燥热风排潮,且引用量达65%时,凉房中烟叶表层、中层、底层以及烤机左、中、右烟叶的水分极差分别为0.09%与0.2%,水分均衡性表现较优。在常规复烤温度下(干燥区总温度285℃),凉房烟叶水分较小,但是烟片复烤前后的含水率差值较大,感官质量较差,说明高强度的叶片复烤条件不利于打叶复烤烟片的保香加工。当原料为WCCSF(C1F占比29.7%+C2F占比70.3%)等级时,复烤机干燥总温度按照弧线定温法进行设置,当干燥区总温度从285℃降至245℃时,烟叶的感官质量最优(54.62分),而左、右凉房烟叶含水率极差(0.06%)较小,烤前、烤后叶片率差值仅为1.99%,成品水分在工艺范围内(11.0%~13.0%),满足水分均质、保香提质的需要。