冷藏车保温技术和制冷方式大盘点

2019-04-27河南松川专用汽车有限公司王世敏

河南松川专用汽车有限公司 王世敏

冷藏车作为对需保鲜的易腐食品或药品低温运输的最主要运载工具,在提升人民生活质量方面起着不可替代的重要作用。本文针对冷藏车厢体的保温技术和制冷技术两大核心要素进行介绍,分析了不同隔热材料、厢体加工方式及制冷方式的优缺点,探讨了冷藏车未来的发展趋势。

冷藏车(refrigerated van)是指装备有隔热结构的车厢和制冷装置,用于冷藏运输的厢式专用运输汽车。目前,冷藏保温汽车是公路冷藏运输最主要的运载工具,主要由汽车底盘和车载冷藏厢组成。其中,车载冷藏厢又由隔热厢体和制冷装置组成。冷藏车作为冷链物流运输的关键设备,对提高人民生活水平,确保易腐食品或药品在低温环境下运输起着不可替代的作用。其中,隔热厢体和制冷机组是冷藏车实现冷藏保鲜运输功能的重要因素。近些年来,随着制冷与保温技术的发展,国内冷藏汽车的相关技术也有着突飞猛进的进步,尤其是冷藏车的保温技术和制冷技术有着较大提升。

本文主要针对近年来新发展、新采用的冷藏车保温技术和制冷技术进行梳理和探讨,并对两大核心技术的发展趋势进行分析。

图1 带单侧门的保温车

图2 冷藏车制冷机组(外机)

冷藏车保温技术

冷藏车作为冷链物流中的重要运载设备,其保温性能至关重要,保温性能是否良好完全取决于厢板中使用的隔热材料、热桥和厢板加工工艺三个方面。

1 隔热材料

当前,市面上广泛使用的保温材料主要有:发泡性聚苯乙烯(Expandable Poly Styrene, EPS)、聚氨酯硬质泡沫塑料(PU)和挤塑聚苯乙烯保温板(XPS)三种。

EPS是一种是高分子“聚合物共混物”,具有成型快、色泽丰富、耐酸,且机械性能优异的特点,得到广泛应用。EPS泡沫是微孔性、蜂窝状的泡沫材料,其特殊的物理结构使得其能够在板材内部储藏大量的空气,且密封于材料内部,因此ESP板材具有隔热、隔音等功能,被广泛地使用在大中型冷冻保鲜储存仓库、建筑内外墙保温、冷藏车厢保温等领域。

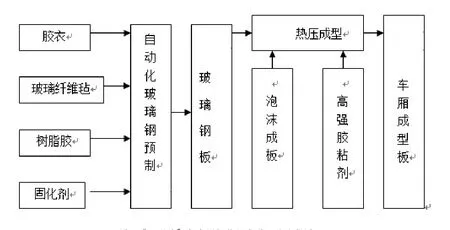

聚氨酯硬质泡沫塑料(PU)是一种主链中含有氨基甲酸酯特征单元的一类高分子材料。具有隔热性能好、强度可靠,而且有隔音、耐腐蚀等性能,可以通过注入式发泡的方式制作冷藏车保温厢体。另外,聚氨酯采用硬泡方式和玻璃钢、玻璃纤维毡、树脂胶黏剂等经压力机热压成型为聚氨酯硬泡复合板材(俗称“三明治”复合厢板),具有良好的综合性能和超低的热导率(其导热系数仅为0.018-0.024W/m.k,25℃),软化系数在250℃以上,在国内外冷藏车领域被大量应用[6]。

XPS作为一种新型隔热材料,不仅保温隔热性能好、自重轻、承载能力强,还具有寿命长、抗潮能力强、还具有优越阻燃性等优点,在潮湿的环境情况下仍然保持较好的隔热性能。

在以上三种保温材料中,XPS材料导热系数较低,密度适中,与PU相比其在超低温情况下保温性能优越,且每立方米价格较低,在国外已经被广泛应用于冷藏车领域,在国内也是未来冷藏车保温材料领域的发展方向。

2 热桥

热桥也称冷桥,是保温层中的导热系数较高的部件,如钢板加强筋、钢板埋件、金属门框等部件。因这些部件传热能力较强,造成局部的厢体热量传递较快,就像一个热量传递桥一样,故称为热桥。热桥影响隔热厢体的保温效果,是冷藏车厢体设计中必须考虑的因素之一。

在冷藏车厢体中,热桥面积虽然不大,仅占隔热厢体总面积的2%~5%,但对保温性能的影响却较大,可达到10%~25%。所以,冷藏车厢体设计时需要考虑在厢体内外蒙皮之间增设低导热系数的材料阻断热传导,冷藏行业称其为断热桥技术。目前,常用的断热桥技术有以下三种:1)分片拼装式保温厢体断热桥,采用金属加强筋与蒙皮连接,而在两金属加强筋之间用辅助骨架相连;2)整体骨架式隔热厢体断热桥,采用主加强筋与外蒙皮连接,副加强筋与内蒙皮相连接;3)复合板保温厢体断热桥,其主、辅加强筋分别与内、外蒙皮相连接,连接的方式采用聚氨酯树脂胶粘接。

图3 “三明治”复合厢板热压成型工艺流程图

图4 冷藏半挂车

3 厢体加工工艺

除隔热材料外,隔热厢体的加工制造工艺也是厢体保温性能的决定因素之一。一般情况下,隔热厢体采用螺栓紧固在冷藏车的底盘上,部分冷藏保温车也有采用车厢与驾驶室为整体的客厢车形式,隔热厢体全封闭状态。冷藏保温车厢体的结构形式可以分为:整体发泡厢板和拼装拼接厢板两大类,而整体发泡厢板又可以分为整体骨架式和整体隔热层式;拼装拼接厢板可以分为分片注入发泡形式和“三明治”复合厢板结构形式。

其中“三明治”复合厢板由内外蒙皮、隔热材料等复合而成。内蒙皮多采用高强玻璃钢板,可以依据客户要求采用:防锈薄钢板、覆塑钢板、铝合金板、钢面胶合板、覆铝塑料板、不锈钢板等。为防止货物运输中撞坏内蒙皮,部分厢体内侧加装压花铝板增加厢体强度。外蒙皮多为平板形,也有部分车型左右侧板及前板采用波纹形、瓦楞形或半圆条形的结构,以提高厢板的强度和刚度,同时增加了厢体外表面的美观度。

“三明治”复合厢板采用聚氨酯板块粘接结构,具有结构合理,自身质量轻,断热桥设计十分合理,厢体的热工性能和气密性优越等特性,能够有效减少空穴、烧心等缺陷,但是厢体强度不够高,需要进一步改进。目前国内知名企业多采用“三明治”复合厢板热压成型工艺技术。

冷藏车制冷技术

当前,针对冷藏车的制冷技术主要有水冰及盐冰冷藏、干冰冷藏、冷板制冷、机械制冷、液氮制冷、LNG冷回收技术等方式。其中水冰及盐冰冷藏方式,由于单位热容量较低,降温能力有限,且盐冰融化后会污染物品、腐蚀车厢,使货物受潮,因此,此方式主要用于鱼虾等水产品的冷藏运输,应用范围比较狭窄;干冰冷藏方式虽使用方便、货物不会受潮或污染,但由于干冰成本较高,实际应用也较少。下面主要针对蓄冷板制冷、机械制冷、半导体制冷、液氮制冷、LNG冷回收技术进行探讨分析。

图5 专用冷藏车

1 相变蓄能冷藏

相变蓄能冷藏是运输前预先将厢内相变蓄能冷板中的蓄冷剂经冷冻冻结形成共晶溶液,然后在运输途中利用其中的蓄冷剂融化吸热,使厢内温度保持在运输货物适宜的温度范围内,故相变蓄能冷板又称“蓄冷板”。

相变蓄能冷藏车是在厢体内部安装蓄冷板,蓄冷板中装有蓄冷液,蓄冷液冻结后形成共晶溶液。凭借共晶溶液的吸热融解,吸收厢体内货物的热量,从而实现冷藏降温作用。蓄冷板一般采用铝合金做成5~10cm厚的中空壳体,内装蓄冷液。蓄冷板预冷时需要通过制冷机完成。由于蓄冷板制冷装置由于本身较重、体积较大,占据了车厢的一定容积,而且蓄冷板充冷一次仅可持续工作4~8h。因此,相变蓄能冷藏仅适于轻型冷藏汽车的中、短途运输。

近几年来,由于环境污染问题日益突出,环境保护力度加大,蓄冷板冷藏技术发展较快,已成为仅次于机械式制冷的一种环保的冷藏方式。蓄冷冻板冷藏车具有耗能少、冷藏成本低、冷藏效果较好等优点。但是,由于其额外需要专用的充冷设施为其提供冷源,使用范围受到局限。

2 机械式制冷

机械式制冷是由压缩机驱动,制冷剂在制冷系统内不断循环工作,通过吸热和放热,实现制冷功能。机械式制冷分独立式机组和非独立式机组,独立式机组冷藏保温车备有专用的柴(汽)油发动机或电动机,驱动制冷机组工作。制冷剂在封闭的系统内,液态制冷剂在蒸发器中汽化吸热(制冷),在冷凝器中释放出热量并重新冷凝成液态(放热),在压缩机的驱动下,制冷剂不断地循环工作。

机械式制冷方式是目前应用范围最广的一种制冷形式,该制冷方式配有自动温度控制装置,可以根据货物特性设置厢体内的控制温度,温度控制精准,可设置多个温度值,常用于中重型运输车的长距离运输。目前,机械制冷是国内冷藏车采用的主流制冷技术。但机械式制冷机组工作时,需要消耗燃油或电力,不可避免的尾气排放会产生温室效应,不利于节能减排。机械式制冷冷藏保温车因其制冷系统结构复杂、耗能较高,造成一次投入较大,冷藏运输成本较高、运价较贵,切不利于环保,在一定程度上限制了机械制冷机的发展。

3 半导体制冷

半导体式制冷技术,它是一种产生负热阻的制冷技术,其具有:没有滑动部件,可靠性高,无制冷剂,不产生环境污染等优点。半导体式制冷技术利用非同种半导体材料的Pettier效应,当直流电通过非同种半导体材料组成的电偶时,在电偶两端分别吸收热量和放出热量,从而实现制冷的功能。

半导体式制冷技术具有制冷快、无复杂的机械结构和机械运动、无机械式制冷的压缩机和制冷剂等优点,应是未来冷藏车制冷技术使用的方向之一。

4 液氮制冷

液氮制冷就是将液氮从贮罐中通过喷淋装置喷射到冷藏空间内或被冷冻的物品上,液氮在常温常压下汽化吸热,实现液氮的制冷功能。在标准大气压力下,液氮的沸点为-196℃,汽化潜热为200kJ/kg。氮气的比热为1.05kJ/(Kg℃),因此每千克液氮汽化吸热、升温至-20℃时,要吸收约385kJ的热量;液氮沸点低,且是制氧的副产品,有成熟的获取方法。

液氮制冷实现方法较为简单、工作原理较为可靠,具有无噪声,无污染等优点;且液氮制冷量大、制冷迅速快,适于速冻。液氮汽化不产生水分,不会使厢内受潮,并且氮气对食品保鲜、防止干燥均有好处。但是,由于液氮制冷成本较高,需要反复充注,因此液氮制冷技术的应用推广受到一定的限制。

5 LNG冷回收

LNG冷藏汽车是以LNG为动力燃料,附带利用LNG汽化过程中所吸收热量制冷的冷藏车。LNG一般储存在111K左右的低温储罐中,密度为420kg/m3,是标准大气压下天然气体积的1/620。将LNG作为汽车燃料,具有能量存储密度大、汽车负载轻、燃烧热值高、连续行驶里程长、安全性能高等特点,已成为一种极具发展潜力的绿色燃料。LNG在汽化的过程中会吸收大量的热量,其制冷量在856~867kJ/kg之间,将该冷量回收用于冷藏,不仅减少了能源消耗,而且制冷过程中没有废热排放,有利于降低温室效应,与机械式制冷的冷藏车相比更加“环保”。

这种冷藏车把LNG储罐配置在汽车的底部,这样既节省了汽车前部的空间,又避免了太阳的直接辐射。这种冷藏车应用来自LNG汽化复温过程中产生的冷量制冷,该种制冷方式不仅减少了机械制冷设备的安装,同时避免了机械制冷的噪声污染。

相对于机械式制冷的冷藏车,LNG冷藏车在简化系统结构的同时,也降低了投资和运行成本。与液氮制冷的冷藏车相比,虽然制冷原理类似之处,由于LNG本是冷藏车的燃料,无须单独安装相变蓄能制冷装置,使制冷系统结构得以简化。LNG冷回收的制冷方式以节能环保、成本低廉等优点,成为未来冷藏车制冷技术的发展方向。

结 论

本文对冷藏车两项核心因素——保温技术和制冷技术进行了梳理,对隔热材料、热桥、加工工艺和不同的制冷方式的优缺点进行了介绍和分析,并对冷藏车未来的发展趋势进行了总结。聚氨酯硬质发泡材料目前仍是冷藏车厢体最为广泛采用的隔热保温材料,但XPS作为一种新型隔热材料,是冷藏车保温材料未来的发展方向;“三明治”复合厢板热压成型技术,因其结构合理,综合导热系数低,机械强度有保证等优点,预计在未来10年内,仍是国内主要冷藏车厂采用的主流厢板成型技术;冷板制冷和机械制冷是当前冷藏车制冷的主要方式,但随着节能环保和新技术的发展,LNG冷回收制冷及其它新冷制方式会成为冷藏车制冷技术发展的新方向。