热处理及机加工艺对汽车转向器疲劳寿命影响研究

2019-04-17江海涛赵俊平

江海涛 赵俊平

摘 要:对影响汽车转向器疲劳寿命的热处理工艺及机加工艺进行了分析和研究,主要从齿轮心部硬度,回火温度,强力喷丸工艺,机加表面质量,热处理后非马组织,插齿刀圆角半径等六个方面分别进行了分析,提出了提高汽车转向器疲劳寿命的方案。

关键词:热处理;转向器;疲劳寿命

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2019)02-0070-04

本公司在进行110缸径转向器新品研发时,进行疲劳寿命台架试验,在4万次左右发生齿条活塞边齿断裂,不能满足10万次的企业标准,为此,需要找出影响疲劳寿命的热处理因素和其他因素,并加以改善 。

1 零件疲劳断裂简介

1.1 齿条活塞断裂描述

编号1#:台架试验4万次就发生边齿断齿。外观见图1,断口见图3,是疲劳断口。从齿根起源,向内孔方向断裂。分析断口为弯曲疲劳断裂,未发现接触疲劳失效现象。

编号2#:台架试验約4.5万次时边齿断齿。外观见图2,断口见图5,是疲劳断口。从齿根起源,向内孔的滚道根部断裂,同样分析断口为弯曲疲劳断裂,未发现接触疲劳失效现象。

1.2 齿条活塞技术要求如下

技术条件:材料:20CrMnTiH3,零件渗碳处理,表面硬度HRC58~HRC63,心部硬度30-45HRC。第2或3齿节圆的有效硬化层深1.3-1.7mm,滚道顶部的有效硬化层深不低于0.8mm

1.3 齿条活塞渗碳热处理工艺如下:

1.4 断裂件检查结果如下

断裂件检查结果

1)在1#、2#上取样做化学成分分析,结果见表2:

2)在1#、2#上取样测试基体硬度,结果如下:

1#:304HB、290HB;

2#:292HB、280HB。

3) 垂直断口源区取纵向样,磨制成金相试样后观察。

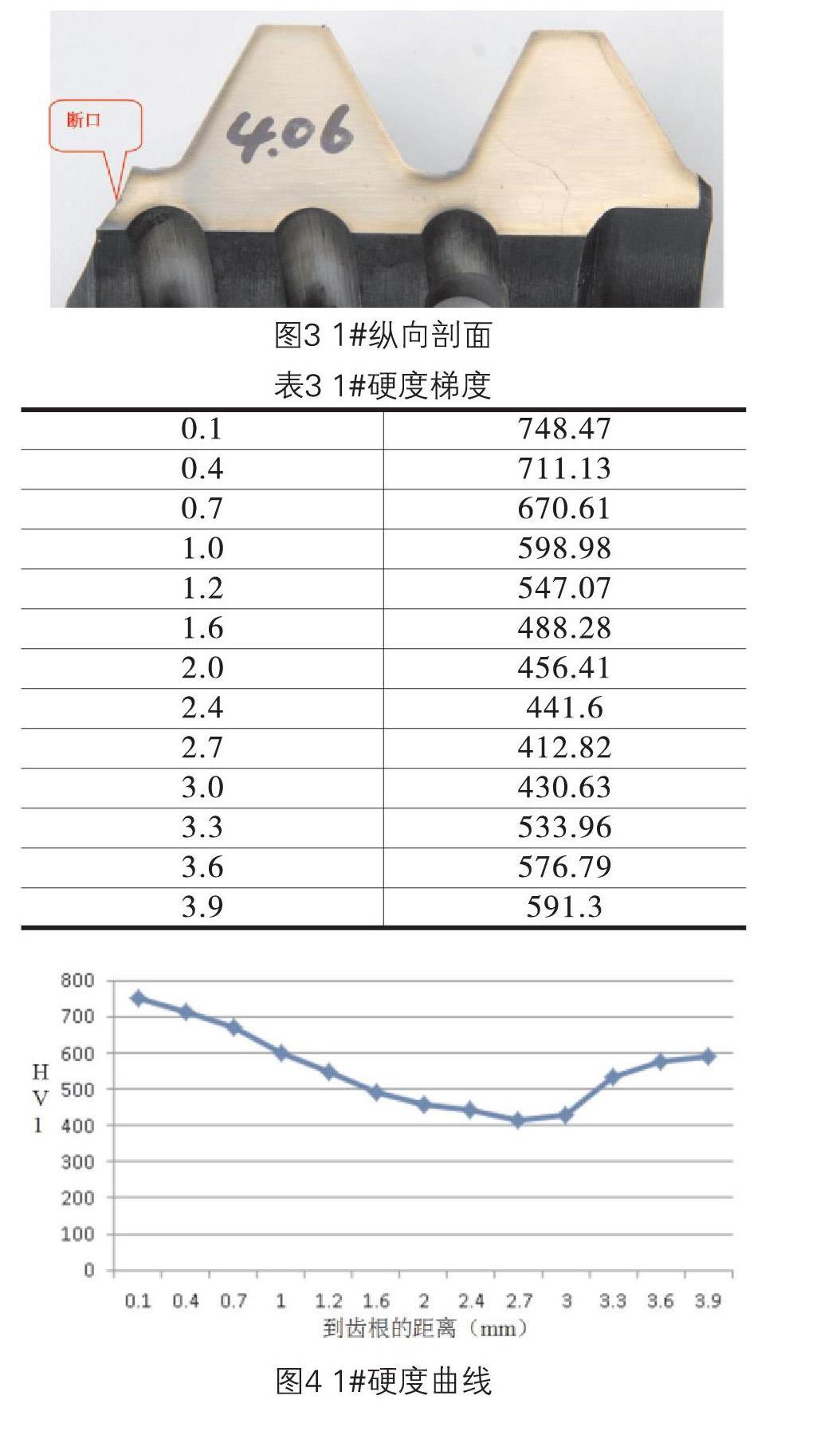

1#的宏观特征见图1,齿根到滚道顶部的距离为4.06mm。齿根部位的有效硬化层深为1.28mm,滚道顶部的有效硬化层深为0.59mm。硬度曲线见图4,对应的硬度值见表3,硬度最低值约为HRC43。齿根到滚道中间位置的金相组织为:板条马氏体+贝氏体+少量铁素体。第2个齿的心部的金相组织为:板条马氏体+贝氏体+少量铁素体。

2#的宏观特征见图2,齿根到滚道顶部的距离为10.34mm。齿根部位的有效硬化层深为1.03mm,滚道顶部的有效硬化层深为0.45mm。齿根到滚道中间位置的金相组织为:板条马氏体+贝氏体+少量铁素体。第2个齿的心部的金相组织为:板条马氏体+贝氏体+少量铁素体。

2#第2个齿心部硬度HV1为:352、331。换算成HRC为:37、35。

2#的第1个齿根到滚道中间位置的硬度HV1为:296、307。换算成HRC为:31、32。

2 原因分析

2.1 心部硬度对疲劳强度影响

文献[1]指出,较低的心部硬度会降低齿轮的弯曲疲劳强度[1],而过高的心部硬度又会使齿轮在过载负荷的冲击下脆性折断。在规定范围内提高齿轮的心部硬度,对提高齿轮弯曲疲劳性能非常有利。心部硬度与材料的淬透性密切相关,淬透性能低,热处理后轮齿的心部硬度低,但若淬透性能过高,又会影响热处理变形以及表面残余应力状态等,因此选择合适的心部硬度是提高弯曲疲劳强度的关键,心部硬度为38HRC的齿轮疲劳寿命最长。心部硬度主要靠材料的淬透性来实现。通过选到H1,H2和H3三种淬透性的材料进行台架试验,结果表明疲劳寿命没有明显差异,心部硬度不是影响弯曲寿命的主要原因。

2.2 回火温度对疲劳强度影响

回火使表层的残余压应力减小,会引起零件的弯曲疲劳强度降低[2];回火使表层的残余拉应力减小,会增加零件的弯曲疲劳强度。因而回火的利与弊应根据渗碳件淬火后的表面应力状况来判定。通过对不同回火温度的齿条进行台架疲劳试验,结果表明较低的回火温度可以适当提高弯曲疲劳寿命。

2.3 强力喷丸对疲劳强度影响

通过对实施普通喷丸强化工艺和强力喷丸工艺进行对比台架试验(采用同一批材料,并在同一炉零件进行渗碳热处理),强力喷丸件的弯曲疲劳寿命有明显提高弯曲疲劳寿命。

在无残余应力存在的情况下,疲劳裂纹通常萌生于材料表面,而在有残余压应力存在时,疲劳源则移向次表面,并且裂纹萌生位置随着外加交应变应力的增高而逐渐移向表面,对于存在表面裂纹的情况下,残余压应力能削减外力在裂纹尖端引起的拉应力峰,或裂纹在疲劳过程中处于闭合状态,其结果使表面裂纹扩展的门槛值获得提高[3]。

2.4 刀痕对疲劳强度影响

通过实施齿轮磨齿工艺进行前后对比台架试验(采用同一批材料,并在同一炉零件进行渗碳热处理),磨齿后的齿条弯曲疲劳寿命有明显提高。

若表面存在明显的接刀痕时,或者齿轮表面加工质量差,也就相当于在齿轮表面预制了一个裂纹源,由于裂纹处应力集中,会加速裂纹的扩展,也就会很大程度上降低了齿轮的弯曲疲劳强度和寿命[1]。

2.5 非马组织对疲劳强度影响

研究其机理,根据许多专家分析认为产生非马氏体组织的原因是由“内氧化”造成的[5],即由于金属内部或者外部的原因使得在表层20-40μm范围内的组织中的Cr等元素产生氧化,使得淬硬性下降,产生三黑组织,造成表面硬度下降。同时,非马氏体组织使表面存在拉应力,使疲劳性能大幅下降。东风汽车公司关于齿轮钢渗碳后要求表面非马组织要控制在20μm以下,在正常热处理工艺条件,我们的非马组织可以控制在20μm以下。但是根据实践经验,当渗碳炉辐射管损坏较多,有一炉应为丙烷故障,在升温阶段880℃有一个碳势等待的过程时间过长,升温速度慢,结果非马组织达到了40μm,而导致该批零件报废。该零件为常规成熟生产产品,把这批零件随机挑选一件装入总成进行台架试验,结果表明,在非马超标的情况下,疲劳寿命有所降低。

2.6 刀具圆角半径对疲劳强度影响

文献[4]指出齿条与齿扇的顶间隙很重要[4]。如果过小,齿条齿顶与齿扇齿齿条齿顶与齿扇齿根将会产生干涉,制造时切齿刀刀尖圆角半径必须小于设计的间隙的一半。我们在使用过程中与齿条相啮合的摇臂轴插齿刀尖圆角半径为R1,未及时修磨,圆角半径大于齿条与齿扇的顶间隙。采用新刀加工的摇臂轴,则台架试验疲劳寿命达到十万次。

3 结论

1.较低的回火温度,好的齿轮表面加工质量,较少的非马组织,增加强力喷丸工艺有利于提高转向器疲劳寿命。

2.摇臂轴插齿刀刀尖圆角半径必须小于设计齿轮啮合间隙的一半,是转向器疲劳寿命达不到十万次的主要原因。

参考文献:

[1]郑立新,汪维新.汽车齿轮钢弯曲疲劳性能研究[J].全国热处理学集,2004,25(11):54-56.

[2]马琴,张先鸣.渗碳件取消回火研究[J].江西能源,2001:10-11.

[3]张继魁,吴振凡.喷丸强化技术在汽车工业中的应用[J].重型汽车1994,1994(4)总第24期:30-34.

[4]张枫念,何鹤立, 张善兴.汽车转向器变厚齿齿根圆角的研究[J].《机电产品开发与创新》2003年第5期:23-25.

[5]李志义,马学文,蒲 玲,向书成,李晓澎. 渗碳淬火件表面层非马氏体组织形成的原因和防止措施[J].《金属热处理》2000年第25卷第11期:1-9.