基于滑转率的四轮轮边驱动客车电子差速控制策略

2019-04-16陈晓菲杨明亮罗立全

陈晓菲,刘 平,杨明亮,孙 磊,罗立全

(西南交通大学 a.机械工程学院; b.先进驱动节能技术教育部工程研究中心, 成都 610031)

轮边驱动电动汽车是一种新型的电动汽车,取消了发动机、传动轴、差速器等机械结构,4个电机通过减速器直接与各个驱动车轮相连,不仅在传递上具有更高的效率,在控制上也具有很高的灵活性,但由于取消了机械差速器则需要设计有效的电子差速控制策略。当前电子差速主要分为转速控制和转矩控制。基于转速控制主要通过理想汽车转向模型(Ackermann模型)计算出理想轮速,并以此为依据对电机转速进行控制[1-2],以期实现车轮在路面上纯滚动。但Ackermann模型只适用于低速转向工况,并且实际行驶路面十分复杂,难以实现理想轮速的精确估算,若控制不当整车会出现不稳定的情况,因此不采用转速控制。电动轮驱动汽车在转矩模式下能实现自适应差速,并通过仿真试验和实车验证了该结论[3-5],因此在转矩模式下不再以轮速为控制目标。有学者采用通过转矩控制将车轮滑转率控制在估算出的目标滑转率上的方法[6-7],但实际运行路况复杂,难以对目标滑转率进行精确估算,并且使汽车轮胎的滑转率值始终保持在控制算法所计算出来的滑转率上是不现实的。有学者将内外侧车轮滑转率一致作为控制目标对电机转矩进行调节[8-10],但这种方法可能使转矩调节过大,且不能实现小滑转率的调节。此外,还有采用以转向过程中整车横摆角速度为控制目标,使实际横摆角速度跟随理想横摆角速度[11],但该方法只注重考虑转向过程的稳定性而忽略了差速性能。据此,本文以四轮轮边驱动电动客车为研究对象,采用以滑转率为控制目标的电子差速控制策略,依据不同转向工况对驱动转矩进行调节以降低转向时车轮滑转率,将驱动轮滑转率控制在合理的区间范围内,并且在达到较好差速效果的同时保证转向过程整车稳定性,最终达到整体差速策略设计目的。

1 差速问题分析

不管是传统汽车还是电动汽车都存在差速问题,差速问题主要是指4个车轮线速度不能与各自车轮的轮心速度相协调,或者说车轮滚过的距离不等于车轮轮心沿平行于行驶路面轨迹移动的距离,引起车轮滑移或滑转,进而导致功率循环或汽车不能正常行驶,即不满足:

(1)

其中:u为车轮线速度;ω为车轮旋转角速度;r为车轮滚动半径;S为车轮轮心沿平行于行驶路面轨迹移动的距离。

当各个车轮的线速度与轮心速度相等时车轮实现纯滚动,当线速度与轮心速度不相等时则存在差速问题,而电子差速控制策略适用于车辆驱动过程中,因此可以通过滑转率来表征差速效果。根据机械差速器原理可得,良好的差速就是使得各个车轮都实现纯滚动,滑转率接近为0。在四轮轮边驱动客车上,由于取消了机械差速器,需要设计合理的电子差速器使各个车轮接近纯滚动,要使车轮全部实现纯滚动在低速情况下是可以实现的,随着车速升高、转角增大,大部分转向工况实际无法实现纯滚动,因此需要研究与工况相适应的电子差速策略,以获得较好的差速性能和控制响应。

2 以滑转率为控制目标的电子差速策略

2.1 考虑载荷转移的转矩分配模块

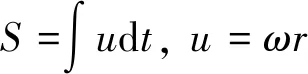

当汽车直线行驶时,可认为两侧驱动轮垂直载荷相同,则对两侧驱动转矩采用平均分配即可。当汽车在转向时在离心力的作用下车辆重心会发生外移,导致外侧车轮垂直载荷增加,内侧载荷减小,如图1所示。

图1 (左转)左、右侧车轮垂直载荷变化示意图

两侧车轮载荷的变化导致内侧车轮附着力小于外侧车轮,若此时仍给两侧车轮相同驱动转矩,可能导致内侧轮突破附着极限发生打滑,因此需要对内外侧驱动轮重新分配转矩以降低发生滑转的可能性。

驱动轮的附着率Cφ是表明汽车附着性能的一个重要指标,是车辆在良好路面上行驶时,在车轮不打滑情况下,能发挥最大驱动力所要求的最低附着系数,计算公式见式(2)。

(2)

其中:Fx为驱动轮纵向力;Fz为驱动轮垂直载荷。

当汽车在良好路面上转弯时外侧车轮载荷增大而不易突破附着极限发生滑转,因此本文设计以内侧驱动轮附着率与外侧驱动轮附着率相等为目标,对转向时内外侧驱动转矩进行重新分配,使得车轮发生滑转的可能性降低。由此得到前、后轴内外侧车轮驱动转矩之比:

(3)

其中Fz1l′、Fz1r′、Fz2l′、Fz2r′分别为转向时前左、前右、后左、后右侧车轮垂直载荷。已知转向时前、后轴两侧车轮载荷变化量分别为ΔFz1、ΔFz2,可得转向时(左转)4个车轮的垂直载荷分别为[12]:

(4)

其中:ms为簧上质量;mus为簧下质量;a为质心到前轴的距离;b为质心到后轴的距离;L为轴距。

将式(4)及ΔFz1、ΔFz2值代入式(3)可得前轴内外侧驱动转矩比值:

(5)

后轴内外侧驱动转矩比值:

(6)

式中:u为纵向速度;h为簧上质量质心高度;B1为前轴轴距;B2为后轴轴距;KΦr1为前悬架侧倾角刚度;KΦr2为后悬架侧倾角刚度;Φr为车厢侧倾角;hu为簧下质量质心离地面高度;θ为前轮平均转角。

2.2 驱动转矩修正

随着转角和车速的增大,两侧车轮载荷差值也会越来越大,若按照式(5)(6)分配两侧驱动转矩会导致转矩差值过大,对整车带来较大的附加横摆力矩,严重时会使车辆出现过度转向甚至出现甩尾等不稳定工况。为了防止转向过程出现不稳定工况,引入转矩修正因子λ,修正两侧驱动轮转矩差,在减小车轮滑转率的基础上可以提高驱动轮的侧向附着力,以此抑制过度转向,防止车辆出现甩尾的情况,保证转向过程的稳定性。引入修正因子λ后内外侧驱动力矩比值为:

(7)

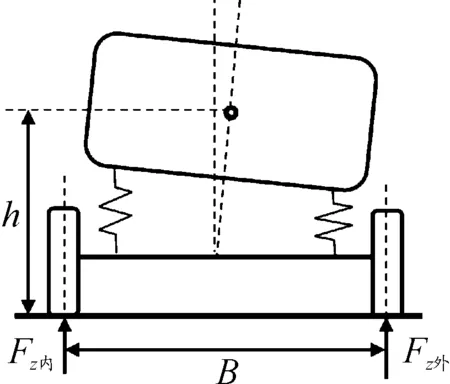

根据该试验车选取车速取值范围0~70 km/h,车速每1 km/h取1个点;方向盘转角取值范围为0°~600°,方向盘转角每10°取1个点。车速取点71个,方向盘转角取点61个,所覆盖的转向工况为4 331个,确保试验工况的全面性。

以本文2.1节转矩分配为依据,对所取样3 721个转向工况进行仿真,当出现不稳定时对该工况下内外侧驱动转矩比值K1、K2进行修正,并将该修正值λ记录下作为取样点工况的转矩修正系数。

通过对取样工况进行大量仿真实验可得到在不同车速、转角下对应的转矩修正因子大小。利用Matlab建立m文件生成三维MAP图,如图2所示。当策略运算时,根据当前方向盘转角和车速可以实时查出所需转矩修正因子λ。

图2 转矩修正因子三维MAP图

根据修正后的前后轴内外侧驱动转矩比值,可得内外侧转矩差分别为:

(8)

其中:T1为前轴驱动转矩;T2为后轴驱动转矩;Td为整车期望转矩。

4个车轮的驱动转矩可以表示为内侧减小转矩差,外侧增加相应的转矩,以保证整车总驱动力不变。内侧车轮减小驱动转矩可以降低出现滑转的可能性,外侧车轮增加转矩但驱动转矩没有超过路面附着力时仍不会发生滑转。因此,转向(左转)时驱动转矩为:

(9)

2.3 基于PI控制的滑转率调节模块

当汽车在附着系数较低路面或极限转弯工况时车轮可能出现滑转的情况,此时应当降低滑转车轮驱动转矩。为了保证汽车在转向时具有良好的横向稳定性和纵向加速性能,与前人的经验相结合[13],将驱动轮滑转率控制在20%以下是合理的,当滑转率进一步增加时会导致轮胎出现不稳定工况。以此为依据设计基于PI控制的滑转率调节模块。

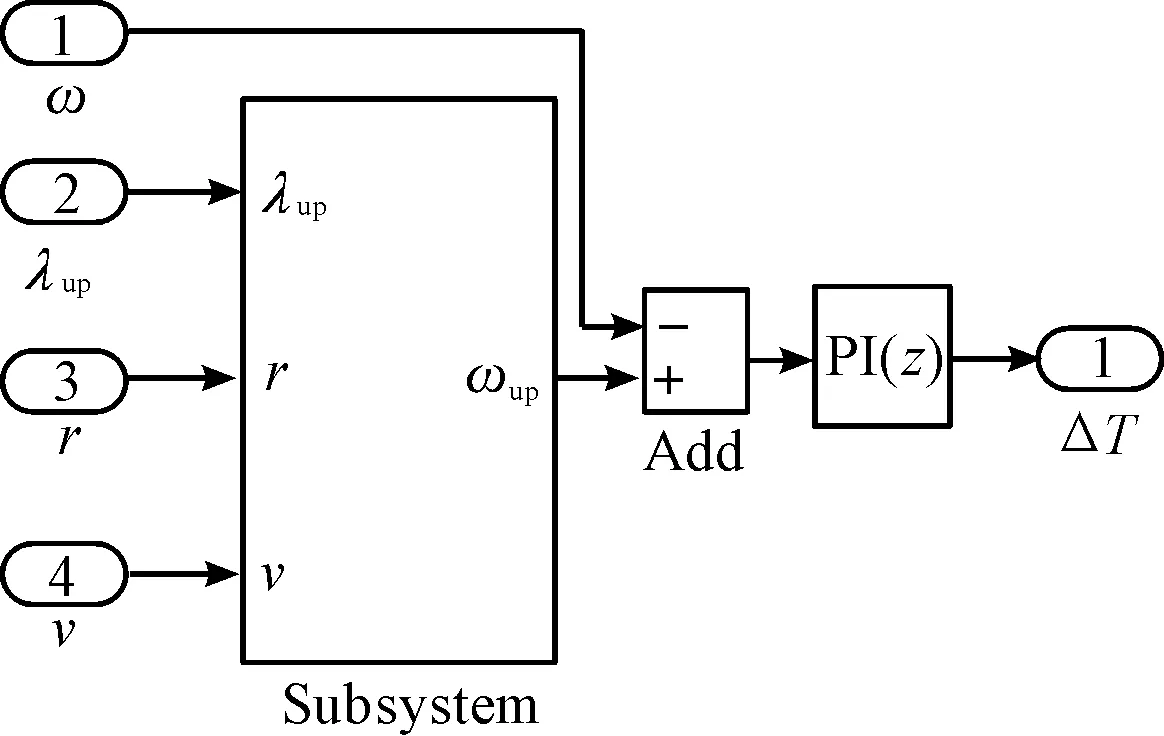

当车轮滑转率超过20%时触发该模块。PI控制器输入参数为轮速上限ωup与当前实时轮速ω的差值;轮速上限ωup由已知的滑转率上限值λup、车轮半径r、轮心速度v根据滑转率公式计算可得;实时轮速ω由电机实时反馈可得。PI控制模块如图3所示。

图3 PI控制模型

PI控制器输出参数为该车轮驱动电机调节转矩ΔT。PI控制器参数整定采用经验法,通过多次仿真,不断调整PI参数,使得试验结果满足该策略控制需求,最终取kP=100,ki=50。在电子差速控制策略中,当监测得到车轮滑转率低于20%,则PI控制器输出值为0,即滑转率调节模块不参与控制。当车轮滑转率高于20%时,PI输出相应转矩大小使滑转率降低到20%以下,此时滑转率调节模块输出调节转矩ΔTt1l、ΔTt1r、ΔTt1r、ΔTt2r。根据本文2.2节所得转矩,可得此时驱动转矩为:

(10)

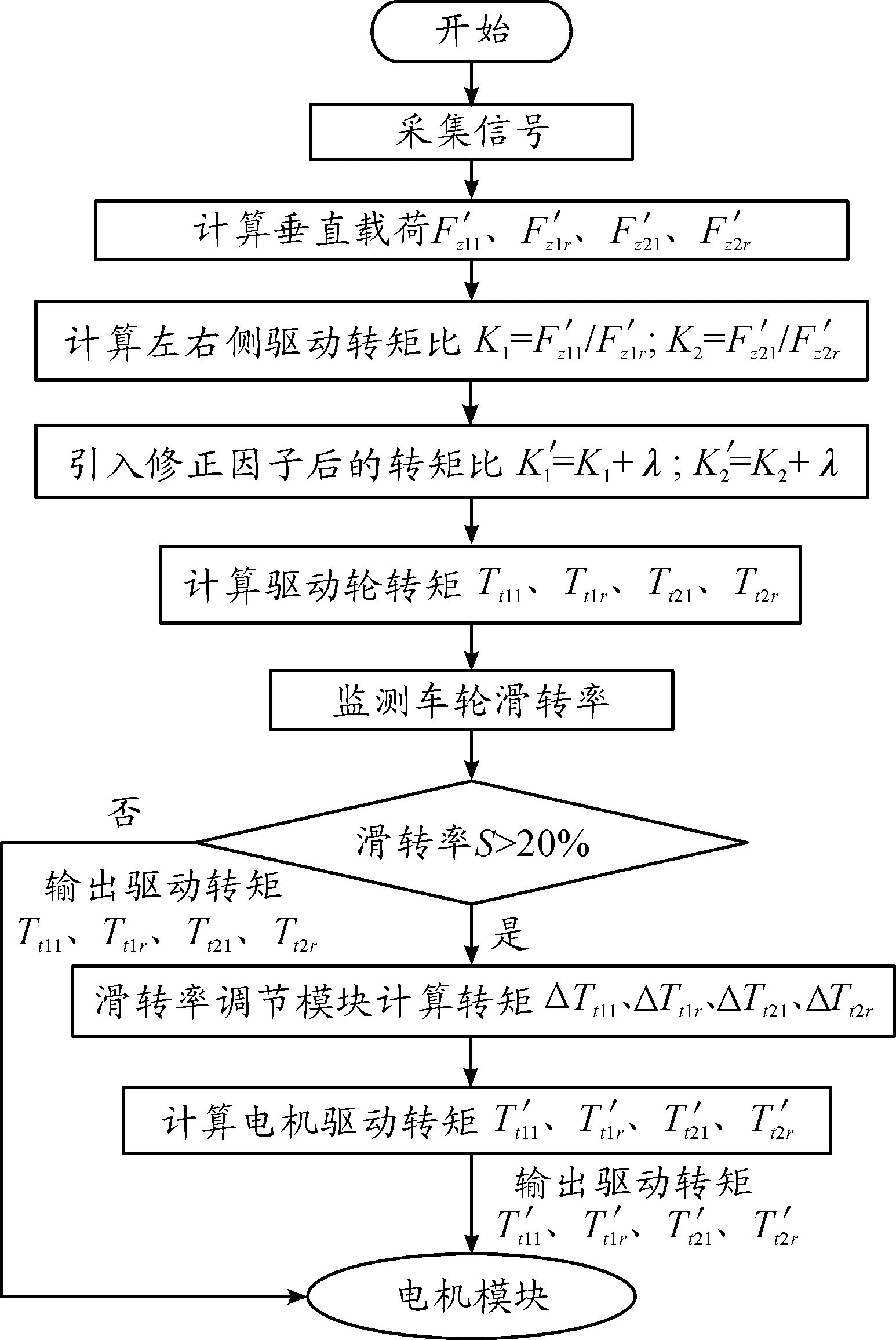

2.4 基于滑转率控制的电子差速实现流程

电子差速控制模块整体流程如图4所示。该策略考虑转向过程中由于离心力的作用导致内外侧载荷的重新分配,以两侧驱动轮附着率相等为目标对驱动转矩进行重新分配,使得车轮发生滑转的可能性降低。首先计算出转向过程中各车轮垂直载荷,分配左右侧驱动转矩比值K1和K2,考虑转向过程中整车的稳定性,防止车辆出现过度横摆的情况,对两侧车轮驱动转矩比进行修正得到修正后的左右侧驱动转矩比K1′和K2′,此外滑转率调节模块对车轮实时滑转率进行监测,当滑转率超出所设定上限值时电机驱动转矩为经滑转率调节模块计算得到的Tt1l′、Tt1r′、Tt2l′、Tt2r′,若滑转率未达到上限值,驱动电机转矩输出为Tt1l、Tt1r、Tt2l、Tt2r。

图4 电子差速控制策略流程

3 电子差速仿真与分析

3.1 仿真模型建立

选择动力学仿真软件Carsim建立整车动力学模型,由于Carsim软件无电动汽车模型,因此建立Carsim/Simulink联合仿真电动汽车模型[14]。

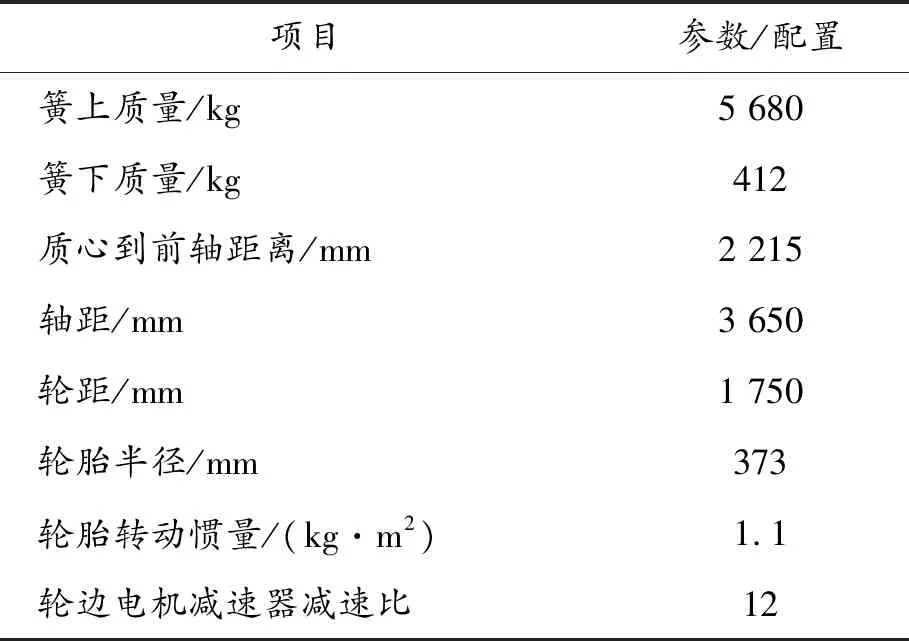

本文研究的车型为某四轮轮边驱动电动公交车,整车基本参数如表1所示。

表1 整车仿真参数

3.2 电子差速仿真结果

为了验证本文电子差速控制策略,在基于Carsim/Simulink搭建的联合仿真平台进行转弯工况仿真,并将有电子差速策略仿真结果与无电子差速策略仿真结果进行对比,无策略时将期望转矩平均分到两侧驱动车轮,前后轴转矩则与电子差速控制策略采用相同的分配方法。

3.2.1 高速小转向工况

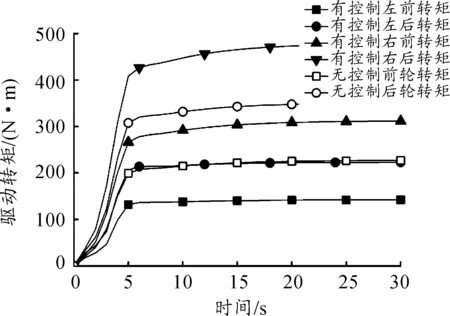

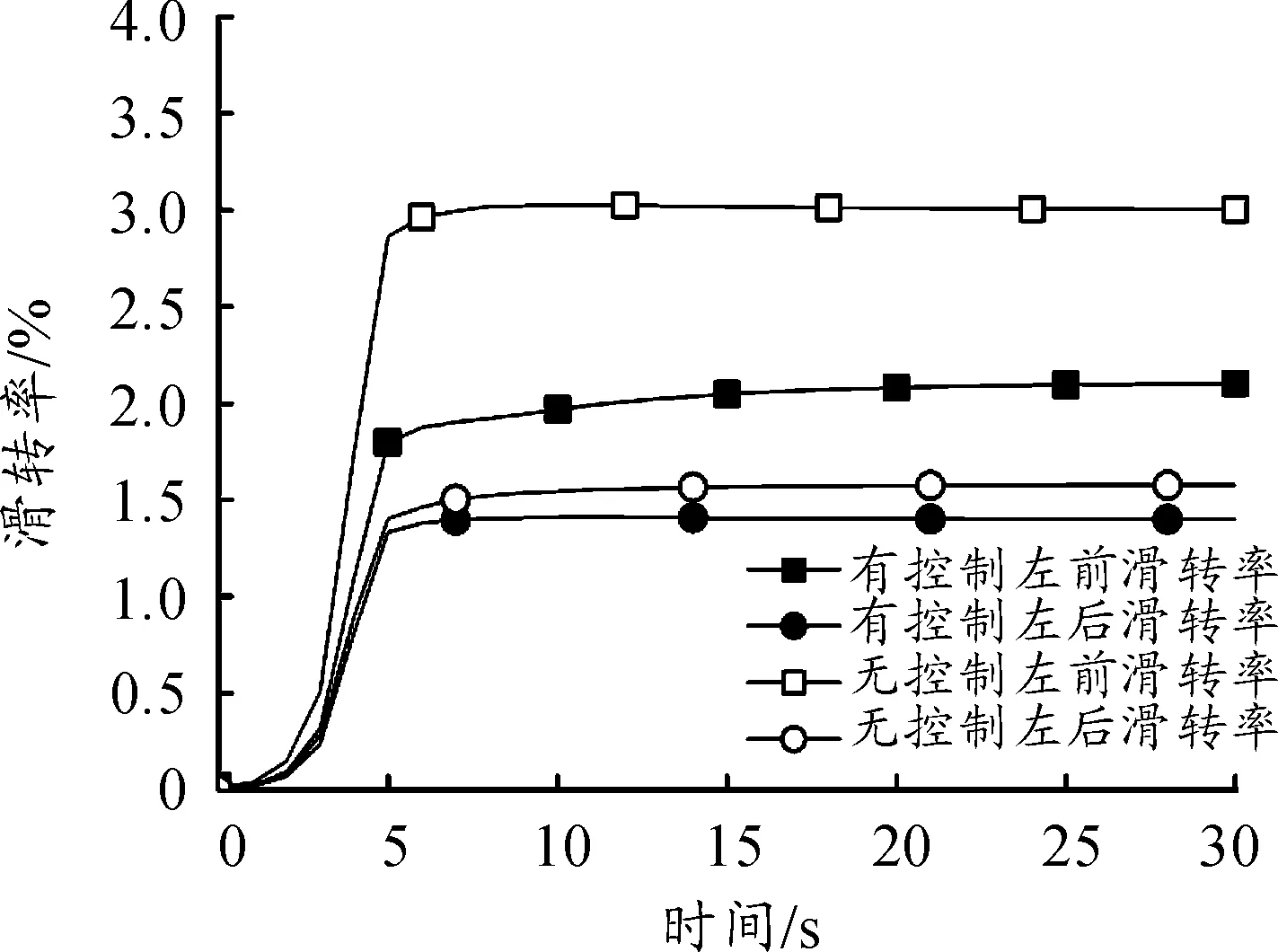

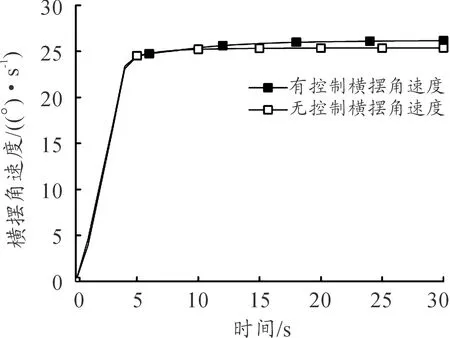

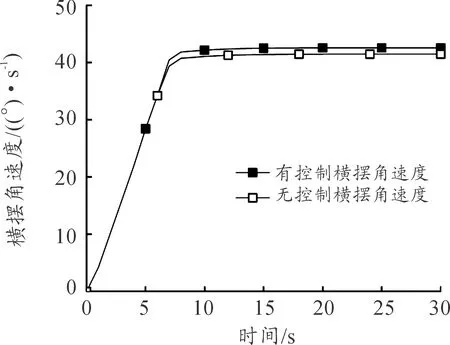

方向盘转角在4 s内由0°增大到120°(左转),驾驶员加速踏板输入维持车速50 km/h。电子差速策略与无策略驱动转矩对比如图5所示,内侧车轮滑转率对比如图6所示,横摆角速度对比如图7所示。

图5 高速小转向驱动转矩对比

3.2.2 中速中转向

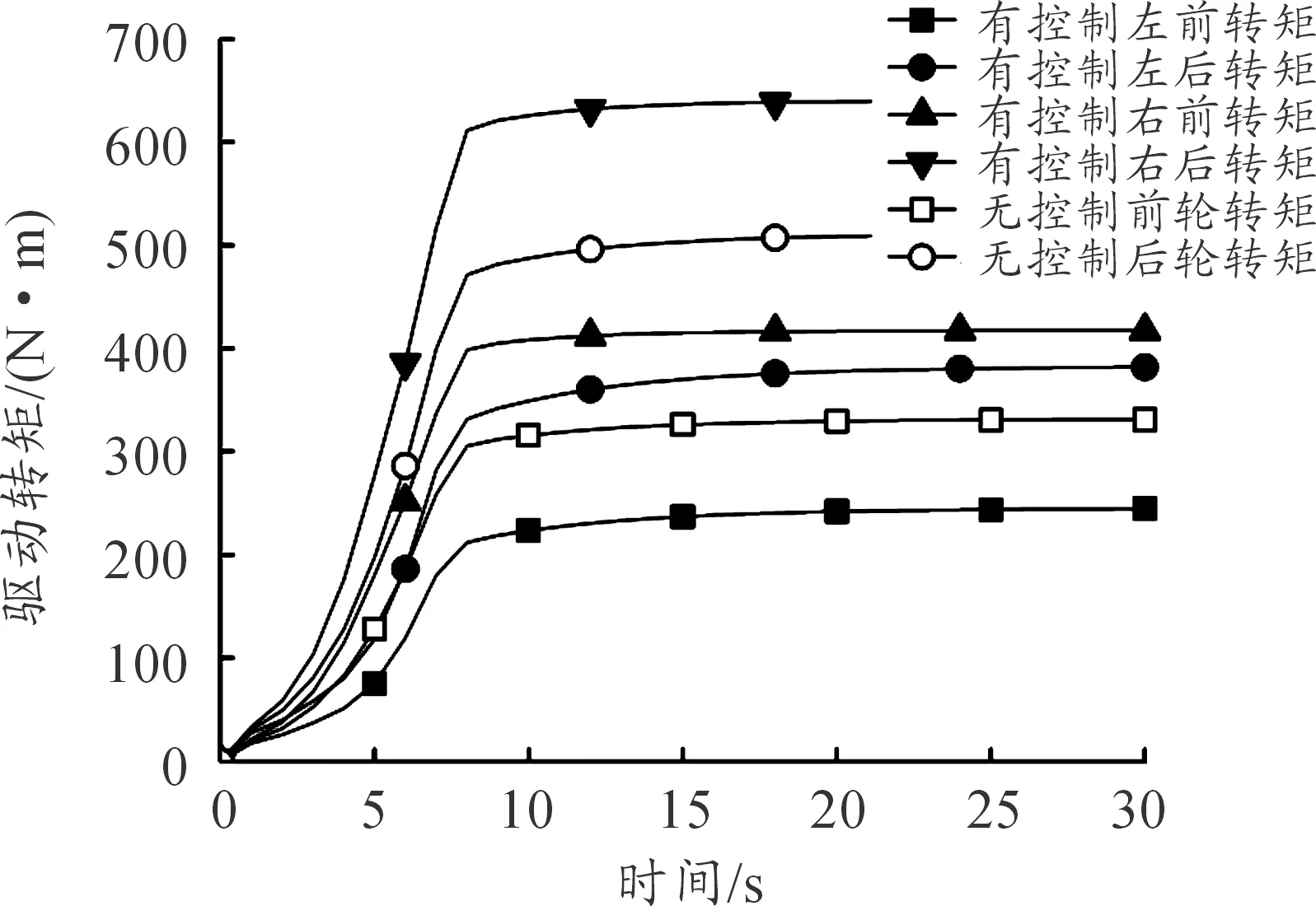

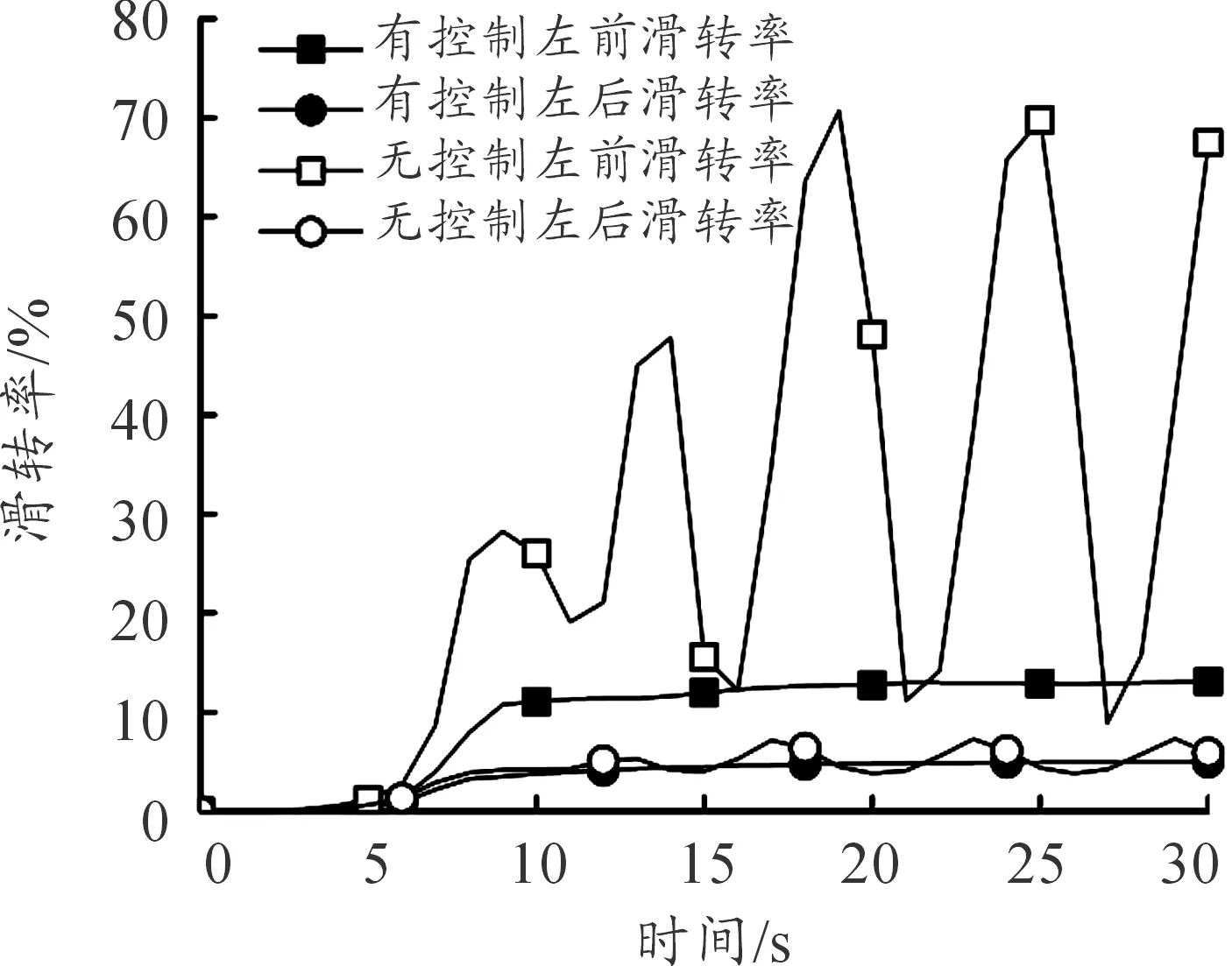

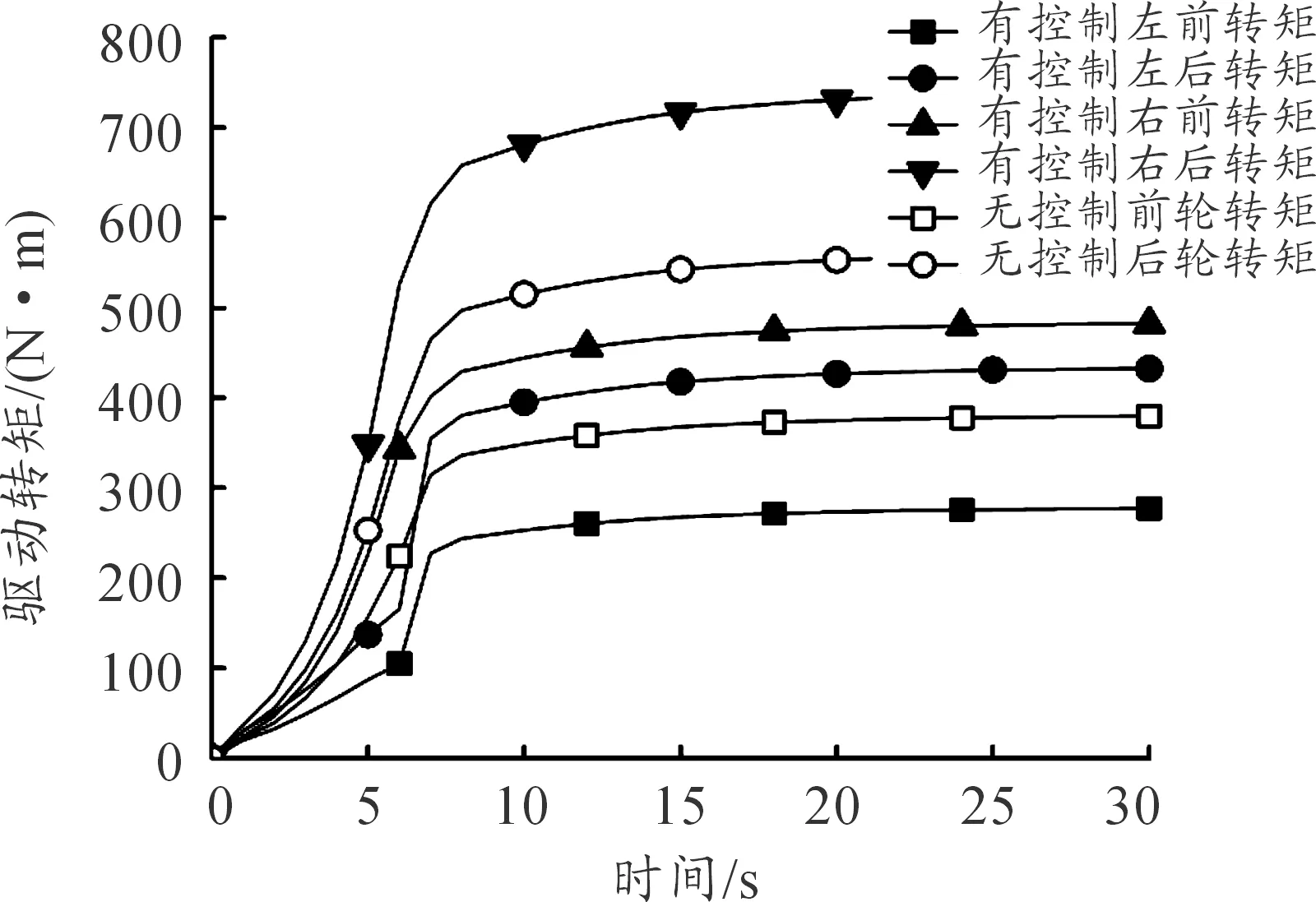

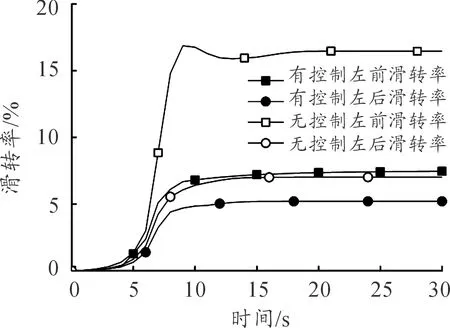

方向盘转角在6 s内由0°增大到280°(左转),驾驶员加速踏板输入维持车速35 km/h。电子差速策略与无策略驱动转矩对比如图8所示,内侧车轮滑转率对比如图9所示,横摆角速度对比如图10所示。

图6 高速小转向内侧车轮滑转率对比

图7 高速小转向横摆角速度对比

图8 中速中转向驱动转矩对比

图9 中速中转向内侧车轮滑转率对比

图10 中速中转向横摆角速度对比

3.2.3 低速大转向

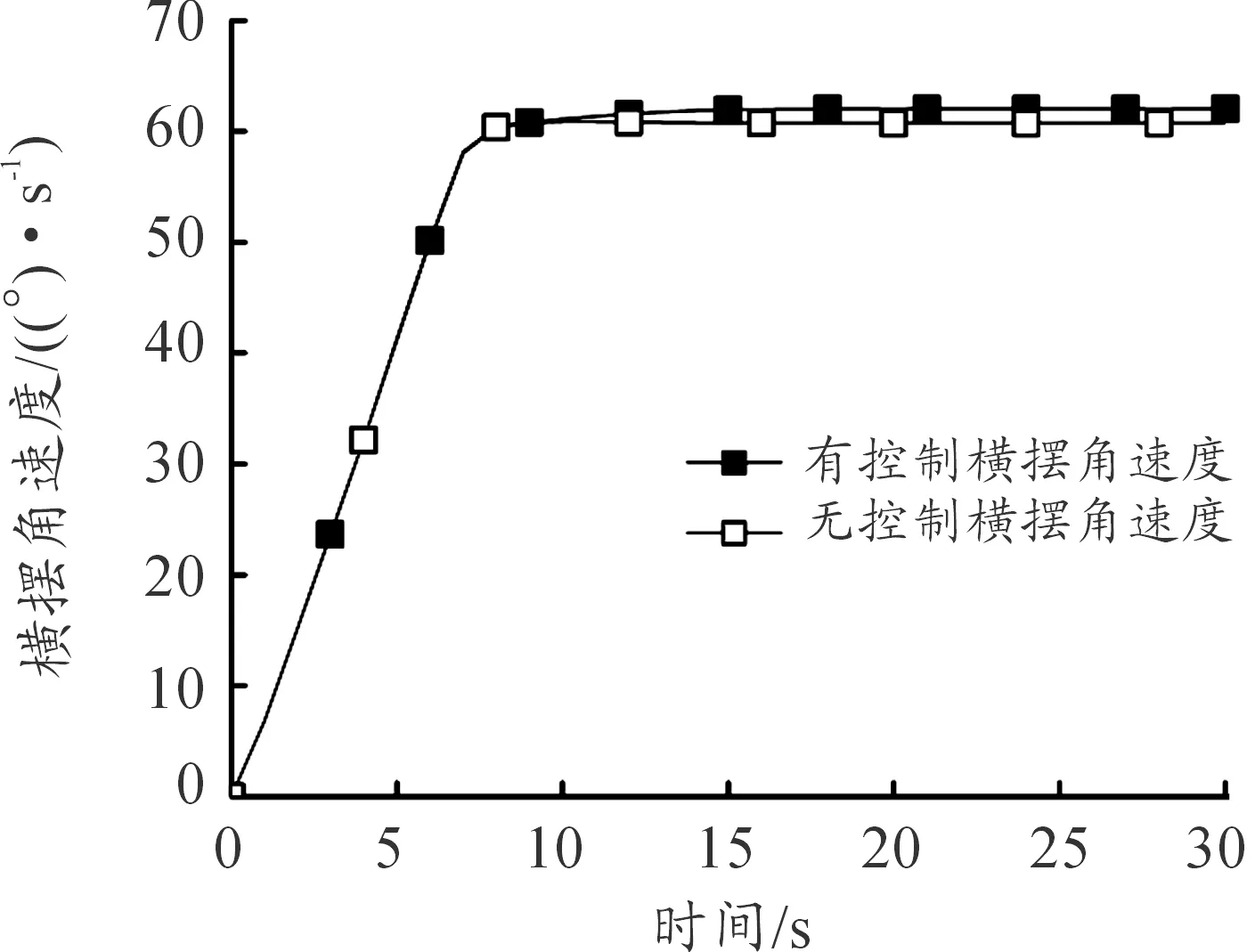

方向盘转角在6 s内由0°增大到580°(左转),驾驶员加速踏板输入维持车速2 5 km/h。电子差速策略与无策略驱动转矩对比如图11所示,内侧车轮滑转率对比如图12所示,横摆角速度对比如图13所示。

图11 低速大转向驱动转矩对比

图12 低速大转向内侧车轮滑转率对比

3.2.4 仿真结果分析

根据仿真结果可以看出:当方向盘从0°逐渐增大时,内侧车轮驱动转矩减小,外侧车轮驱动转矩增加,直到方向盘转角稳定,驱动转矩也趋于稳定。由车轮滑转率可以看出,采用电子差速策略的车轮内侧滑转率相较于无策略车轮滑转率都有下降:高速小转向工况中滑转率从3%下降到1.5%,中速中转向工况中滑转率从70%下降到10%,低速大转向工况中滑转率从16%下降到6%。3个转向工况中采用电子差速策略的横摆角速度与无策略横摆角速度偏差较小,最大偏差为3(°)/s,说明本文研究的电子差速策略能够降低车轮转弯过程中的滑转率,并且在车轮出现较严重滑转率时通过调节转矩将滑转率控制在期望值以内,且在转向过程中车辆并未出现过度横摆的情况。以上结果说明,该策略能保证车辆转弯过程具有较好的差速效果、横向稳定性和纵向加速性能。

图13 低速大转向横摆角速度对比

4 硬件在环试验

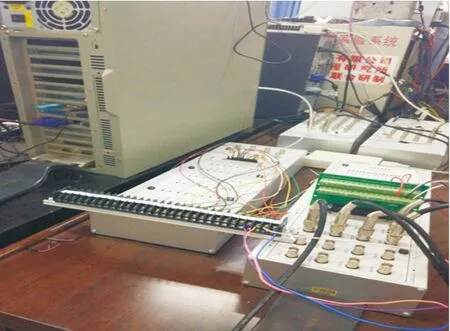

对电子差速控制系统进行离线仿真验证之后,进一步进行硬件在环仿真验证。本文的硬件在环实验平台由dSPACE1005、dSPACE1104以及搭载Infineon-TriCore芯片的整车控制器组成,试验设备如图14所示。其中整车控制器中包括电子差速控制系统,dSPACE1005作为整车模型部分,dSPACE1104作为汽车驾驶员部分。半实物仿真试验流程如下:驾驶员操作指令和整车状态参数分别通过dSPACE1104、dSPACE1005发送到整车控制器,整车控制器根据电子差速控制策略计算出当前所需指令驱动转矩,并将该转矩返回到整车模型作为输入量驱动车辆,同时整车状态参数返回到整车控制器等待下一指令。

通过ControlDesk对硬件在环试验过程中相关参数进行实时监测,包括加速踏板开度、车速、滑转率、驱动转矩、横摆角速度等参数。

图14 硬件在环试验平台

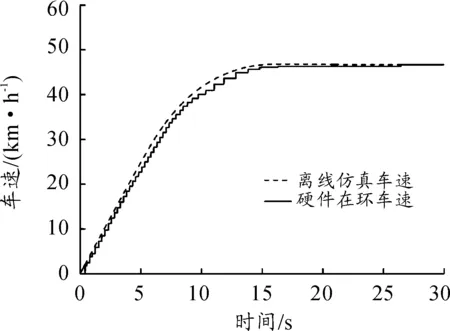

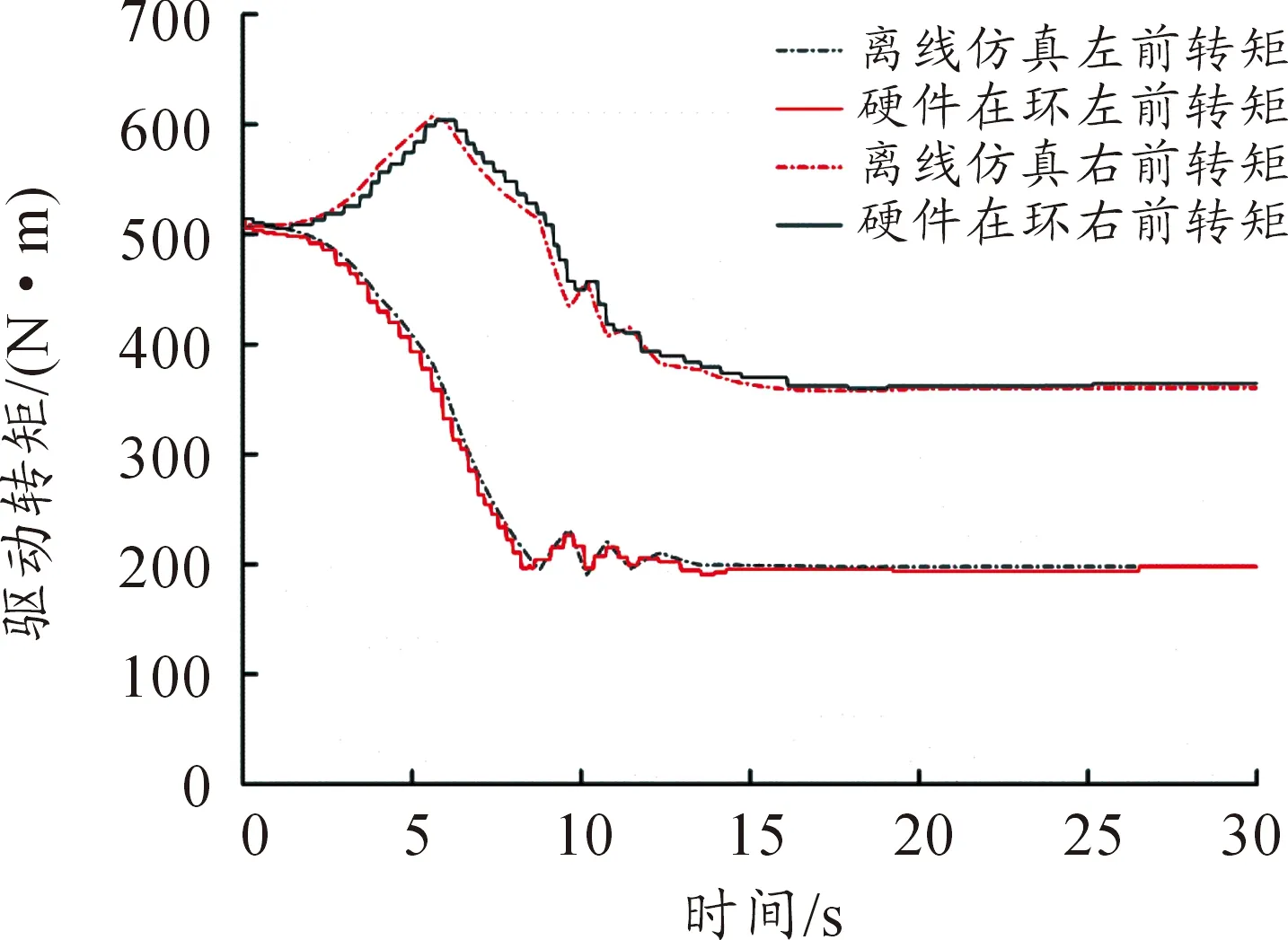

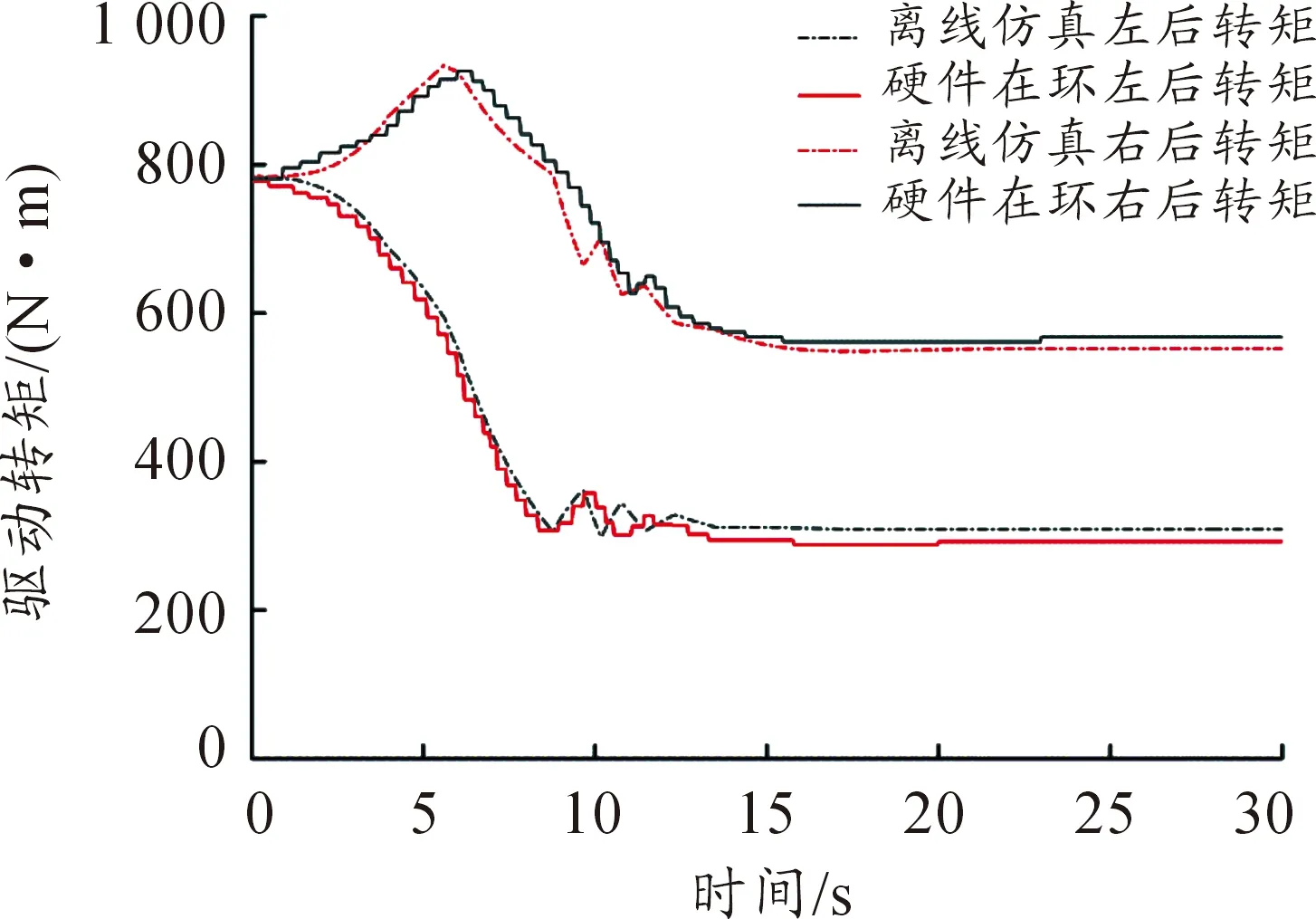

选择变速转向工况仿真工况,车辆从静止开始加速,驾驶员加速踏板始终保持在恒定40%开度,车速由0逐渐增加,方向盘转角在6 s内由0°增大到150°。将相同转向工况进行离线仿真和硬件在环实验仿真,并将试验结果进行对比,离线仿真与硬件在环试验车速对比如图15所示,车轮驱动转矩对比如图16、17所示。

图15 离线仿真与硬件在环试验车速对比

图16 离线仿真与硬件在环试验前轮驱动转矩对比

图17 离线仿真与硬件在环试验后轮驱动转矩对比

根据图15~17可以看出:离线仿真结果与硬件在环仿真结果基本一致。硬件在环整车车速与离线仿真整车车速程相同趋势增加,且最终数值基本相同。硬件在环仿真对4个车轮驱动转矩分配情况与离线仿真时基本吻合,不仅从理论上设计了电子差速控制策略,而且验证了控制策略的可靠性。

5 结束语

针对分布式驱动车辆在转弯过程中的驱动轮差速控制进行研究,以四轮轮边驱动客车为研究对象,提出了一种以滑转率为控制目标的电子差速控制策略。该策略考虑转向过程中整车的差速效果,同时兼顾转向过程的稳定性。

建立控制策略模型,使用Matlab/Simulink和Carsim软件进行联合仿真,在不同车速下进行不同角度方向盘角阶跃输入。仿真结果表明:该电子差速策略能够在多种转向工况下有效地降低车轮滑转率,使车轮滑转率始终控制在合理的区间范围内,使整车具有较好的差速效果和横向稳定性,达到了整体差速设计目的。

在硬件在环试验平台上进行转弯工况仿真,发现硬件在环仿真结果与离线仿真结果基本一致,为接下来实车搭载该策略奠定了良好基础,为将该控制策略进行产品化提供了可能。