某液驱混合动力车辆蓄能器驱动加速性能研究

2019-04-11李思升何晓晖

李思升,何晓晖,王 强,张 涛,徐 磊

(陆军工程大学 野战工程学院机电教研中心, 南京 210007)

液驱混合动力车辆以液压传动作为车辆的驱动方式。该传动系统由于蓄能器的加入使得液驱混合动力车辆与传统车辆的运作方式有很大的不同,主要表现在动力源的工作方式基本与负载无关,即液压泵的输出流量与马达流量没有耦合关系,两者之间的流量差将直接流入或流出蓄能器,这样动力源可在相对稳定的工作区工作,降低燃油消耗和排放[1-2]。

蓄能器在液驱混合动力系统整个运行阶段始终处于重要地位,其工作过程和工作特性直接影响到车辆的驱动特性(包括车辆起步和加速性能),车辆的起步和加速性能对液驱混合动力车辆的机动性至关重要。液驱混合动力系统的驱动运行阶段包括蓄能器单独驱动、发动机单独驱动和蓄能器与发动机的混合驱动3种驱动模式,本文通过台架试验研究分析了蓄能器对液驱混合动力车辆的单独驱动特性,为以后系统的混合驱动等一系列试验奠定基础。

1 蓄能器基本工作参数初步确定

1.1 工作过程分析

蓄能器是液驱混合动力再生制动系统中至关重要的元件之一,蓄能器在车辆再生制动时将液压马达压缩的压力油进行存储并在之后需要加速或者爬坡时释放,其工作压力对再生制动系统具有十分重要的作用。根据试验台架要求,综合性能分析,选取气囊式的蓄能器作为台架所用蓄能器。蓄能器实物图如图1。

图1 蓄能器实物

气囊式液压蓄能器工作时,可把工质(氮气)看作是一个独立的热力学系统,蓄能器的工作过程就是该热力学系统和外界进行能量转化和传递的过程[3-4]。通过查询资料,可以了解到气囊式蓄能器的工作过程是理想化了的能量转化过程,即假设蓄能器的状态变化过程中工质与外界无热交换,工质状态间的交替变换是完全可逆的,而实际上,蓄能器工作过程中存在能量损失,所以其状态变换并非是可逆的,存在能量转换效率的问题。

蓄能器的工作过程包括蓄能、持能和释能3个工作阶段。在蓄能阶段,工质被压缩,压力升高,属多变过程;在持能阶段,由于热量散失,温度下降,压力随之下降,属等容过程;在释能阶段,工质膨胀,压力下降。由于各种损失,最终释放出的能量会比充入的少[5]。

1.2 数学模型

蓄能器储存和释放压力油的容量和气囊中气体体积的变化量相等,而气体状态的变化应符合玻意耳定律[6],即

常数

(1)

式中:p0为蓄能器的初始充气压力;V0为蓄能器充气的体积;p1、p2分别为液压蓄能器初态工作压力和终态工作压力;V1、V2分别为两种状态的气体体积;p、V分别为任意时刻蓄能器的工作压力和气体体积;n为气体多变指数。

当蓄能器用于保压时,气体膨胀过程缓慢,与外界热交换比较充分,可认为是等温变化过程,n=1;当蓄能器作为辅助动力源时,释放液体的时间短,气体迅速膨胀,热交换不充分,这时可视为绝热过程[7-8]。在实际工作中,状态变化在绝热过程和等温过程之间,因此1 考虑到实际工作状况,将蓄能器的工作过程视为多变过程(n≠1),理论上其可储存和释放的能量为 (2) (3) 对于等温过程(n=1),有 (4) 利用式(3)、式(4)对p0变量进行微分,运用极值条件,可求得相应的状态量。若p1=p0,p2=pmax(pmax为设定的最高工作压力),将V0、pmax当作常数,由式(3)可得蓄能器吸收能量E取极大值的条件为 (5) 由式(5)可求得蓄能器吸收能量E取极大值时,充气压力、最高工作压力与多变指数之间的关系。图2为蓄能器吸收能量取极大值时,充气压力与最高工作压力的压力比r0(r0=p0/pmax)随多变指数的变化曲线,等温过程(n=1)中r0=0.368时,E取极大值。从图2可以看出,随着多变指数的增大,压力比r0不断减小,即在初始充气压力r0一定时,蓄能器的最高工作压力逐渐变大,因此,设定的蓄能器最高工作压力应在等温过程中确定。 图2 压力比随多变指数的变化曲线 蓄能器最低工作压力应当满足驱动附着条件,能够驱动车辆在水平路面上克服行驶阻力以巡航速度行驶[9],初步选取充气压力为13.5 MPa,理论计算的设定最高工作压力为36.6 MPa。然而,当蓄能器在吸收能量取极大值时,对蓄能器的损伤以及后续的试验影响都较大,另一方面为了安全考虑,最后确定的最高工作压力应小于理论计算的设定最高工作压力。 液驱混合动力模拟试验台架是对液驱车辆混合动力系统工作原理进行模拟的半实物仿真平台。完整的台架系统包括液压储能综合试验系统和液压驱动综合试验系统两大部分组成。 从台架的系统构成到台架的加工制作,用电动机代替原车发动机作为整个试验台架的基础动力,用惯性飞轮代替整车1/4的转动惯量,用磁粉制动器来模拟原车的制动转矩。液驱混合动力车辆模拟试验台架主要由主电机、恒压变量泵、变量液压马达、液压蓄能器、惯性飞轮、磁粉制动器、加速器、油箱、压力传感器、扭矩传感器、比例换向调速阀、溢流阀、单向阀、压力表和综合电控机构等部件组成。 控制系统主要由数字信号处理器模块、上位机测控软件等7个部分组成,用于实现对试验台架的控制、测试与实验数据采集。在控制系统的控制下,整个试验台架可以为后期实车试验奠定基础,进而为完成首台概念样车的研发奠定基础。试验台架和数据采集系统如图3所示。 图3 试验台架和数据采集系统 由于本试验要求的实验次数太多,所以选择一部分有代表性水平组合进行试验,利用正交试验设计方法进行试验设计[10],试验因素为:磁粉制动器转矩、蓄能器初始压力(设置的压力不能超过最高工作压力[11])、马达排量;试验水平数为4。正交试验记录如表1所示。 表1中的磁粉制动器转矩根据试验台架的惯性飞轮可承受的制动转矩进行设置,蓄能器初始压力根据恒压变量泵的排量大小进行设置,电压值可调范围为0.5~4.5 V,电压值设置越高,对应的马达排量越小。 表1 正交试验记录 试验步骤:首先利用电动机给蓄能器进行充压(满足试验要求的压力,系统最低工作压力是13.5 MPa),当蓄能器压力达到设定值后,然后通过比例换向调速阀来驱动液压马达,从而驱动惯性飞轮转动,直至蓄能器中的能量释放完,当液压马达速度降为零后停止数据采集。 图4为试验工况1蓄能器压力和马达转速变化曲线,图5为试验工况1蓄能器压力、马达转速和电动机转速变化曲线。从图4可以看出,初始阶段,利用电动机给蓄能器进行充压,使蓄能器的压力达到预设值18 MPa,当蓄能器压力稳定后停止运行电动机(图5所示),由于蓄能器自身存在泄露缺陷,从图4容易看出蓄能器压力有所下降。然后切换到蓄能器单独驱动马达试验工况,马达转速呈线性增长趋势,当达到最高速度250 r/min时,蓄能器压力从16.7 MPa直接降为0,马达在飞轮负载下逐渐减速直至停止。 图4 蓄能器压力和马达转速变化曲线 图5 蓄能器压力、马达转速和电动机转速变化曲线 图6为工况1~16的马达转速变化曲线,每幅图中的4个试验工况的蓄能器初始压力相同。从图可以看出,在蓄能器初始压力相同,马达排量不同,以及磁粉制动器转矩不同的工况下,蓄能器单独驱动马达的加速性能以及最高马达转速差异明显。综合分析四幅图可以得出,随着蓄能器初始压力的增大,即使马达排量不同、磁粉制动器转矩不同,驱动马达所能达到的最高转速也越大;当蓄能器初始压力为21 MPa或以下且设置的电压值为2.5和3.5 V时(对应的马达排量较小),无论磁粉制动器转矩调至多大,都不能驱动马达运转,而当蓄能器初始压力为23 MPa时,电压值为3.5 V的工况还是不能驱动马达运行,电压值为2.5 V的工况能驱动马达运行,但驱动马达的加速性能不如工况15、16。因此,要保证马达正常运转且具有较好的加速性能,相对比较合理的电压值调节范围为0.5~2.5 V;增大蓄能器的初始压力可以满足更快的马达速度要求。 图6 工况1~16的马达转速变化曲线 图7为工况1、6、11、16的马达转速变化曲线,这4个工况的马达排量相同。从图7中可以看出,在马达排量相同,磁粉制动器转矩不同,以及蓄能器初始压力不同的工况下,蓄能器单独驱动马达的加速性能以及最高马达转速有所不同。通过分析图中4个工况的曲线,可以发现,随着蓄能器初始压力逐渐增大,马达所能达到的最高马达转速也逐渐增大,而随着磁粉制动器转矩逐渐增大,即使在蓄能器初始压力较高的情况下马达的加速性能也有所下降,说明磁粉制动器转矩对马达加速性能的影响大于蓄能器初始压力。 图7 工况1、6、11、16的马达转速变化曲线 图8为工况4、8、12、16的马达转速变化曲线,这4个工况的磁粉制动器转矩相同。从图8中可以看出,在磁粉制动器转矩相同,蓄能器初始压力不同,以及马达排量不同的工况下,蓄能器单独驱动马达的加速性能以及最高马达转速差异明显。其中工况4和工况8蓄能器初始压力较小,磁粉制动器转矩较大,导致蓄能器不能单独驱动马达转动。通过分析工况12和工况16,可以发现蓄能器压力越高,马达排量越大,马达的加速性能越好,即对应车辆的加速性能越好,并且能达到的最高转速也越大。通过试验可以确定蓄能器的最高充气压力为23 MPa。 图8 工况4、8、12、16的马达转速变化曲线 1) 运用蓄能器储能的极大值条件可初步确定蓄能器的工作参数,试验验证了其合理性。 2) 蓄能器的初始压力对马达加速性能影响较小,但是增加蓄能器的初始压力可以满足更高的马达速度,间接证明了蓄能器的设定初始压力范围比较合理,确定了蓄能器的最高充气压力为23 MPa。 3) 磁粉制动器转矩对马达加速性能的影响大于蓄能器的初始压力,同时确定了比较合理的电压值为0.5~2.5 V(即合适的马达排量)。 4) 通过分析蓄能器的单独驱动试验工况,得出了增加蓄能器的初始压力和马达排量,可以提升马达的加速性能(即车辆的加速性能)。

1.3 基本工作参数的初步确定

2 台架试验与结果分析

2.1 试验台架

2.2 试验方案

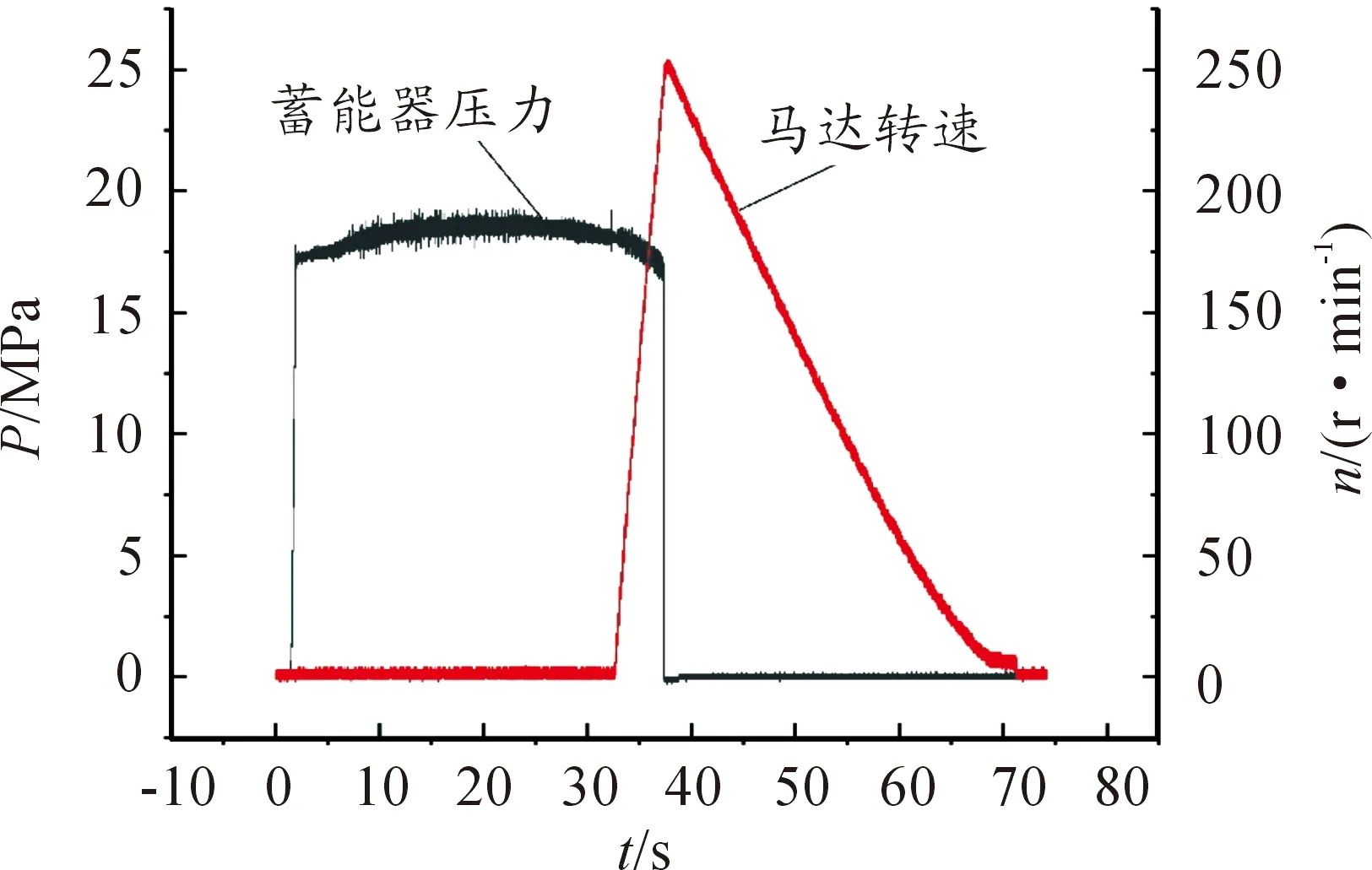

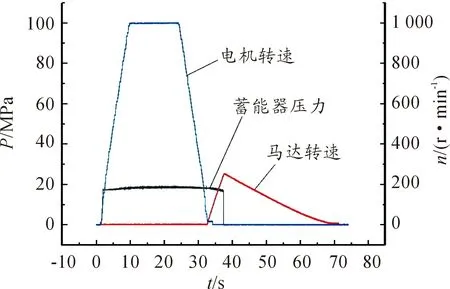

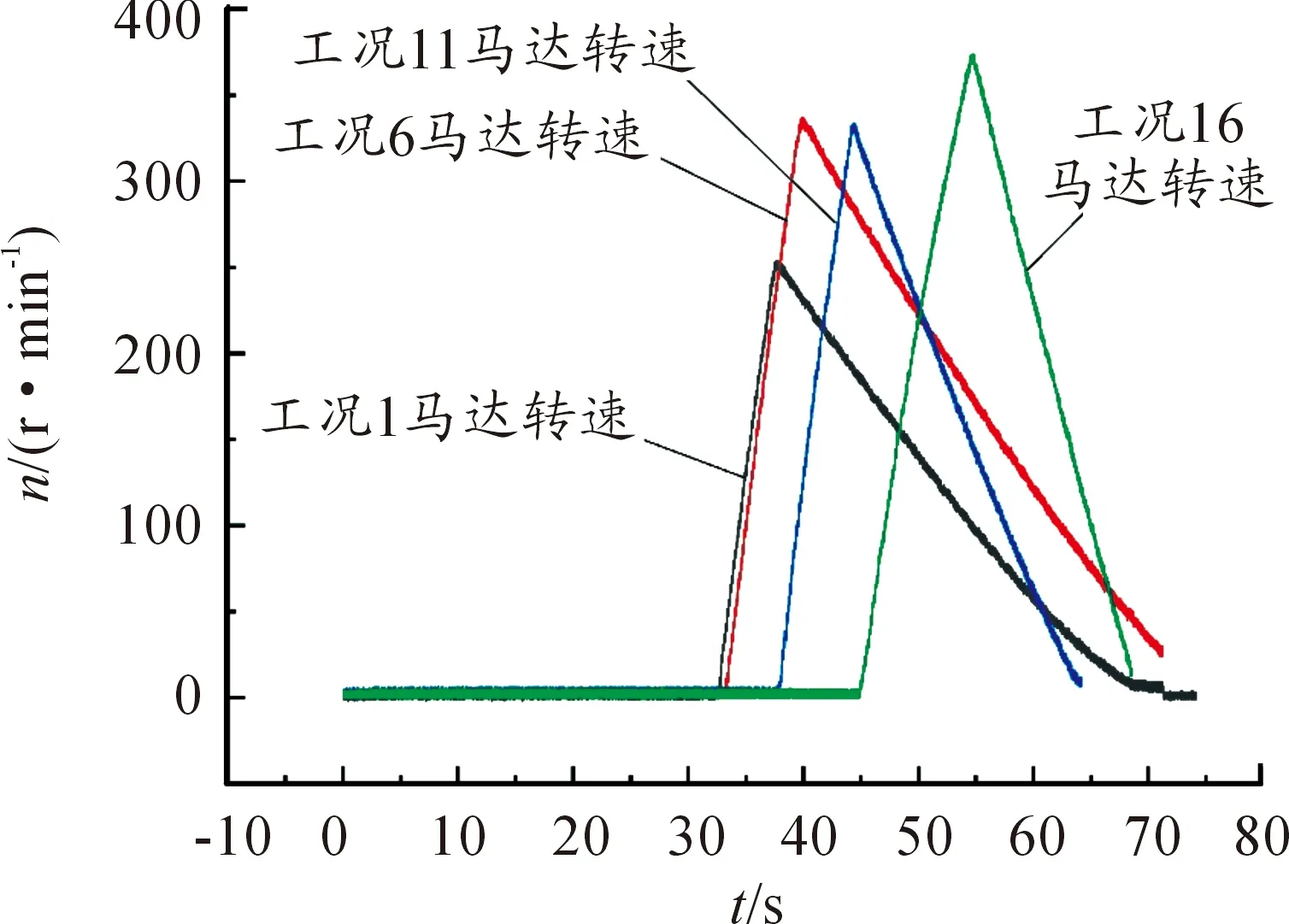

2.3 试验结果及分析

3 结论