锥罩材料对组合药型罩射流成型的影响

2019-04-11张小静吴国东王志军胡哲成董方栋

张小静,吴国东,王志军,胡哲成,董方栋

(1.中北大学 机电工程学院, 太原 030051; 2.瞬态冲击技术重点实验室, 北京 102202)

为了提高常规弹药的毁伤能力及应对不同的装甲目标,提出了许多不同的战斗部方案,对药型罩的改进就是其中一个重要方向。随着复合装甲、反应装甲、主动防御装甲等新型装甲不断出现并趋于成熟,许多新型战斗部也被不断设计出来,串联药型罩、复合药型罩、汇聚式药型罩、星型药型罩、多层药型罩和各种组合药型罩等都已经出现,并且进行进一步优化研究[1-3]。

杆式射流几乎不形成杵体,所有的药型罩都形成了射流,但是速度相比较于聚能射流(JET)较低;聚能射流速度很高,但是具有侵彻能力的射流部分只占药型罩的百分之十几。锥形罩-球缺罩组合药型罩结合了聚能射流和杆式射流的优点,聚能射流形成小射流对杆式射流起到加速作用,使形成的复合射流速度高于普通杆式射流。V.F.Minin提出并定义了超聚能射流的概念,做了初步的仿真研究[4];徐文龙从理论和实验的角度研究了超聚能射流的成型过程[5];石军磊研究了超聚能结构中,辅助结构的材料对射流性能的影响[6];陈莉等研究了截顶辅助药型罩的材料对射流成型的影响,得出钛和钽组合优于其他组合[7];伊建亚对偏心亚半球钼罩形成杆式射流进行结构优化[8];刘亚昆等研究了F装药内外层密度和间距对形成包覆式复合侵彻体的影响[9];何洋扬对圆锥、球缺组合式战斗部空气中成型技术进行数值模拟研究[10];周方毅对圆锥-球缺药型罩聚能战斗部结构优化设计进行研究,采用了正交优化设计[11]。

本文将对锥形-球缺罩的成型过程进行具体研究,并通过改变锥罩的材料,得到不同材料组合的特点。

1 数值仿真模型与材料模型

1.1 建立数值仿真模型

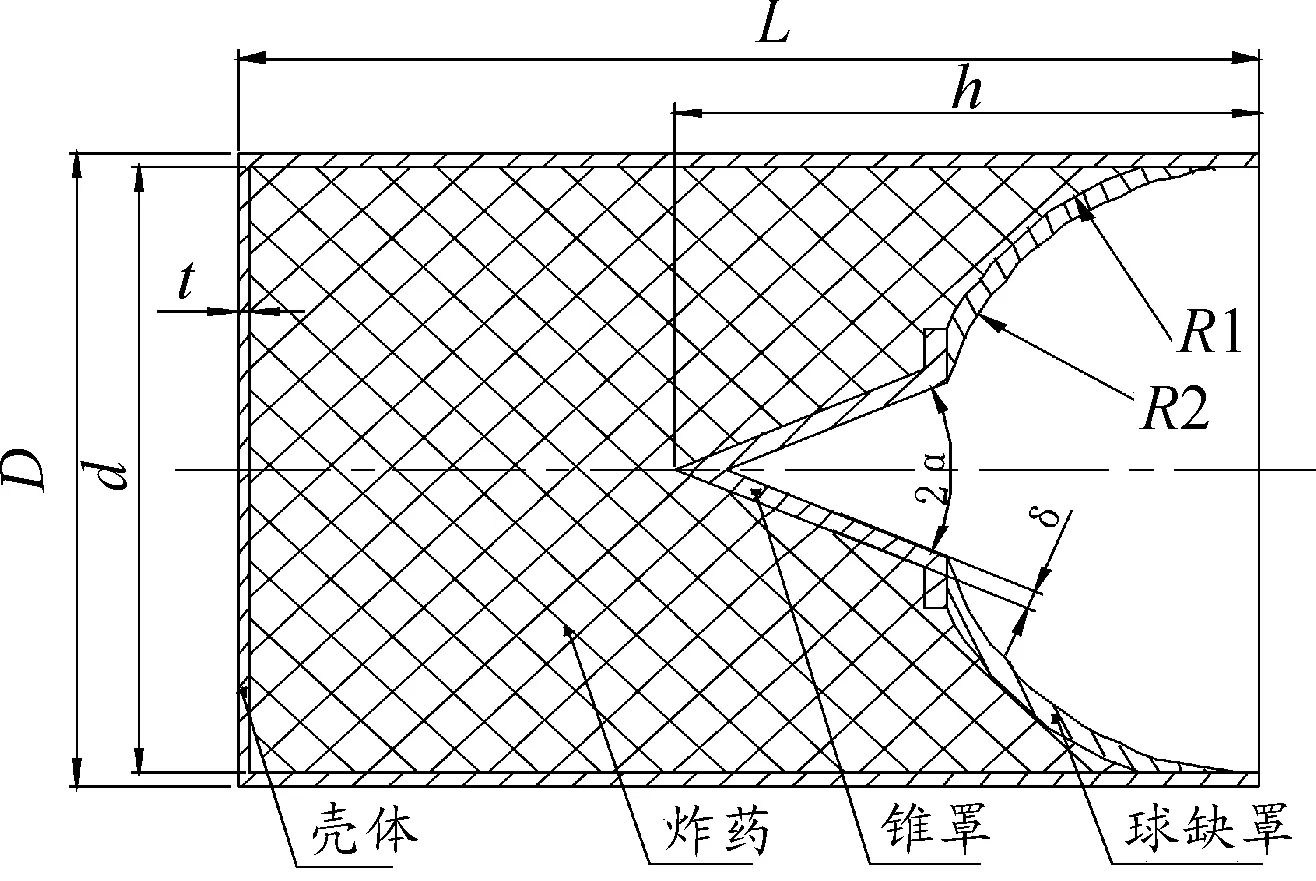

为便于直观地对战斗部的结构和各尺寸进行观察,在AutoCAD中绘制战斗部的几何模型,如图1所示。各初始参数为:弹体直径为D=100 mm,装药直径为d=96 mm,壳体壁厚为t=2 mm,锥罩各部分厚度均匀且厚度为δ=3 mm,药型罩高度h=86 mm,药型罩锥角为2α=50°,球缺外径为R1=51 mm,球缺内径为R2=48 mm,长径比为1.5,装药长度L=150。

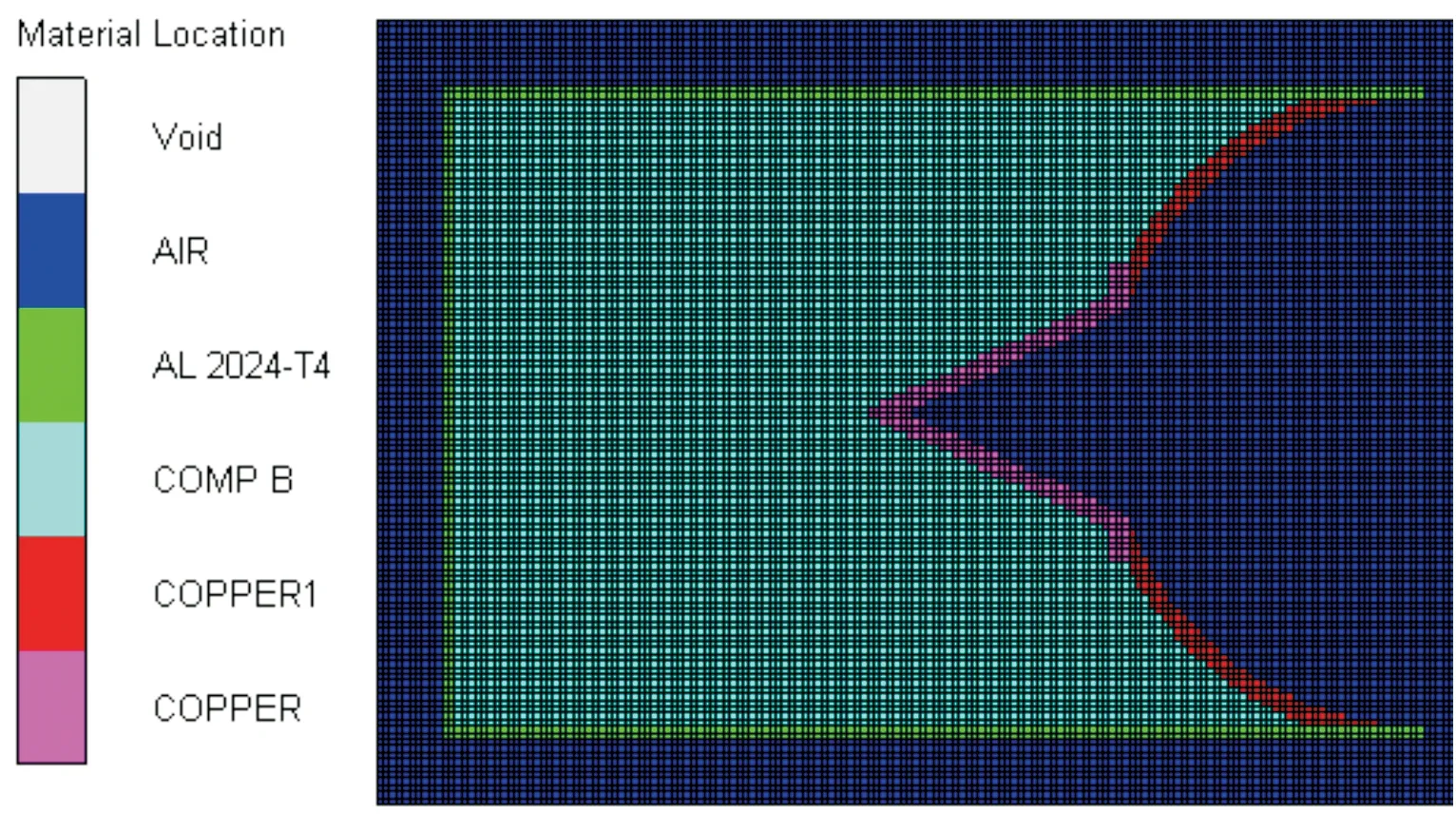

在Autodyn-2D中创建二分之一有限元模型,如图2所示。有限元模型中所有的结构均采用Euler算法,因为在爆炸中,药型罩会发生翻转等变形很大的情况,而Euler算法中,网格固定,材料在网格之间流动,不会引起网格的大变形,从而大大减小计算出错的概率;而Lagrange算法是网格随材料一起运动,所以只适用于小变形的靶板等结构。

空气域边界类型定义为Flow-Out,是所有物质可以流出,来模拟无限空间,以防止材料在边界反射使得仿真结果出现较为严重的误差,确保仿真的可靠性。

图1 几何模型

图2 有限元模型

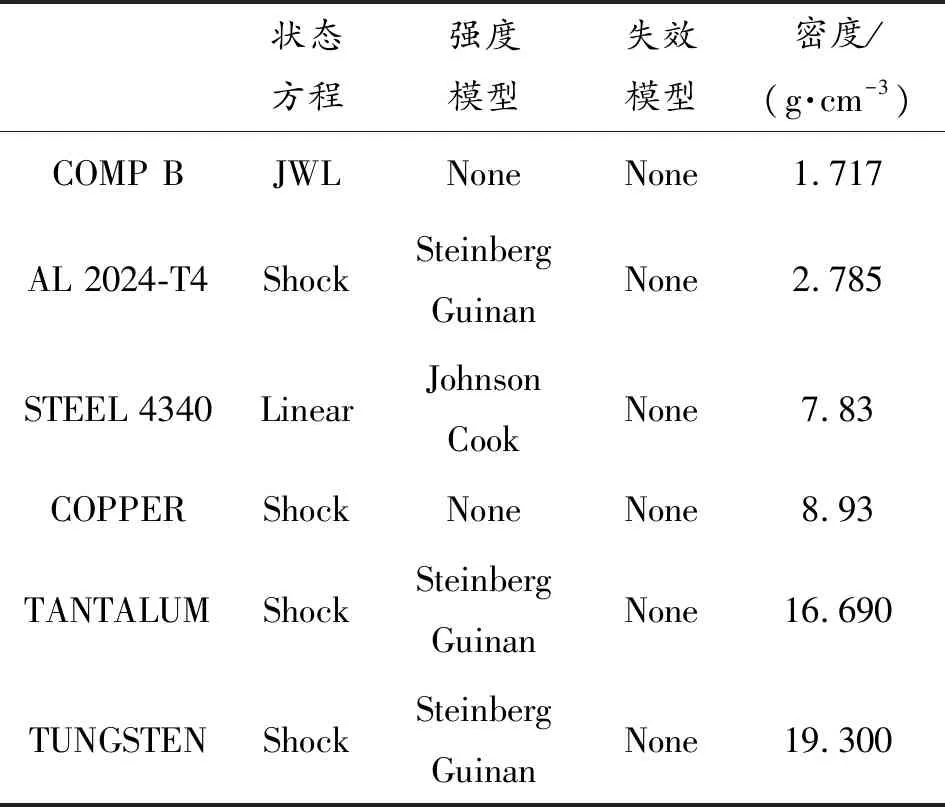

1.2 建立材料模型

有限元仿真模型中所用到的材料均是从Autodyn自带材料库中选取[12],材料参数是默认Autodyn给出的。壳体用硬铝AL 2024-T4,药型罩用紫铜COPPER;炸药用COMP B,密度为1.717 g/cm3,爆速为7980.001 m/s,爆压为2.95×107kPa。材料模型参数如表1所示。

表1 材料模型参数

从图2中可以看出有COPPER1和COPPER两种铜的编号,其实这两种铜编号是一种材料,参数都一样,这里采用不同编号是为了区分锥罩部分的射流和球缺药型罩部分形成的杆式射流,为研究射流成型和分析射流参数等方面提供了方便。

2 仿真结果及其分析

2.1 锥罩材料对射流成型的影响

为研究锥罩材料对锥罩-球缺组合药型罩射流成型的影响,选择硬铝、钢、紫铜、钽和钨作为锥罩材料,紫铜作为球缺罩材料进行数值仿真研究。

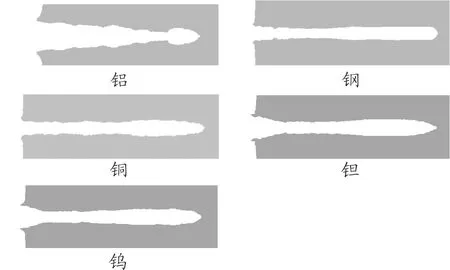

由图3可以看到,锥罩形成的射流被球缺罩射流截成了两段,为了便于叙述,将锥罩射流前面的那部分射流命名为射流1,尾部的射流命名为射流3,球缺罩射流命名为射流2。

1) 当锥罩材料依次为铝合金时,锥罩射流形成的射流1最长;铜和钢作为锥罩材料时射流1长度次之;钨作为锥罩材料时,锥罩几乎没有形成射流1,都聚集在尾部,形成杵体(即射流3)。

2) 当锥罩材料依次为钨时,球缺罩形成的杆式射流(即射流2)最长;钽作为锥罩材料时射流2长度次之;铜、钢、铝作为锥罩材料时,射流2的长度逐渐减小。

3) 当铝合金作为锥罩材料时,射流直径最大;钢作为锥罩材料时,射流直径最小。

图3 80 μs时锥罩材料不同的射流成型

2.2 数值结果分析

2.1节中详细分析了锥罩材料不同时,对组合药型罩射流成型效果的影响,可以看出,锥罩材料不同时,组合药型罩的射流形态有很大的不同。接下来,将通过采集各组合在80 μs时锥罩射流与球缺罩射流的头部速度、尾部速度、射流长度以及射流质量进行直观研究。

图4通过对射流长度和射流速度对锥罩-球缺组合药型罩射流成型进行了绘图分析,可以看出:

1)从图4 (a)可以发现:铝作为锥罩材料时,射流1头部速度最大,射流2头部速度最小;坦和钨作为锥罩材料时,,射流1头部速度最小;钨作为锥罩材料时,,射流2头部速度最大。

2)从图4(b)可以发现:锥罩材料不同,对射流2尾部速度影响不大;锥罩材料为钢时,射流3头部速度最大;锥罩材料为铝时,射流3头部速度最小。

3)从图4 (c)可以发现:钨作为锥罩材料时,射流2最长,其次是钽,最小的是铝;铝作为锥罩材料时,射流1最长,其次是钢和铜,最小的是钨。

图4 锥罩材料对射流速度和长度的影响

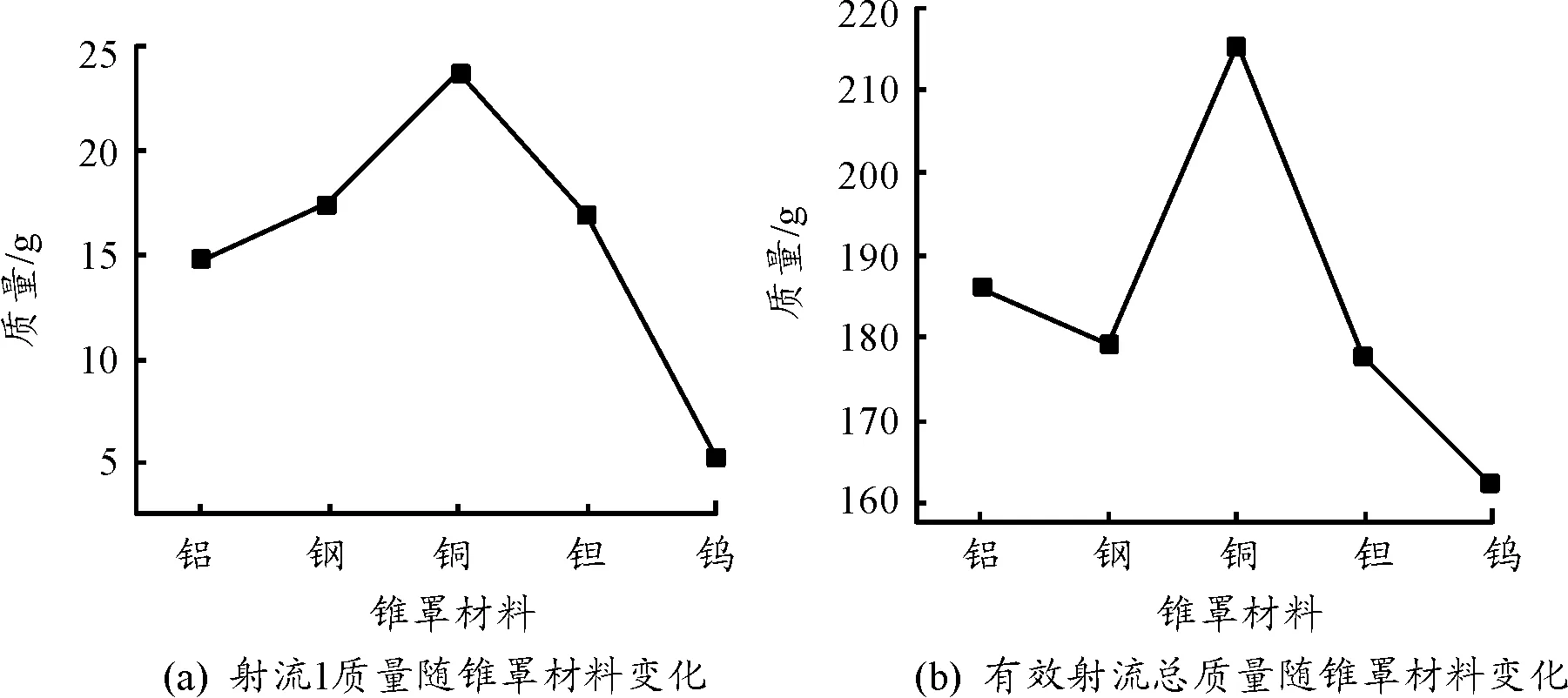

图5通过对射流1的质量和有效射流有效质量对锥罩-球缺组合药型罩射流成型进行了绘图分析,可以看出:

1)从图4 (c)中可以知道,锥罩材料不同时,射流1的长度也不同。锥罩材料不同,密度也不同,所以射流1的质量也不同。图5 (a)可以看出:铜作为锥罩材料时,射流1的质量最大;钨作为锥罩材料时,射流1的质量最小。

2)图5 (b)可以看出:铜作为锥罩材料时的组合药型罩有效射流质量最大;钨作为锥罩材料时的组合药型罩有效射流质量最大。

图5 锥罩材料对射流质量的影响

2.3 锥罩材料不同对无限靶板的侵彻

组合药型罩锥罩材料的不同,射流形态与头部速度也不同。为研究锥罩材料不同对组合药型罩形成射流的侵彻能力,将5组不同组合药型罩的战斗部对无限靶进行侵彻。

由图6、图7和图8可以发现:

1) 铝作为锥罩时,战斗部对无限靶的侵彻孔呈现外宽内窄的喇叭形,侵彻孔径最大,结合图3可以知道,这是由于锥罩射流使得球缺罩射流外径变大,对侵彻孔有扩孔作用;钢、铜、钽和钨作为锥罩材料时,侵彻孔径较为均匀。

2) 铜作为锥罩时,战斗部对无限靶侵彻深度最大;铝作为锥罩时,战斗部对无限靶版侵彻深度最小。

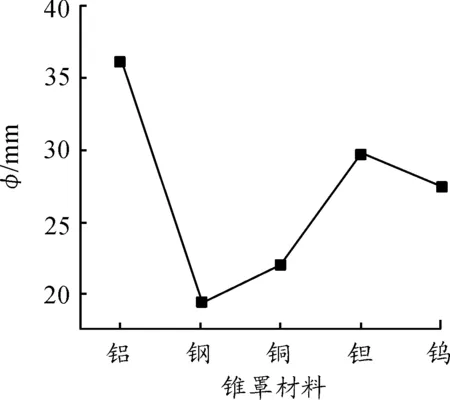

3) 图7表示:锥罩材料不同时,战斗部对无限靶侵彻孔径也不同(其中孔径的数据是取侵彻孔径最大处)。可以知道,当锥罩材料为铝时,孔径最大;锥罩材料为钢时,孔径最小。

4) 图8表示:锥罩材料不同时,战斗部对无限靶侵彻孔深也不同。可以看出,当锥罩材料为铜时,孔深最大,这是由于锥罩材料为铜时的组合药型罩形成的有效射流质量最大;锥罩材料为铝时,孔深最小,这是由于球缺罩射流主要作用于扩孔,导致侵彻孔径大而孔深小。

综上所述,可以知道,对薄装甲侵彻时,选择铝作为锥罩材料较好,可以获得较大的侵彻孔径,从而增大毁伤能力;铜作为锥罩材料时,对靶板的穿深最大,打穿靶板后射流离子的剩余速度最大,适合侵彻厚靶板。

图6 锥罩材料不同时的侵彻深度

图7 孔径随锥罩材料不同的变化

图8 孔深随锥罩材料不同的变化

3 结论

1) 铝最为锥罩材料时,射流直径最大,侵彻无限靶板的孔径最大,扩孔能力最好。

2) 锥罩材料为铜时,射流有效质量最大,侵彻无限靶板的孔深最大,侵彻能力最好。

综合对比分析发现:锥罩材料会直接影响射流成型的形态和射流速度、长度、质量。可以根据不同需要来选择相应的组合。

本研究内容对优化组合药型罩的材料搭配,提高战斗部的毁伤能力有一定的研究意义。