复杂结构条件下的动态组合维修决策模型研究

2019-04-11丁申虎贾云献

丁申虎,贾云献

(陆军工程大学石家庄校区, 石家庄 050003)

对于复杂装备,组合维修决策主要根据部件之间的维修相关性。部件之间的维修相关性主要分为结构相关性、故障相关性和经济相关性三类。经济相关性是指多个部件同时进行维修比各部件单独进行维修可以节省维修费用,是目前研究的热点,本文也是基于经济相关性对复杂装备进行组合维修决策的研究。

目前研究比较成熟的是长期使用条件下复杂装备的静态组合维修模型,但在装备的实际使用期中,维修信息很难一成不变,往往是动态变化的。受市场和环境条件的影响,维修的费用和部件的故障规律会呈现阶段性的变化,维修人员数量的变化以及其他某种原因导致维修机会的出现,静态维修策略往往忽略了这些因素对维修决策的影响,因此,Wildeman,Dekker等学者[1-3]开始做动态组合维修决策的研究。但是,大部分研究都假设系统中各部件是串联关系,而实际上装备系统的结构组成是很复杂的,各部件之间可能是串联、并联和桥路等,另一方面,这些研究都将预防性维修时间忽略不计。为了解决此类问题,本文针对部队级维修中常见的成组更换工作,本文将综合考虑复杂的结构关系和维修所花费的时间来建立成组更换的动态组合维修模型,从而进一步优化维修保量力量的配置。

1 复杂结构条件下的动态组合维修策略

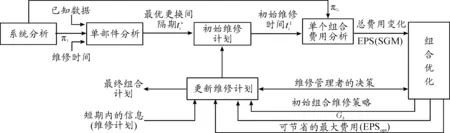

复杂结构条件下的动态组合维修策略是综合考虑了系统的结构关系和预防性维修时间,根据装备在使用过程中出现的新情况,适时对维修计划进行调整,以达到提高维修效率和节省维修费用的目的,这是一个不断反馈和调整的维修决策过程。复杂结构条件下动态组合维修策略的基本思路是首先对系统结构进行分析,确定重要部件和重要组合,然后确定各部件单独进行维修时的最优维修间隔期,接下来根据各部件的使用情况来确定初始维修计划,按照费用最优的原则将各部件的维修计划提前或推后使多个部件同时进行维修。最后,用滚动时域法,确定下一个使用期内的维修计划,依次反复进行,复杂结构条件下的动态组合维修策略的基本流程如图1所示。

1.1 符号说明

符号说明如下:

cpi:部件i成组更换时的特定预防性更换费用;

Cpi:部件i进行预防性维修的总费用;

Cfi:部件i故障后修复性维修的总费用;

S:部件i进行预防性维修和修复性维修需送修或聘请专业维修人员所产生的维修准备费用,为一定值且各部件均相等;

cd:重要部件进行预防性维修时单位时间的停机损失费用;

ij:部件i的第j次预防性维修;

tij:部件i进行第j次预防性维修的初始计划时间;

tpi:部件i进行预防性维修所花费的时间;

Gk:第k个组合维修;

tGk:第k个组合进行预防性维修的时间;

DGk:对组合Gk中的部件同时进行预防性更换所花费的时间。

图1 复杂结构条件下的动态组合维修策略

1.2 基本假设

装备各部件均为单一故障模式,且各故障发生相互独立;

部件在发生故障后进行修复如旧的维修,且修复性维修的时间忽略不计;

成组更换时的维修效果为修复如新;

系统停机进行维修活动时对部件的故障率不产生影响,即维修不会植入故障;

维修人员和备件充足;

各部件的故障规律服从尺度参数为ηi,形状参数为mi的两参数威布尔分布。

2 复杂结构条件下的动态组合维修决策模型

2.1 系统结构分析

通过分析系统的结构确定重要部件或重要组合。首先,用可靠性框图描述系统的结构组成,并通过可靠性框图中确定最小割集。最小割集表示能使系统发生故障的最少部件数,若最小割集中只含有一个部件,则这个部件即为重要部件。

若该部件为重要部件,则πi=1,否则,πi=0。如果由多个部件构成组合Gk中包含一个最小割集,那么组合Gk是一个重要组合,且πGk=1;若组合Gk不包含任何一个最小割集,则Gk是一个非重要组合,且πGk=0。

2.2 单部件优化

单部件优化是不考虑部件之间的经济相关性,根据长期使用期下单部件的维修费用模型,确定各部件成组更换的间隔期。

在建模之前,我们要分析部件维修时的一些费用情况。当对部件进行预防新更换时,必须支付以下费用:

1) 维修准备费用S。主要为送修或聘请专业维修人员所产生的费用,为一定值且各部件均相等,且不管几个部件同时进行维修时,所需花费的费用值都相等。

2) 特定的维修费用cpi。与部件的属性有关,主要为购买所需的备件,特定的工具而产生的费用。

3) 对部件进行预防性更换导致系统停机时产生的停机损失。

因此,一个部件进行预防性更换的总维修费用为:

Cpi=S+cpi+πi·tpi·cd

(1)

式(1)中,

由于部件i的故障规律服从尺度参数为ηi,形状参数为βi的威布尔分布,因此,部件i的故障率为:

(2)

用Mi(t)表示部件i在维修间隔期内发生故障的期望维修费用为:

(3)

由于部件的成组更换是一个更新过程,因此,在长期使用条件下,其单位时间内的期望维修费用可依据更新报酬理论得出,即

(4)

2.3 初始维修计划

为了进行组合维修决策的研究,我们必须了解动态维修信息出现的时间及当前的维修现状,以便进行下一步的分析和规划。

定义t0表示现在的时刻,ij表示从t0开始,部件i的第j次预防性维修。根据单部件维修优化模型,从t0开始,部件首次进行预防性更换活动的时间为:

(5)

因此,部件之后各次预防性更换活动维修时机的关系为:

(6)

为了制定组合维修策略,我们要确定组合策略应用的时间范围,起始点一般为当前时间t0,终止时间用tend表示,为确保在此之前所有的部件至少已经进行过一次预防性维修,因此

(7)

为了便于理解,在图2展示了一个具有3个部件的系统的初始维修计划。这里,若tbegin= 0,则tend=max(ti1+tpi)=t31+tp3,在这期间,部件2和部件3仅在t21,t31时进行一次维修,部件1在t11,t12时各进行一次预防性更换。因此,部件在此期间的预防性维修活动数N=4。

图2 具有3个部件的系统的初始维修计划

2.4 费用分析

假设组合Gk中含有nk个不同的维修活动,则这些维修活动会在tGk时同时进行。那么,这个组合产生的费用主要由以下四部分的变化构成。

2.4.1维修准备费用变化分析和因部件维修时间改变产生的费用变化分析

因为同时进行多个预防性维修仅需一次维修准备费用,所以组合Gk组合维修后可节省的维修准备费用为:

UGk=(nk-1)·S

(8)

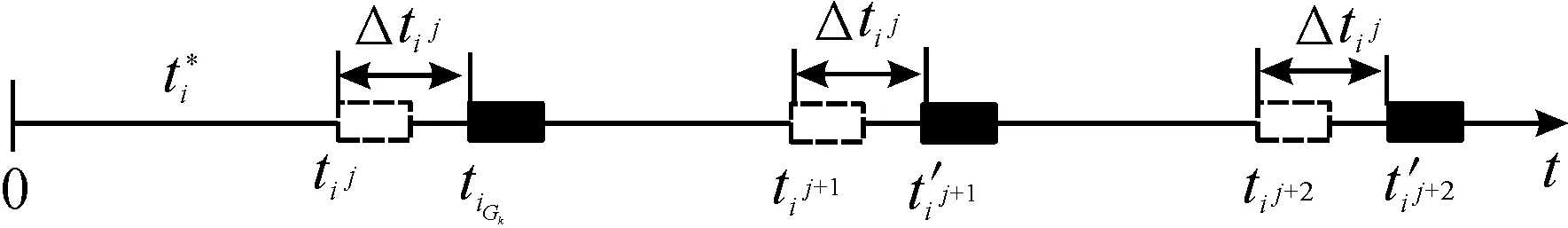

由于组合维修,各部件的实际维修时间会比原计划时间提前或推迟。组合维修后,维修活动ij的实际维修时间为:

tGk=tij+Δtij

(9)

(10)

图3 部件i组合维修后的维修时间

一个组合内的部件因维修时间改变而产生的总费用变化为:

(11)

2.4.2预防性维修产生的停机损失费用变化分析

多个部件组合维修后,可以减小因预防性维修导致的停机时间。相比组合维修前,组合维修后因进行预防性维修而产生的停机损失的费用变化为:

(12)

(13)

(14)

由于维修人员和备件充足,多个部件组合后的系统停机进行预防性维修的时间为参与组合维修的部件进行预防性维修的最大值,即

(15)

式(15)中,πGk是一个指标函数,其定义如下

因此,组合维修后组合Gk因进行预防性维修所产生的停机损失费用变化为:

(16)

1) 当Gk是一个非重要组合,则πGk=0,组合中任何一个部件πi=0。

2) 当不考虑预防性维修的时间,则tpi=0,DGk=0。

2.4.3 总费用变化分析

通过以上三部分费用变化的分析,组合维修后单个组合实际的总费用变化情况为:

以上,我们仅给出了一个组合维修费用的计算方法,假设在[t0,tend]内的维修活动有N个,将这些预防性维修活动按照时间顺序排列,可形成一个维修活动所构成的集合Gzong={1,…,N},集合Gzong可以看作是由互斥的组合G1,G2,…,Gm构成,即

Gj∩Gk=∅, ∀k≠j

G1∪…∪Gm=Gzong={1,…,N}

因此,结合系统中所有部件组合后可节省的费用为:

(17)

对式(17)进行求解,当节省的费用最大时,各部件所对应的维修时机和组合方式即为最优的组合优化方案。

2.5 更新维修计划

通过以上分析,我们可以得到在有限时间[t0,tend]内所有部件的组合优化方案,但当前的时间区域是低于装备的使用寿命的,等到了使用间隔期的末端,需重新确定系统中的部件在下一阶段的组合维修方案。

但在实际的维修过程中,在[t0,tend]内的维修信息不是一成不变的,会有很多新情况出现,比如维修机会的出现、训练任务发生变化、系统的结构发生变化等,这样当前的组合维修方案并非最优,这就需要我们重新进行系统结构分析,制定初始维修计划阶段,确定一个新的维修时域,进行费用分析后,重新制定组合维修方案。接下来,若又有新的情况出现,再进行系统结构分析,制定初始维修计划,确定一个新的维修时域,这样反复进行以上步骤,由于维修时域是不断变化向前的,这种求解方法也称作滚动时域法,具体过程如图4所示。

图4 滚动时域法

3 案例分析

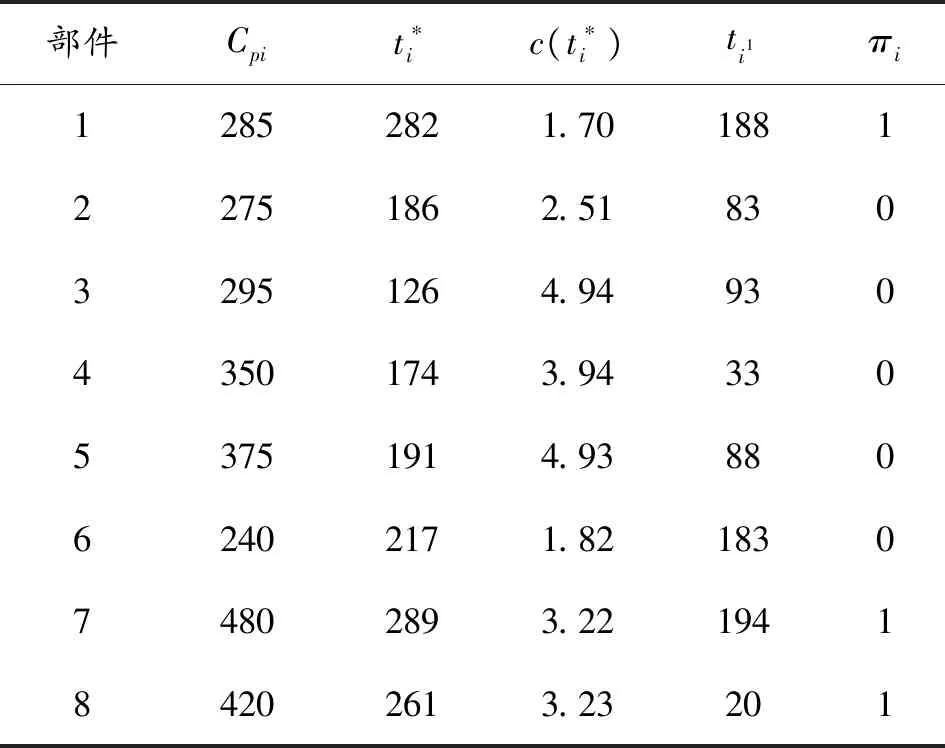

假设一个装备系统由8个部件构成,系统的结构可靠性框图如图5。已知cd=80,S=100,各个部件的特定预防性维修费用、故障后修复性维修的总费用(元)、已工作时间(天)、预防性维修活动所用的时间以及寿命分布的形状和尺度参数如表1所示。

表1 系统中各部件的相关参数

通过分析系统结构可靠性框图,我们可以发现该结构共有6个最小割集,分别为:组合只要包含其中的一个最小割集,那么该组合即为重要组合,同时,我们可以看出各部件是否为重要部件,各部件的值如表2所示。

首先,根据长期使用条件下单部件的维修决策模型,结合式(1)、(4)、(5)知,各部件预防性维修总费用、最优预防性维修间隔期、单位时间的期望维修费用和部件首次进行预防性维修的时间如表2所示。

图5 系统的结构可靠性框图

部件Cpit∗ic(t∗i)ti1πi12852821.70188122751862.5183032951264.9493043501743.9433053751914.9388062402171.82183074802893.22194184202613.23201

根据各部件首次预防性维修情况,可以得出组合维修的使用范围为t0=0,tend=t71+tp7。根据公式(6),我们可以得出各部件其他次维修的时机,但他们的时间已经超出了[0,195]的范围,这就意味着,每个部件在此期间仅进行了一次预防性更换工作,各部件的初始维修计划如图6所示。

图6 系统中各部件的初始维修计划

在间隔期内,按照单部件维修策略,各个部件单独进行维修时所需花费的期望维修费用为:

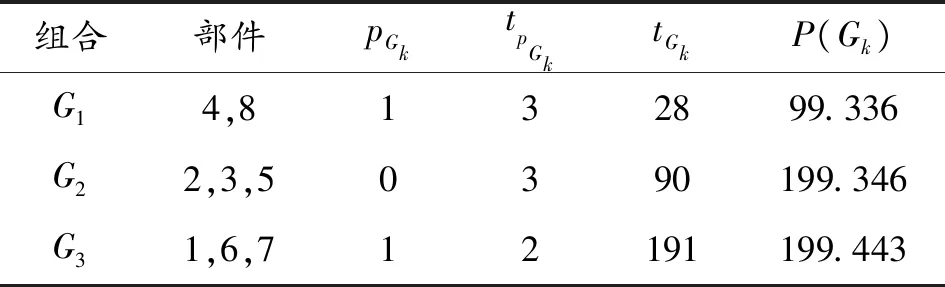

依据组合维修策略模型,运用遗传算法工具箱进行求解,优化过程如图7所示,最终,可得系统组合维修后可节省的最大维修费用为498.125元,相比组合前大约节省了的维修费用,具体的维修计划如表3所示。

图7 优化过程

组合部件pGktpGktGkP(Gk)G14,8132899.336G22,3,50390199.346G31,6,712191199.443

表4 组合维修计划更新后的和ti1数值

表5 考虑维修机会后的组合维修计划

同理,各个部件单独进行维修时,所需花费的期望维修费用为:

组合维修后,可节省的最大维修费用maxP(Gzong)=588.942,比组合前节省了15.23%的维修费用,说明利用维修机会对组合维修策略进行调整,可有效地节省维修费用。

5 结论

本文将动态组合维修策略应用到非串联结构条件下的复杂装备的研究中,综合分析了系统结构和维修时间两个因素的影响,更贴近复杂装备的维修现状,具有很强的现实意义。但本文组合维修的依据仅考虑了部件间的经济相关性,对于部件间结构相关性和故障相关性时的组合维修策略,还需进一步深入研究。