具有低床身的盘类零件自动转盘料仓控制系统设计与应用*

2019-04-08赵雷,张华,尹捷,陈华

赵 雷,张 华,尹 捷,陈 华

(重庆机电职业技术学院,重庆 402760)

0 引言

机床自动上下料工作站中,除了工业机器人之外最重要的周边设备就是自动料仓。自动料仓的主要作用是将无序摆放的工件有序整齐排列,并根据机器人抓取需要,精确地将工件一个一个进行分离,送到指定位置。转盘料仓是盘类零件自动料仓的一种常见结构,用于盘类零件的自动存储,配合工业机器人实现自动上下料。常见转盘料仓由于提升机构在床身下部,床身较高,这一结构设定,致使料仓及取料送料的高度较高,不便于工业机器人抓取和人工装料。

目前,市面上常见的、通用的上下料系统由于料仓位置较高,在取料高度较低的场合没有办法使用或者不满足自动上下料要求。研究具有低床身的盘类零件自动转盘料仓具有很强的必要性和先进性。

为了解决普通盘类料仓床身过高的问题,本项目组依托重庆机电职业技术学院市级工业机器人集成应用技术推广中心,设计了一款具有低床身的盘类零件自动转盘料仓。并在企业进行了推广应用。

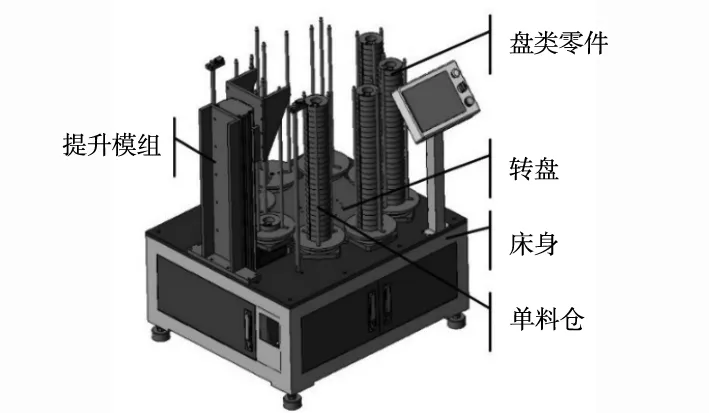

1 机械结构

如图1所示,低床身的盘类零件自动转盘料仓由床身、提升模组、转盘、单料仓4大主要部件组成。床身由型钢架焊接而成,中空,起支撑整个工作平台和放置电气控制系统的作用,具有刚性好、强度高、不易变形等特点。提升模组由支撑架和直线模组组成,由伺服电机带动,滚珠丝杆驱动,带动盘类零件精确向上移动,将单料仓的工件一个一个分离。转盘由高强度6063铝合金加工而成,起支撑8个单料仓的作用。转盘由8等分的凸轮分割器驱动,能将转盘精确的旋转到提升上料位置。单料仓为三根导杆和压紧盘组成,固定在转盘上,主要盛放盘类零件,将盘类零件一个一个整齐的堆叠起来。料仓的容量由导杆的长度决定,本机导杆长度为550mm。三根导杆的位置可调,可以适应不同大小的盘类零件,根据企业需求本机设计盛放盘类零件直径为φ60~φ120mm[1-2]。

图1 自动转盘料仓机械结构图

2 工作过程

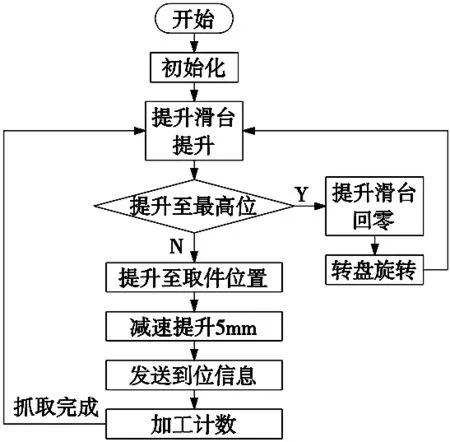

工作流程图如图2所示。

图2 自动转盘料仓工作流程图

人工将盘类零件一次装入料仓中。启动料仓,料仓自动运行,转盘转到有盘类工件的单料仓位置,到位后提升模组上升,将工件提升到设定的高度后减速停止,等待工业机器人抓取工件。工业机器人抓取工件后,由机器人发送抓取完成信号给料仓,提升模组继续上升将叠放的第二个工件提升到设定高度后减速停止,等待工业机器人抓取,以此循环。一个单料仓零件抓取完成后转盘旋转,旋转到下一个装满工件的单料仓,循环上述过程。

3 控制系统硬件设计

3.1 系统构架

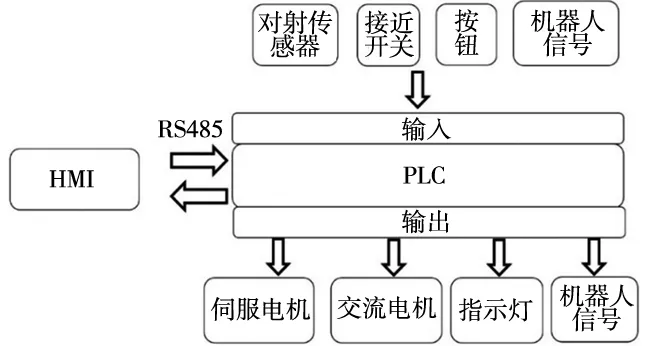

根据机械电气安全机械电气设备标准GB5226.1-2008/ICE 60204-1:2005,结合企业的实际需求,保证设备安全、稳定、高效、操作方便、维护简单的要求,系统选择PLC为控制核心,HMI触摸屏为人机交互界面。控制系统构架如图3所示,PLC为主控系统,HMI与PLC采用RS485通讯协议,输入信号主要有对射传感器、接近开关、按钮、机器人输入信号。输出主要有伺服电机、交流电机、指示灯、输出给机器人信号。

图3 控制系统构架图

传感器及主要电气元器件分布如图4所示。对射传感器主要检测盘类工件上升到位,确定盘类工件提升的高度,也是工业机器人抓取盘类工件的位置[3]。接近开关使用电容式接近开关,主要有三个,分别安装在提升模组上,从上至下依次是上极限传感器、原点传感器、下极限传感器。伺服电机位于提升模组的最下端[4]。电气控制柜位于床身内部。

图4 传感器及主要电气元件分布图

3.2 主控电路设计

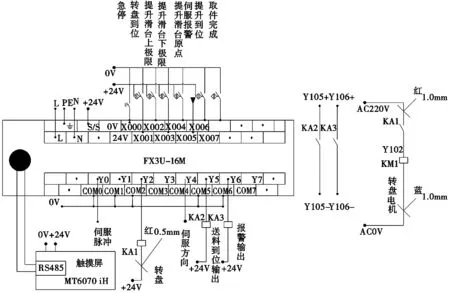

主控电路如图5所示。

图5 主控电路图

3.3 PLC选型

根据系统构架的要求及企业人员熟悉程度,在满足功能需求、稳定性、可靠性的前提下选择了市面上广泛采用的三菱公司FX3U系列PLC主机。根据前面设计,输入输出需求如下:数字输入8位,脉冲输出1位,数字输出4位,与HMI通信采用RS485通信方式。为了以后设备扩展和升级,选择三菱FX3U-16MT主机,数字输入8位,数字输出8位,兼容RS485通信和RS232通信,100kHz的三路脉冲输出,并具有较好的扩展性[5]。

3.4 伺服电机选型与计算

伺服电机用于提升盘类零件,安装在提升模组上,驱动提升模组滑台上升。伺服电机选择的主要参数为扭矩,应有足够的扭矩提升盘类工件[6]。单料仓盛放工件最大直径φ120mm,导杆高度为550mm,盘类零件材料以钢件计算,最大提升负载约为194kg。

伺服电机需要扭矩为:

T=mgPB/2π=194×9.8×0.005/6.28=1.51N·m

其中,m为提升负载质量,g是重力加速度,PB为滚珠丝杠螺距。

提升模组滑台自身还有一定重量,提升模组在启动和提升的过程中有一定的加速度,按额定力矩的3倍计算,即需要约4.5 N·m扭矩。

在满足功能要求安全保障的前提下,从企业熟悉程度和经济性角度考虑,选择台达公司ECMA-C2-1010ES低惯量交流伺服电机,配置驱动器ASD-B2-1021,输出扭矩为6.37N·m,功率为1kW。

4 控制系统软件设计

料仓控制软件系统由两大部分构成:一是三菱FX3UPLC程序,二是HMI触摸屏程序。

4.1 PLC程序设计

PLC程序有两部分:一部分为手动程序,另一部分为自动运行程序。

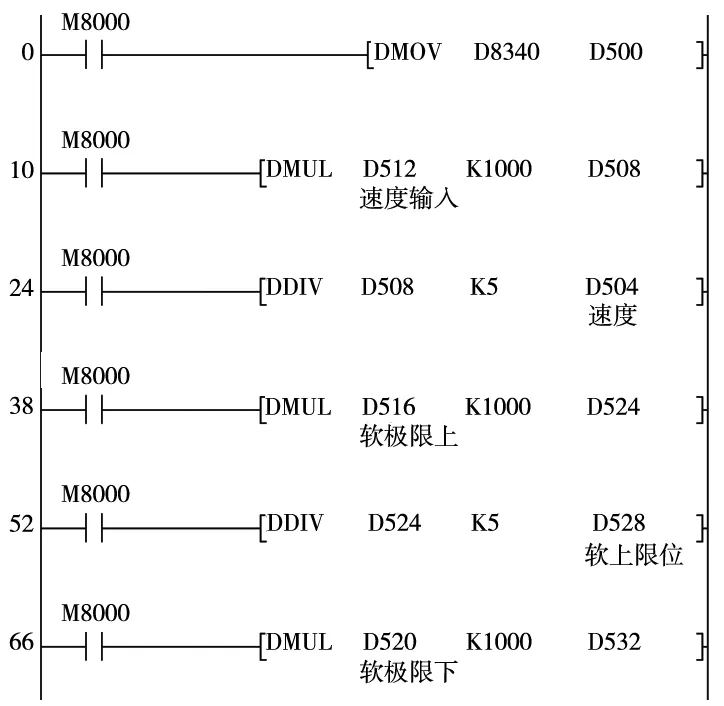

采用梯形图与SFC流程图相结合的方式编写程序[7]。如图6所示手动控制程序包括6大模块:数据处理模块、报警模块、转盘控制模块、提升模组控制模块、复位模块、自动状态切换模块。数据处理模块部分程序如图7所示。

图6 手动控制程序

图7 数据处理模块部分程序

自动加工程序流程如图8所示。自动状态下有三个按钮控制:启动、停止、暂停。当自动与手动开关切换到自动状态下,点击启动按钮即进入自动运行[8-13]。自动运行开始后首先初始化,将所有动作复位,提升模组回到零点位置,装盘旋转到位。下一步提升模组开始提升,进入选择流程,盘类零件触碰对射传感器,没有触碰上极限传感器,提升模组就减速运行5mm停止,将工件送到指定高度并计数,等待工业机器人抓取。工业机器人抓取完成后,执行下一个循环。当提升模组提升到达上极限位置时,提升模组就向下回到零点位置,回到零位后,转盘转到下一个单料仓位置,到位后重复上述循环。

图8 自动加工程序流程图

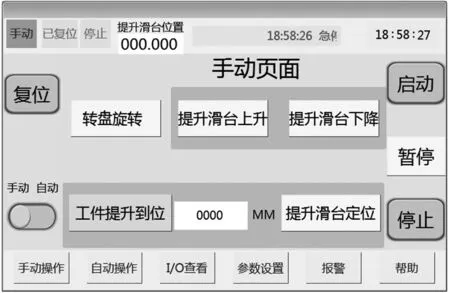

4.2 人机界面

人机界面HMI触摸屏设计如图9所示。

图9 触摸屏手动画面

5 结束语

本料仓为机床自动上下料的前端设备,配合工业机器人等自动化设备使用,针对盘类零件开发,具有较强的通用性。本料仓已经批量生产,应用到制造业中。现目前已经使用的行业有齿轮加工、链轮加工,配合工业机器人实现齿轮链轮车床自动上下料。在实际使用过程中,低床身的盘类零件自动转盘料仓,能够有效的降低上料高度,减小体积,降低机床自动上下料工作站的设计难度,降低成本。控制系统在运行工程中安全稳定可靠高效,满足企业自动化的需求。